|

|

Категория:

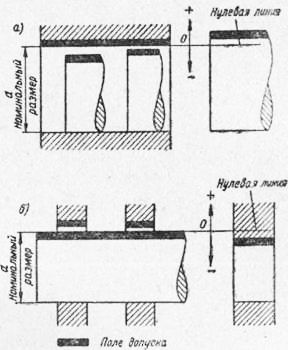

Разметка Далее: Виды посадок и их применение Системой допусков называется планомерно построенная совокупность допусков и посадок. Система допусков подразделяется: по основанию системы — на систему отверстия и систему вала; по величине допусков — на несколько степеней (классов) точности; по величине зазоров или натягов — на ряд посадок. Система отверстия характеризуется тем, что в ней для всех посадок одного и того же класса точности, отнесенных к одному и тому же номинальному диаметру, предельные размеры отверстия остаются постоянными. Осуществление различных посадок достигается путем изменения размеров вала. В системе отверстия номинальный размер dB является наименьшим предельным размером отверстия (рис. 1,а). Система вала характеризуется тем, что в ней Для всех посадок одного и того же класса точности, отнесенных к одному и тому же номинальному диаметру, предельные размеры вала остаются постоянными. Осуществление различных посадок достигается путем изменения предельных размеров отверстия. В системе вала номинальный размер da является наибольшим предельным размером вала (рис. 1,б).

Рис. 1. Расположение нолей допусков сопрягаемых деталей в системах допусков отверстия (а) и вала (б)

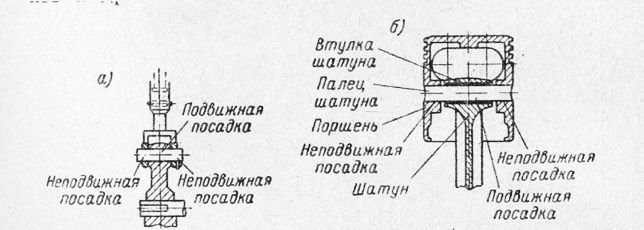

Обе системы являются несимметричными предельными, т. е. такими, у которых поля допусков основных деталей расположены по одну сторону от нулевой линии: “в плюс” — для отверстия в системе отверстия и “в минус” — для вала в системе вала. Очевидно, с точки зрения взаимодействия сопрягаемых деталей совершенно безразлично, по какой из систем данная посадка построена. Однако с точки зрения влияния на производство затрат на режущий и мерительный инструмент, а также на конструкцию изготовленных машин и механизмов выбор системы имеет существенное значение. Валу можно придать различные предельные размеры на токарном или шлифовальном станке одним и тем же резцом или шлифовальным кругом. Для придания же различных предельных размеров отверстиям, которые чаще всего получаются при помощи мерного режущего инструмента (сверло, зенкер, развертка, протяжка), для каждой посадки требуется отдельный режущий инструмент. Следовательно, при работе по системе вала для каждого номинального диаметра сопряжения необходимо столько режущих инструментов различных размеров, сколько имеется посадок. При работе же по системе постоянного отверстия для получения любого количества посадок данного номинального размера потребуется мерный режущий инструмент только одного размера. Таким образом, система отверстия является более экономичной, чем система вала, в индивидуальном и серийном производстве. В массовом производстве, при наличии большого количества обрабатываемых деталей, мерный режущий инструмент будет использоваться до полного физического износа, и его номенклатура в данном случае не будет иметь значения. Бывают, однако, случаи, когда применение системы отверстия является невыгодным или даже невозможным. Это, в частности, шарнирные соединения (рис. 2,а), сопряжение шатуна с поршнем при помощи поршневого пальца в тракторных, автомобильных и авиационных двигателях (рис. 2,б). Систему вала применяют при монтаже подшипников качения в корпусах и т. д. Таким образом, и система вала имеет ряд преимуществ, делающих ее во многих случаях незаменимой. Поэтому в ГОСТах разработаны посадки как по системе отверстия, так и по системе вала, и обе системы признаны равноправными. Следует, однако, помнить, что система отверстия, как более экономичная, имеет в машиностроении преимущественное распространение.

Рис. 2. Соединения:

а — шарнирные; б — а системе вала

2-й и 2а классы точности применяются при изготовлении ответственных деталей металлорежущих станков, автомобильных и тракторных двигателей, текстильных, обувных и многих других машин. ‘ 3-й и За классы точности широко применяются в общем машиностроении, дизелестроении, при производстве турбин, шаровых мельниц и др.’ 4-й класс точности применяется в тепловозостроении, в сельскохозяйственном машиностроении и т. д. 5-й класс точности предназначается для посадок, к которым не предъявляются высокие требования для сопряжений. 7, 8 и 9-й классы точности применяются при установлении допусков на свободные (неточные) размеры, на отливки, поковки, прокат и пр. Наибольшее распространение в машиностроения имеют 2-й, 3-й и 4-й классы. Выбор класса точности представляет собой весьма сложную технико-экономическую задачу. При ее решении следует учитывать не только стоимость механической обработки, которая возрастает быстрее, чем точность, но и стоимость сборки, которая с повышением точности обработки понижается, а также влияние точности на эксплуатационные характеристики и на экономические показатели работы машины. Реклама:Читать далее:Виды посадок и их применениеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|