|

|

Категория:

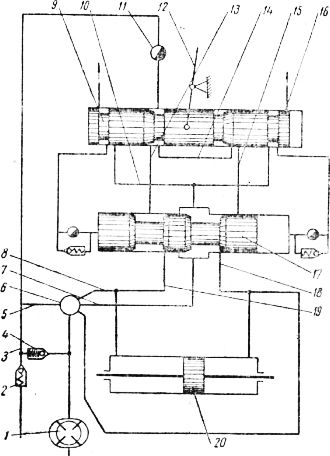

Металлорежущие станки Прежде чем перейти к рассмотрению некоторых характерных схем гидроприводов заметим, что в гидроприводах осуществляется как открытая, так и замкнутая циркуляция масла. При открытой циркуляции отработанное масло сливается в бак, откуда оно вновь засасывается насосом и направляется в гидросистему. При замкнутой циркуляции отработанное масло непосредственно поступает во всасывающую полость насоса. Следует заметить, что при замкнутой циркуляции необходим дополнительный насос, подающий в систему масло, компенсирующее утечки, что в целом приводит к усложнению системы. При открытой циркуляции улучшаются условия охлаждения масла. При замкнутой циркуляции уменьшаются возможности попадания в систему воздуха, что приводит к повышению стабильности скорости. Гидропривод с объемным изменением скорости. Для питания системы используется насос переменной производительности описанной выше конструкции. Шестеренный насос служит для питания аппаратуры управления. С целью изменения направления движения поршня изменяется направление эксцентриситета насоса, которое осуществляется перемещением статора. Для перемещения статора служат поршни. При рабочем ходе масло поступает от насоса по трубопроводам в полость рабочего цилиндра. Масло проходит через золотник, который под давлением масла, поступающего к левому торцу цилиндра, смещается вправо. При этом радиальные отверстия внутреннего канала золотника совмещаются с выточкой и масло поступает к трубопроводу. Из полости рабочего цилиндра масло уходит через внутренний канал золотника, который в этот момент совмещается с выточкой, и далее через каналы попадает во всасывающую полость насоса. Избыток масла, вытесняемого из полости, направляется далее по каналу к золотнику. Золотник под давлением масла в канале, поступающего через внутренний канал золотника к левому торцу, смещен вправо, при этом выточка золотника соединяет канал с каналом, откуда масло через канал и подпорный клапан уходит на слив. При перегрузке системы срабатывает предохранительный клапан и масло из канала поступает непосредственно в канал. При быстром обратном ходе масло от насоса поступает по каналу в обе полости цилиндра, работающего как дифференциальный цилиндр. Полости соединяются внутренним каналом золотника, который под давлением масла, поступающего из канала к правому торцу золотника, смещается влево. Под давлением масла в канале, поступающего через внутренний канал золотника к его правому торцу, золотник смещается влево и его выточка соединяет канал с каналом. Через канал и клапан засасывается масло во всасывающую полость насоса. При перегрузке системы срабатывает предохранительный клапан. При выключении насос устанавливается в среднем положении, при котором эксцентриситет равен нулю. Для того чтобы исключить возможность подачи масла при неточности установки насоса в нулевое положение, ответвления каналов соединяются золотником, управляемым золотником системы управления. Золотник управляет подачей масла к поршням, перемещающим статор насоса, и к золотнику. Поршень постоянно находится под давлением масла, поступающего по трубопроводу от насоса, и стремится установить статор в крайнее правое положение, соответствующее подаче масла от насоса в канал, что соответствует быстрому ходу поршня назад. Данное положение статор насоса занимает при включении электромагнита трехпозиционного золотника. При этом каналы соединяются со сливным каналом и масло из-под поршней уходит на слив. Через канал уходит также на слив масло от левого торца золотника, который под действием пружины перемещается влево. При выключении обоих электромагнитов золотник занимает среднее положение. При этом трубопровод соединяется с выточкой и масло по каналу поступает под поршень. Так как площадь поршня больше поршня, то статор насоса смещается влево и занимает нулевое положение. Перемещение поршня, а соответственно и статора, ограничивается упором штока. Одновременно масло поступает по каналу к левому торцу золотника, который перемещается вправо и соединяет каналы. При включении электромагнита золотник перемещается в крайнее левое положение. Поясок золотника совмещается с выточкой, которая имеет большую ширину чем поясок, масло поступает при этом к трубопроводам. Поршень перемещается влево и смещает статор насоса, который занимает положение, соответствующее подаче масла в канал, т. е. в положение рабочего хода. По каналам масло поступает к обоим торцам золотника, давление масла на оба торца уравновешивается и золотник под действием пружины занимает крайнее левое положение. Ход статора вправо и влево ограничивается регулируемыми упорами, с помощью которых настраивается требующаяся производительность насоса при ходе вперед и назад. Предохранительный клапан срабатывает при перегрузке в сети управления. Гидроприводы рассмотренного типа находят широкое применение в различных протяжных станках. Гидропривод с дроссельным изменением скорости без редукционного клапана. Дроссельное изменение скорости без редукционного клапана находит применение при сравнительно небольших и стабильных нагрузках и значительных скоростях. Схема, представленная на рис. 1, находит преимущественное применение в приводах шлифовальных станков, где имеют место указанные выше условия. От насоса масло поступает к распределительному крану, который служит для пуска и останова привода. Кран может занимать три положения. В положении «пуск» масло направляется в систему через трубопровод, в положении «стоп» трубопровод отключается, а трубопроводы соединяются друг с другом и обе полости цилиндра сообщаются между собой, и наконец в третьем положении «разгрузка» насос соединяется с трубопроводом и масло через подпорный клапан уходит на слив, одновременно соединяются трубопроводы. Поскольку в положении «стоп» и «разгрузка» обе полости цилиндра соединены между собой, то возможно ручное перемещение рабочего органа, при котором масло переходит из одной полости в другую. Подачей масла к рабочему цилиндру управляет золотник с гидравлическим переключением. Подачей масла к золотнику управляет вспомогательный золотник, переключаемый с помощью рычага упорами подвижного рабочего органа. При переключении основного золотника масло, поступающее от насоса по трубопроводу, направляется в ту или иную полость рабочего цилиндра по трубопроводам. Масло, направляющееся на слив, проходит через проточки основного золотника и трубопроводы или к проточкам вспомогательного золотника и далее к дросселю, установленному на выходе. В положении, представленном на рис. 1, масло, поступающее на слив из левой полости рабочего цилиндра, проходит через трубопроводы. При изменении направления движения поршня рабочего цилиндра основной золотник и вспомогательный золотник займут крайнее правое положение и масло, поступающее на слив из правой полости рабочего цилиндра, проходит через трубопроводы и канал к дросселю. В процессе изменения направления движения поршня рабочего цилиндра первоначально перемещается вспомогательный золотник. В начале хода вспомогательного золотника конические участки его поясков перекрывают либо отверстие, либо, через которые масло поступает на слив, что вызывает торможение поршня рабочего цилиндра. Вслед затем происходит переключение главного золотника. При среднем положении золотника в процессе его переключения соединяются обе полости рабочего цилиндра. Масло для переключения главного золотника поступает по каналу через выточки вспомогательного золотника.

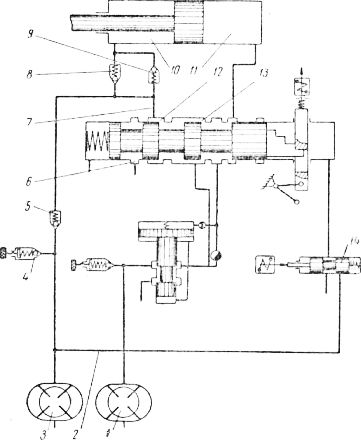

Рис. 1. Гидропривод с дроссельным изменением скорости. Масло проходит от дросселя по трубопроводу к подпорному клапану. Клапан предохраняет систему от перегрузки. Все аппараты монтируются в общем корпусе, называемом гидропанелью. Схемы гидроприводов с дроссельными регуляторами скорости. Схема с дифференциальным цилиндром. Схема, представленная на рис. 2, предназначена для получения быстрого хода вперед, рабочей подачи и быстрого хода назад за счет применения дифференциального рабочего цилиндра с толстым штоком. Для изменения скорости рабочего хода использована схема, представленная на рис. 4, а данного раздела. Масло от насоса постоянной производительности поступает по каналу к дозирующему клапану и далее к золотнику управления. При рабочих ходах масло проходит через дроссель, а,при быстрых ходах — через трубопровод. Золотник управления является многопозиционным. Под действием пружины золотник стремится сместиться вправо. В требующейся позиции золотник удерживается фиксаторомв который упираются зубья ступенчатой гребенки, выполненной заодно с золотником. При подъеме фиксатора золотник под действием пружины перемещается вправо до тех пор, пока соответствующий уступ гребенки не упрется в фиксатор. Величина перемещения золотника зависит от того какое положение займет фиксатор при подъеме. Подъем фиксатора осуществляется путевыми упорами, которые при перемещении рабочего органа воздействуют на рычаг, и электромагнитом. Возврат золотника в исходное положение производится давлением масла, поступающим в полость золотника. Подачей масла к золотнику управляет вспомогательный золотник с переключающим электромагнитом. Под действием пружины вспомогательный золотник занимает крайнее левое положение, при котором масло из полости поступает к сливному турбопроводу. При включении электромагнита золотник перемещается вправо и масло из трубопровода поступает в полость. Команды для включения электромагнитов подаются путевыми упорами. В положении, показанном на схеме, масло поступает к золотнику управления с одной стороны по каналу, с другой — через дроссель. Выточки соединены проточками золотника с выточками корпуса, которые связаны с трубопроводами. Таким образом, обе полости цилиндра соединены с насосом и происходит быстрый ход поршня вперед (влево). При перемещении золотника на один шаг проточка золотника соединяет выточки и масло из левой полости цилиндра направляется через подпорный клапан на слив. Одновременно пояски золотника запирают полость выточки, а проточка связывает выточки, и в правую полость цилиндра масло поступает только через дроссель. Происходит рабочая подача. При смещении золотника еще на один шаг поясок золотника отделяет выточку от выточки, а поясок входит в зону выточки и масло от трубопровода направляется в левую полость рабочего цилиндра. Одновременно поясок отделяет выточку от выточки, а проточка золотника соединяет выточку с выточкой, откуда масло поступает на слив. Происходит быстрый обратный ход. При перемещении золотника в крайнее правое положение поясок совмещается с зоной выточки и образуется свободный проход масла из выточки через проточку золотника и зазоры между пояском и выточкой к выточке, через которую масло, поступающее от насоса, уходит на слив. Данное положение золотника соответствует остановке рабочего органа. Для пуска рабочего органа золотник возвращается в исходное положение.

Рис. 2. Гидропривод с дифференциальным цилиндром. Предохранительный клапан срабатывает при перегрузке системы. Подобные схемы используются в агрегатных силовых головках с гидропроводом и на их базе выпускаются готовые гидропанели. Схема с дополнительным насосом для быстрых ходов. Для повышения скорости быстрых ходов в рассмотренную выше схему может быть включен дополнительный насос быстрых ходов, от которого масло поступает через подпорный клапан к выточке золотника управления и через обратный клапан к полости рабочего цилиндра. В положении, показанном на схеме, при котором осуществляется быстрый ход вперед (влево), полости рабочего цилиндра соединены главным золотником. Масло, поступающее от насоса к выточке золотника, направляется совместно с маслом, поступающим от насоса, в полость рабочего цилиндра. Масло, поступающее из полости, проходит через обратный клапан и также направляется в полость. При переключении золотника вправо на одну ступень (см. описание предыдущей схемы) происходит рабочий ход, при этом выточки соединяются проточкой золотника и масло, подаваемое насосом, уходит через выточку на слив. Масло, поступающее из полости рабочего цилиндра, проходит через обратный клапан по каналу через выточки к также уходит на слив. При третьем положении золотника, при котором происходит быстрый ход назад, поясок золотника отделяет выточку от выточки, а проточка золотника связывает выточку с выточкой и масло, поступающее от насосов, направляется через обратный клапан в полость рабочего цилиндра. В положении «стоп» выточки сообщаются с выточкой и масло от обоих насосов направляется на слив через выточку. Вспомогательный золотник, управляющий золотником переключения, питается маслом, поступающим по трубопроводу от насоса. Подпорный клапан служит для поддержания в цепи управления необходимого давления при разгрузке насоса. Клапан предохраняет насос от перегрузки.

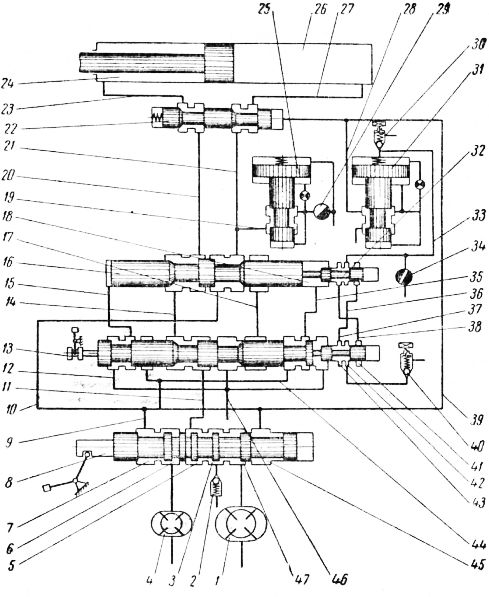

Рис. 4. Гидропривод с дополнительным насосом быстрых ходов. Подобные схемы находят значительное применение в агрегатных силовых головках и могут быть использованы в гидроприводах других станков. Схема гидропривода небольшой мощности с дифференциальным цилиндром. Особенность данной схемы заключается в том, что штоковая полость рабочего цилиндра постоянно соединена с насосом и в ней поддерживается постоянное давление. При подаче в полость масла от насоса происходит быстрый ход вперед, при подаче в полость масла через дроссель происходит рабочий ход и при соединении полости со сливом происходит быстрый обратный ход. Подачей масла к полости управляет золотник. При верхнем положении золотника, показанном на схеме, масло при включении электромагнита золотника поступает в полость через трубопроводы, соединенные проточкой золотника и дроссель, происходит быстрый ход вперед. При опускании золотника кулачком, связанным с подвижным рабочим органом, трубопровод отключается и масло поступает в полость только через трубопровод, редукционный клапан, поддерживающий постоянство перепада давлений на дросселе, дроссель, трубопроводы. Включение быстрого обратного хода осуществляется золотником, который соединяет трубопровод со сливом. При этом масло от насоса поступает в полость, а из полости уходит через обратный клапан. К. п. д. подобной схемы низкий, так как противодавление равно давлению, развиваемому насосом. Ее достоинством является сравнительная простота схемы управления. Схемы этого типа используются в агрегатных силовых головках малой мощности. Схема гидропривода главного движения. Для питания гидропривода используется два насоса из которых насос имеет большую, а насос — меньшую производительность. Весь диапазон изменения скорости движения поршня рабочего цилиндра разбит на четыре интервала. В первом интервале подача масла в систему осуществляется насосом, во втором — насосом, в третьем — обоими насосами, а в четвертом — цилиндр используется как дифференциальный и масло из штоковой полости подается совместно с маслом, поступающим от насосов, в полость. Переключение с одного интервала скоростей на другой осуществляется вручную с помощью золотника, от которого масло направляется по каналу к реверсивному золотнику с гидравлическим переключением.

Рис. 4. Гидропривод малой мощности с дроссельным изменением скорости. От реверсивного золотника масло поступает по каналу или к тормозному золотнику, через проточки которого оно попадает к трубопроводам, питающим рабочий цилиндр. При работе станка масло, поступающее под давлением по трубопроводу, отжимает тормозной золотник влево, в положение, показанное на схеме. При выключении станка давление в системе падает и тормозной золотник под действием пружины перемещается вправо, разобщая трубопроводы, с трубопроводами, и поршень останавливается.

Рис. 5. Гидропривод большой мощности с дроссельным изменением скорости. Масло, поступающее на слив из рабочего цилиндра, проходит через проточки реверсивного золотника, трубопроводы или и проточки вспомогательного золотника. При рабочем ходе масло поступает в полость рабочего цилиндра, а из полости уходит через канал и проточки золотника переключения в сливной канал с подпорным клапаном. При быстром обратном ходе масло поступает в штоковую полость, а из полости уходит на слив через трубопровод. Вспомогательный золотник переключается упорами рабочего органа. В начале переключения конусная часть поясков золотника прикрывает проход масла, поступающего из главного цилиндра на слив, и притормаживает движение поршня. Вслед затем происходит переключение реверсивного золотника. Масло для переключения реверсивного золотника поступает по каналу, связанному с каналом. К левому торцу золотника масло подается по каналу, а к правому торцу — по каналу. Слив масла при переключении золотника происходит через канал. В момент реверса давление в системе понижается с помощью управляемого предохранительного клапана с переливным золотником, который связан трубопроводом с линией нагнетания. Предохранительный клапан настроен на рабочее давление. Верхняя полость камеры грибообразного поршня переливного золотника, связана через трубопровод и проточки реверсивного и вспомогательного золотников с предохранительным клапаном, который отрегулирован на низкое давление. В процессе движения поршня клапан отключен от трубопровода и давление в системе устанавливается клапаном, в момент же реверса трубопровод соединяется с клапаном и давление в системе понижается до величины, определяемой регулировкой клапана. При переключении вспомогательного золотника вправо выточка соединяется проточкой с выточкой и трубопровод соединяется через трубопровод с клапаном. Давление в системе падает. Вслед затем происходит переключение реверсивного золотника, который также перемещается вправо, и трубопровод разобщается с трубопроводом и соединяется выточкой с трубопроводом. При переключении вспомогательного золотника влево выточка сообщается с выточкой и трубопровод соединяется через трубопровод с клапаном. Вслед затем влево перемещается реверсивный золотник и трубопровод разобщается с трубопроводом. При выключении привода трубопровод связывается краном с баком и давление в верхней полости камеры грибообразного поршня падает, золотник поднимается и масло от насосов поступает через переливной золотник в бак. Включение различных интервалов скорости производится следующим образом. При включении первого интервала скорости проточки золотника 8 связывают выточки и масло от насоса поступает через трубопровод к линии нагнетания. Масло от насоса, а также масло, вытесняемое из полости рабочего цилиндра через канал проходит к сливному трубопроводу. При перемещении золотника влево в следующую позицию пояски золотника разобщают полости, а также полости, а полости при этом соединяются, и в трубопровод поступает масло, подаваемое насосом. При перемещении золотника в третью позицию полости вновь соединяются и в трубопровод подается масло от насосов. Как во второй, так и в третьей позициях, масло, поступающее из полости рабочего цилиндра по каналу, направляется в сливной трубопровод. В четвертой позиции соединяются выточки, а также выточки, выточка же разобщается поясками золотника со смежными выточками. При этом в трубопровод поступает масло от насосов и масло, вытесняемое из полости. Модификации подобной схемы используются в гидроприводах поперечнострогальных и долбежных станков. Питание нескольких цилиндров. Питание нескольких цилиндров одного станка может быть осуществлено различным образом. Каждый из цилиндров может иметь свой независимый насос, либо от одного насоса может питаться группа цилиндров. При питании цилиндра от независимого насоса они совместно с соответствующей аппаратурой образуют независимый гидропривод. Однако использование независимых гидроприводов для каждого из цилиндров приводит к значительному усложнению схемы и конструкции станка и в большинстве случаев не вызывается необходимостью. Независимые гидроприводы имеют силовые агрегатные головки. Поэтому в агрегатных станках, скомпонованных из нескольких агрегатных силовых головок, естественно, применяется несколько независимых гидроприводов. В других случаях стремятся осуществить питание нескольких цилиндров от одного насоса. Работа цилиндров, получающих питание от одного насоса, может протекать либо последовательно, либо параллельно. При последовательной работе цилиндров схема питания каждого из цилиндров строится в соответствии с рассмотренными выше принципами и в требующийся момент с помощью соответствующей аппаратуры подключается к общей магистрали. Для каждого из цилиндров определяется потребный расход жидкости и давление. При отсутствии в схеме аккумулятора насос подбирается в соответствии с максимальными расходом и давлением с учетом потерь давления и утечек.

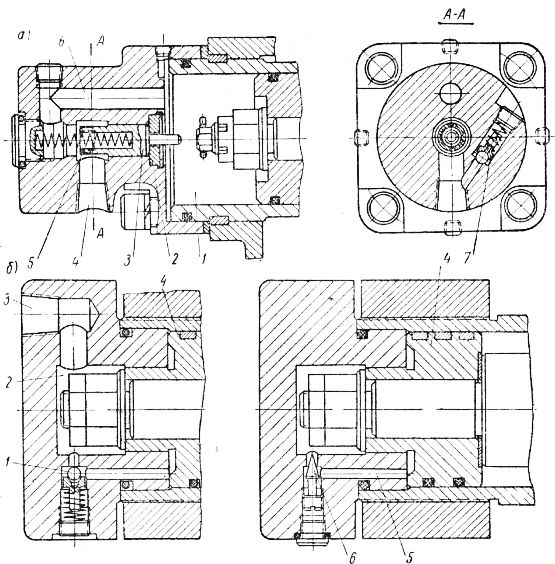

Рис. 6. Параллельное включение цилиндров. Параллельная работа цилиндров отличается некоторыми особенностями. Если от одного насоса питается два или более цилиндров, работающих при различном давлении, то при схеме, представленной на рис. 6, а работа цилиндров будет протекать последовательно, а не параллельно. Предположим, что цилиндр работает при давлении ръ которое ниже давления рп, при котором работает цилиндр. При пуске системы давление, развиваемое насосом, поднимается до тех пор, пока оно не достигнет значения р. При давлении рх начинается движение поршня цилиндра и дальнейшее повышение давления прекращается. Так как для движения поршня цилиндра II необходимо давление рп, то в период движения поршня цилиндра поршень цилиндра будет оставаться неподвижным. Давление в системе повысится до значения ри только после того, как поршень цилиндра достигнет своего крайнего положения и остановится. Поэтому для обеспечения параллельной работы цилиндров на линии питания цилиндра, работающего при пониженном давлении, приходится устанавливать дроссель даже в тех случаях, когда по характеру работы цилиндров не требуется поддержание определенной скорости. Дроссель может быть выполнен в форме пробки с дросселирующим отверстием, встраиваемой в трубопровод, либо располагаться на панели управления. Имеются специальные конструкцию настраиваемых дросселей, встраиваемых в трубопровод. Применение настраиваемых дросселей оправдывается тем, что при постоянных дросселях не может быть обеспечена достаточно строгая синхронизация работы цилиндров, так как скорость движения зависит от нагрузки, которая не может быть с достаточной точностью определена расчетным путем. Цилиндр, осуществляющий рабочие хода, не может работать параллельно с цилиндром, осуществляющим холостые хода, так как при работе цилиндра, осуществляющего холостые хода, давление в системе определяется условиями работы последнего цилиндра. При параллельной работе цилиндров, осуществляющих рабочие хода, дроссельные регуляторы скорости могут быть установлены либо на входе, либо на выходе, так как в обоих случаях давление в системе не зависит от условий работы каждого из цилиндров и настраивается переливным клапаном, благодаря чему работа каждого из цилиндров протекает независимо друг от друга. Разгон и торможение. При рассмотрении вопросов разгона и торможения нас интересует определение нагрузок, возникающих в эти периоды, и затрат времени на разгон и торможение. Нагрузки, возникающие в период разгона и торможения, определяются либо динамическими процессами, либо явлением гщфавлического удара, возникающим при включении или выключении потока масла. Под гидравлическим ударом понимается резкое изменение давления в системе при очень быстром изменении скорости потока, которое может возникнуть при срабатывании тех или иных аппаратов управления. Обычно время срабатывания аппаратуры управления гидроприводов станков достаточно велико и явление гидравлического удара не возникает. Расчеты, относящиеся к процессам, возникающим при гидравлическом ударе, освещены в соответствующей литературе. Если исключить явление гидравлического удара, то в цроцессе разгона усилие не превышает максимального усилия, которое определяется давлением настраиваемым предохранительным или переливным клапаном. Разгон происходит при включении быстрого хода. После включения потока масла соответствующим аппаратом управления давление в системе возрастает, как показывают экспериментальные исследования, до величины, определяемой настройкой предохранительного или переливного клапана. Если к этому моменту процесс разгона не закончился, то дальнейшее движение будет протекать при постоянном ускорении, величина которого определяется разностью движущих сил и сил сопротивления. Величина движущей силы находится, как произведение максимального давления в рабочем цилиндре и активной площади поршня. Пренебрегая начальным, весьма коротким периодом разгона, в течение которого происходит изменение давления, время разгона можно определить, полагая, что весь процесс разгона происходит с постоянным ускорением. В ряде случаев для уменьшения динамических нагрузок в процессе разгона осуществляется замедленное переключение реверсивного золотника. При гидравлическом переключении золотника время переключения настраивается с помощью дросселей, установленных в системе питания золотника. Следует заметить, что при включении рабочих ходов приходится сталкиваться с запаздыванием начала рабочей подачи, которое происходит вследствие сжимаемости масла. Это запаздывание становится заметным при малых подачах и может достигать нескольких секунд. Зная объемный модуль упругости масла, равный 1,4—1,75-104 кГ/см2, объем, заполняемый маслом при включении рабочего хода, утечки в системе и перепад давлений можно определить время, потребное для поднятия давления до заданной величины. Однако необходимость в таких расчетах возникает при малых минутных подачах. Характер процессов торможения зависит от аппаратуры, используемой при остановке или реверсировании движения рабочего органа. При простейшей схеме реверсирования или остановки реверсивный золотник, проходя через среднее положение, отсекает одновременно линию питания от одной полости и линию слива от другой полости цилиндра. Торможение происходит при закрытой линии слива и кинетическая энергия системы поглощается в основном за счет сжатия масла и деформации механических звеньев системы. Так как путь торможения очень мал, то при этом могут возникать большие динамические нагрузки. Поэтому такая простейшая схема торможения применяется при сравнительно небольших скоростях и массах.

Рис. 7. Дроссельное устройство для торможения поршня в конце хода. При больших массах и скоростях применяется предварительное торможение за счет дросселирования масла, поступающего на слив, в период, предшествующий остановке. В некоторых случаях в схему вводятся специальные путевые дроссели, управляемые кулачками, перемещающимися с подвижным рабочим органом. Придавая кулачку соответствующий профиль можно получить необходимый закон изменения ускорений в процессе остановки рабочего органа, что например бывает необходимо при транспортировании деталей в автоматических линиях. Для торможения поршней вспомогательных гидроприводов, которые в конце хода занимают постоянное положение, применяются дросселирующие устройства, встроенные непосредственно в корпус цилиндра. Из полости цилиндра масло уходит через отверстия. В конце хода поршень перемещает золотник, на конце которого прорезаны наклонные пазы. Золотник перекрывает проход масла от отверстия к отверстию, и масло проходит только через щели золотника, сечение которых по мере перемещения поршня, а вместе с ним и золотника, уменьшается. Давление в полости повышается и происходит торможение поршня. При обратном ходе поршня масло поступает в отверстие и попадает в полость через обратный клапан, камера которого сообщается продольным отверстием с полостью. Более простое решение получается при использовании дросселирующего отверстия постоянного сечения. Масло, вытесняемое поршнем, уходит через полость и отверстие. На протяжении большей части хода полость непосредственно сообщается с полостью цилиндра. В конце хода уступ поршня запирает полость и масло попадает в нее через отверстие и регулируемый игольчатый дроссель. Давление под поршнем поднимается и происходит торможение. При движении поршня в обратном направлении масло подается через отверстие, и через обратный клапан поступает в цилиндр. Аналитическое исследование процессов торможения представляется весьма сложным и вследствие ряда допущений не дает достаточно точных результатов. Необходимая плавность торможения достигается регулированием дросселирующих устройств. Реклама:Читать далее:Пневматический и пневмогидравлический приводыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|