|

|

Категория:

Металлорежущие станки При позиционных перемещениях копиры используются для автоматизации установочных перемещений и ограничения рабочих ходов. В данном случае могут быть применены любые из рассмотренных выше схем, однако в практике используются схемы с механическим приводом и электромагнитными муфтами и схемы с гидравлическим приводом, так как при этих схемах удается получить наиболее простые конструктивные решения. Схема с механическим приводом и электромагнитными муфтами может быть без всяких изменений использована для управления позиционными перемещениями при обработке ступенчатых валиков. При перемещении щупа вдоль кромки копира, параллельной оси обрабатываемой детали, контакты Ki разомкнуты, поперечная подача выключена, а продольная подача включена. Когда щуп достигнет кромки копира, перпендикулярной оси обрабатываемой детали, отклонение копировального пальца возрастает, при этом первоначально замкнутся контакты Кг и включится поперечная подача, а вслед затем разомкнутся контакты, что вызовет выключение продольной подачи. Резец, закрепленный на суппорте, будет обрабатывать торцовую поверхность.

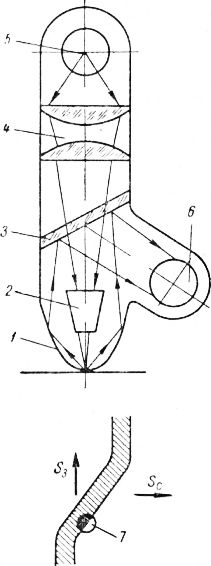

Рис. 1. Схема фотокопировального прибора. Подобные системы управления используются на некоторых моделях токарных и карусельных станков для обработки ступенчатых поверхностей. Однако значительно более широким распространением пользуются гидрокопировальные системы для позиционных перемещений. Однокоординатные гидрокопировальные системы для позиционных перемещений. В этих системах используются рассмотренные выше принципы управления. Для получения взаимно перпендикулярных перемещений режущего инструмента следящая подача должна быть при этом направлена под углом к задающей подаче. В качестве примера рассмотрим схемы гидрокопировальных суппортов, используемых на универсальных токарно-винторезных станках. Гидрокопировальный суппорт может быть расположен как сзади, так и спереди станка.

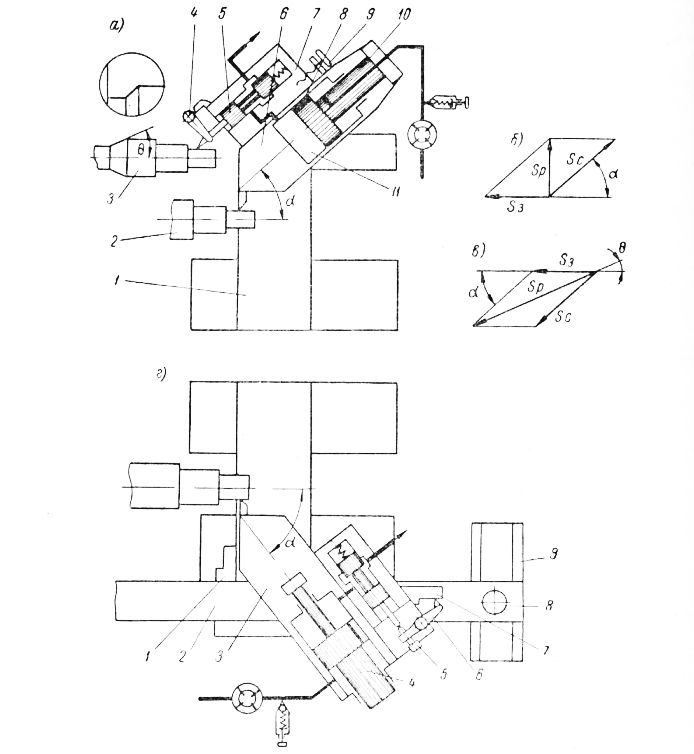

Рис. 2. Схемы гидравлических копировальных суппортов для позиционных перемещений. Расположенный сзади гидрокопировальный суппорт перемещается по специальным направляющим поперечных салазок расположенным под углом а. С гидрокопировальным суппортом связан цилиндр поршневого двигателя, шток которого закреплен неподвижно. Масло, подаваемое насосом, поступает через полый шток в штоковую полость. Дросселирующее отверстие, связывающее штоковую полость с бесштоковой, расположено в канале поршня. Корпус управляющего золотника связан с суппортом и в процессе настройки может перемещаться с помощью маховичка. Щуп золотника опирается на поверхность копира. Копир располагается либо выше линии центров станка на специальной продольной балке, устанавливаемой на кронштейнах, либо позади станка. Если щуп опирается на поверхность копира, параллельную направлению задающей подачи, которой в данном случае является продольная подача, то золотник устанавливается в таком положении, что сила давления в бесштоковой полости цилиндра уравновешивает внешние силы и силы давления в штоковой полости и гидрокопировальный суппорт стоит неподвижно, а резец обтачивает цилиндрическую поверхность детали. Когда щуп достигнет торцовой поверхности копира, то золотник сместится назад, давление в бесштоковой полости упадет и гидросуппорт начнет перемещаться назад по своим направляющим, расположенным под углом. Направление скоростей подач показано на рис. 2, б. Отклонение щупа будет продолжаться до тех пор, пока не установится такая скорость следящей подачи, при которой скорость результирующей подачи будет направлена перпендикулярно скорости задающей подачи. При этом резец будет перемещаться в плоскости торцовой поверхности обрабатываемой детали. Как видно, с увеличением угла 0 скорость результирующей подачи возрастает и при 0 = а становится равной бесконечности, поэтому угол 0 должен быть значительно меньше угла а. Возможности увеличения угла а ограничены, так как с увеличением угла а возрастает результирующая подача при подрезке торцов. С помощью гидрокопировального суппорта могут быть также обработаны канавки, имеющие форму, показанную на рис. 2, а в кружке. Рассмотренную схему имеют гидрокопировальные суппорты КСТ-1, выпускаемые отечественной промышленностью. Достоинством заднего расположения гидрокопировального суппорта является возможность использования обычного верхнего суппорта, расположенного спереди, недостатком — неблагоприятное распределение давлений на направляющих в процессе резания, что приводит к их повышенному износу, неудобство обслуживания гидросуппорта, расположенного сзади. При данной компоновке суппорта обеспечивается возможность использования в качестве копира первой образцовой детали, обработанной при ручном управлении. Аналогичную схему управления имеет также гидрокопировальный суппорт ГС-1, расположенный спереди. Гидросуппорт устанавливается вместо верхнего суппорта. С гидросуппортом связан цилиндр поршневого двигателя, шток которого закреплен неподвижно. Плоский копир, воздействующий на щуп, устанавливается на линейке, перемещающейся в направляющих кронштейна, связанного с салазками поперечного суппорта. От продольного перемещения линейка удерживается роликом, который входит в паз кронштейна, закрепленного на станине станка. Такая конструкция позволяет производить установку резца в поперечном направлении путем перемещения поперечных салазок вместе с копирной линейкой. Небольшую регулировку можно осуществить также с помощью винта.

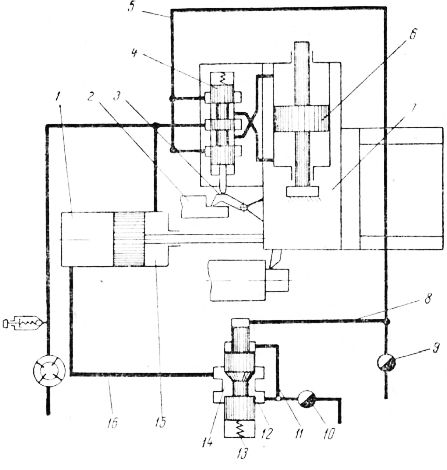

Рис. 3. Схема двухкоординатного следящего управления при гидроприводе. Данная компоновка исключает возможность использования в качестве копира первой образцовой детали. Точность обработки на станках с гидросуппортами находится в пределах классов 3—За. Гидрокопировальные суппорты могут быть также использованы на токарных и револьверных станках, на одно- и многошпиндельных токарных автоматах, на карусельных станках, в ряде случаев на продольно-и поперечнострогальных станках. На базе рассмотренных компоновок зарубежными фирмами выпускается ряд моделей гидрокопировальных полуавтоматов. В отечественных гидрокопировальных полуавтоматах используется двухкоординатная гидрокопировальная система управления. Двухкоординатная копировальная система для позиционных перемещений. Как продольные, так и поперечные салазки суппорта получают движение от поршневых гидродвигателей. С поперечными салазками связан цилиндр поршневого гидродвигателя, шток которого закреплен неподвижно. Перемещением поперечных салазок управляет четырехкромочный золотник, щуп которого скользит по копиру. Для поддержания постоянства результирующей подачи и выключения продольной подачи при подрезке торцов управление приводом продольной подачи связано с управлением приводом поперечной подачи. Масло, подаваемое насосом, поступает в полость цилиндра продольной подачи. Из полости масло вытесняется по трубопроводу через автоматический регулятор скорости и растраиваемый дроссель. Регулятор скорости находится в равновесии под действием силы пружины, давления масла, поступающего по трубопроводу, и давления масла, поступающего по трубопроводу. Трубопровод связан с трубопроводом, через который происходит слив масла из цилиндра. Скорость поперечной подачи регулируется дросселем, установленным на сливном трубопроводе. Когда щуп доходит до вертикальной кромки копира, происходит смещение золотника и масло поступает в верхнюю полость цилиндра, а из нижней полости цилиндра масло вытесняется по трубопроводу. Давление, возникающее в трубопроводах, действует на золотник регулятора, который, опускаясь вниз, закрывает щель и прекращает продольную подачу. При обработке наклонных участков профиля давление, возникающее в трубопроводах, действуя на золотник регулятора скорости, изменяет сечение щели, а соответственно и скорость продольной подачи. В данном случае золотник работает как дроссель. Использование следящих систем управления с копирами для позиционных перемещений начительно расширяет возможности автоматизации обработки в условиях мелкосерийного производства. Эффективность автоматизации обусловливается тем, что как настройка инструмента, так и настройка станка занимают сравнительно немного времени, а затраты на проектирование и изготовление копиров также невелики. При обработке единичных партий деталей при соответствующей конструкции копировального устройства в качестве копира могут быть использованы образцовые детали. Уменьшение затрат времени на настройку и подналадку и возможность использования высоких режимов резания приводят к тому, что гидрокопировальные полуавтоматы вытесняют многорезцовые полуавтоматы также из крупносерийного производства Реклама:Читать далее:Системы автоматического управления станкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|