|

|

Категория:

Пружины Поступающая с метизных заводов пружинная проволока в большинстве случаев имеет омедненную поверхность с защитной жировой смазкой. Наличие на поверхности проволоки пленки меди чаще всего является причиной плохой спаянности защитного покрытия с основным металлом и поэтому в технологическом процессе необходимо предусмотреть операцию снятия омедненного слоя без ухудшения механических свойств проволоки или пружин. Для снятия омедненного слоя проволоку или пружины рекомендуется обрабатывать в водном растворе хромового ангидрида и сернокислого аммония. Ниже излагаются результаты обработки образцов проволоки 0,7 и 0,9 мм по следующему процессу: Вторая серия образцов проволоки обрабатывалась по такому же технологическому процессу, но сернокислый аммоний в растворе был заменен серной кислотой и удаление омеднения производилось в растворе хромового ангидрида 150 г/л и серной кислоты 15 г/л при комнатной температуре в течение 5 сек. Химический состав проволоки был следующий: 0,88—0,89% С; 0,34—0,49% Мп; 0,20—0,27% Si; 0,08—0,019% S и 0,012—0,013% Р (сталь марки 85). Результаты испытания проволоки изображены графически на рис. 1—4.

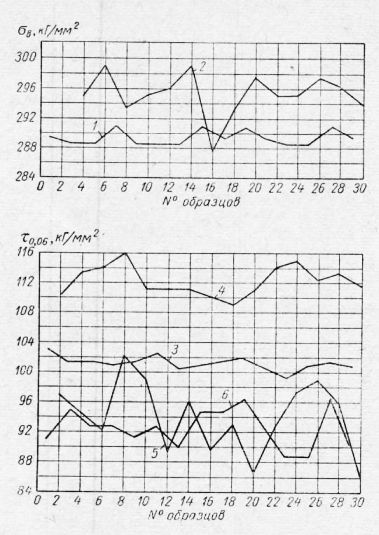

Рис. 1. Сравнительные кривые ав и т0,06 проволоки до и после обработки в растворе хромового ангидрида и сернокислого аммония:

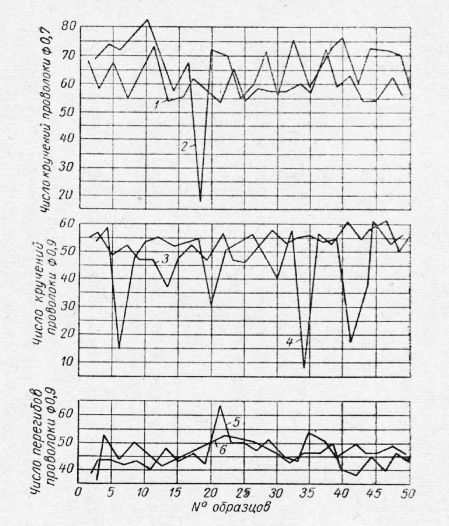

Рис. 2. Сравнительные кривые чисел кручений и перегибов проволоки до и после обработки в растворе хромового ангидрида и сернокислого аммония:

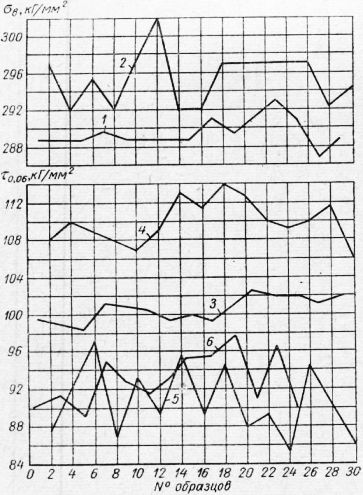

Рис. 3. Сравнительные кривые ав и т0,06 проволоки до и после обработки в растворе хромового ангидрида и серной кислоты.

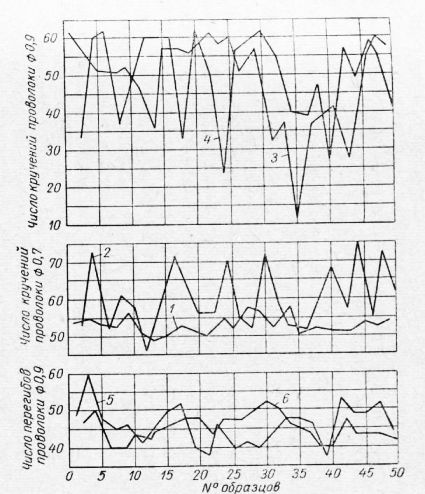

Рис. 4. Сравнительные кривые чисел кручений и перегибов проволоки до и после обработки в растворе хромового ангидрида и серной кислоты. Как следует из рисунков, в результате обработки проволоки этими растворами механические свойства проволоки улучшаются: Приведенные результаты показывают, что для удаления омедненного слоя с поверхности проволоки и для обеспечения прочной и плотной защитной пленки вполне возможна обработка пружин в растворе хромового ангидрида и сернокислого аммония или в растворе хромового ангидрида и серной кислоты в указанных выше концентрациях при комнатной температуре в течение 5—10 сек. Для предохранения от коррозии проволока, поступающая на завод, находится в смазанном виде. Кроме того, перед навивкой в автоматах для предупреждения преждевременного износа деталей механизма автомата проволока также смазывается, вследствие чего поверхность изготовленных пружин всегда загрязнена маслами и жирами, которые должны быть тщательно удалены при подготовительных операциях перед нанесением антикоррозионного покрытия. Достаточно тончайшей пленки жиров или масел на винтовой поверхности пружин, чтобы нарушить прочное сцепление покрытия с основным металлом; в этом случае даже при незначительном механическом воздействии покрытие шелушится, отслаивается и трескается. Местные загрязнения поверхности пружин жирами или маслами в виде отдельных участков или точек не менее вредны и способствуют получению непрочных и пористых покрытий или покрытий со вздутиями, для разрушения которых достаточно небольшого механического воздействия. Во время транспортировки пружин из одного цеха в другой и хранения в цеховых кладовых между смежными операциями их поверхность загрязняется пылью, частицами других металлов, прочно пристающими к смазанной поверхности пружины, и т. п. Эта грязь, не удаленная перед процессом покрытия, также вызывает непрочные и пористые защитные пленки. Кроме того, поверхность пружин может быть загрязнена различными окислами, являющимися прочными химическими соединениями, которые также следует удалять, так как они отрицательно влияют на качество защитной пленки антикоррозионного покрытия. Итак, для получения защитного покрытия вполне прочного и хорошего качества необходимо с максимальной тщательностью очистить поверхность пружин от всевозможных загрязнений. Для очистки поверхности от загрязнений применяют три основных способа: механический, химический и электрохимический. Реклама:Читать далее:Механическая очистка поверхности пружинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|