|

|

Категория:

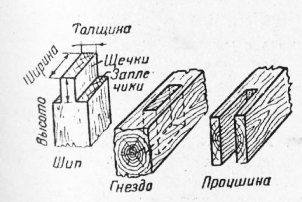

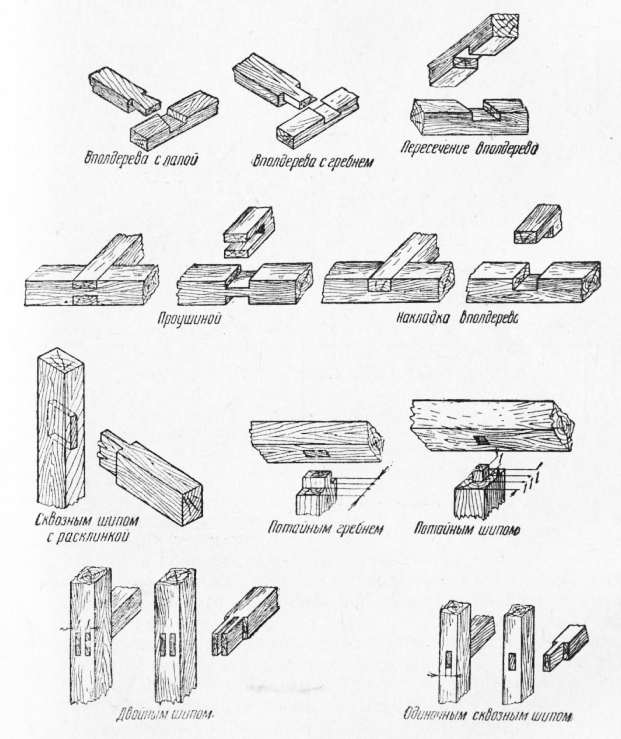

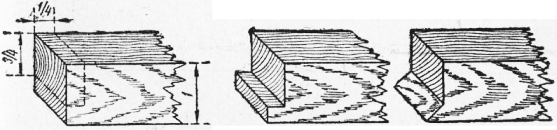

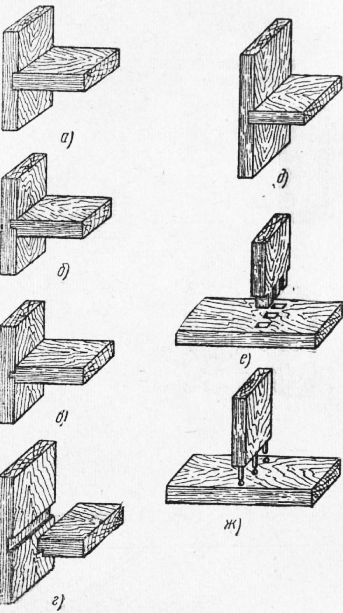

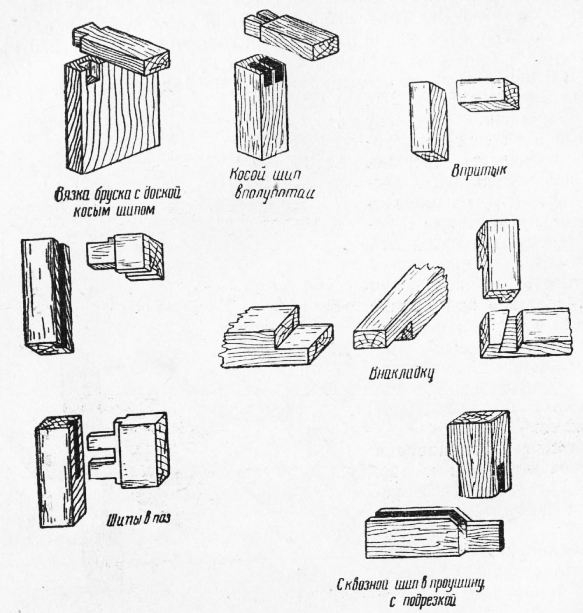

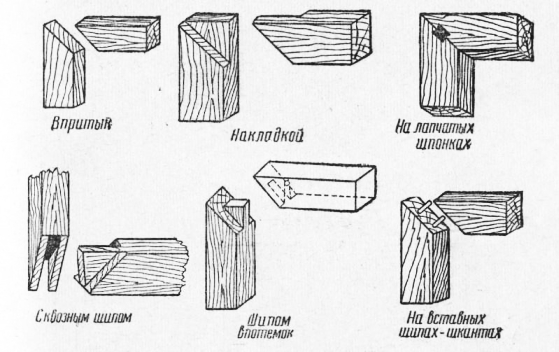

Столярные работы Соединения под углом делают впритык, внакладку, на шипах под прямым углом и «на ус» (под углом 45°). Шиповая вязка состоит из шипа и гнезда или проушины. Гнездо или проушина должны иметь такие размеры, чтобы шип плотно входил в них. Элементы шипа показаны на рис. 2. Шип не должен быть очень утолщенным, иначе при вгонке его в гнездо или проушину брусок может расколоться. От прочности соединения деталей зависит прочность изделия. Прочность соединения, в свою очередь, зависит от точности обработки деталей, в особенности элементов соединения, и их правильных размеров. Поэтому большое значение имеет правильная разметка.

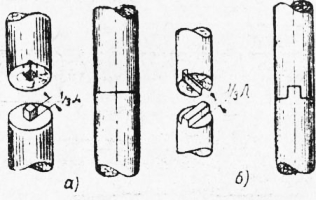

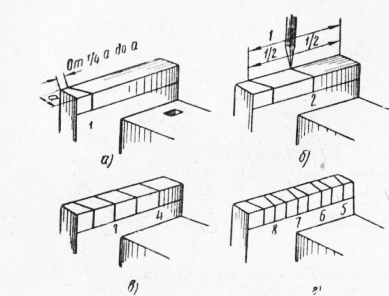

Рис. 1. Наращивание:

Рис. 2. Элементы шипа Разметочный инструмент должен быть в исправности и хорошо подготовлен к работе. При разметке рекомендуется пользоваться заостренным карандашом. Размечать остроганные детали нужно под линейку, под угольник и в размер (под рейсмус).

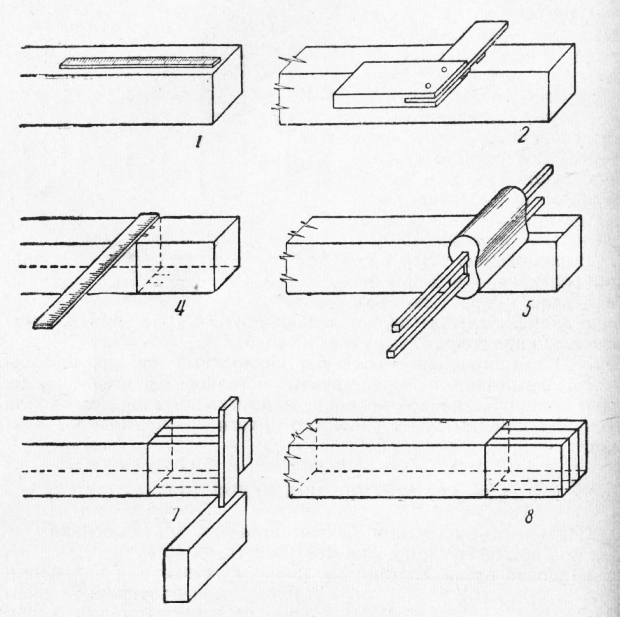

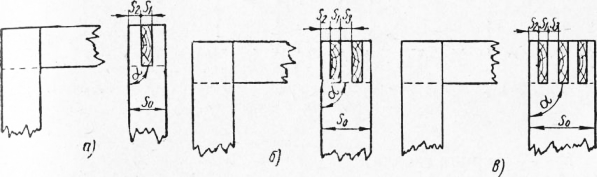

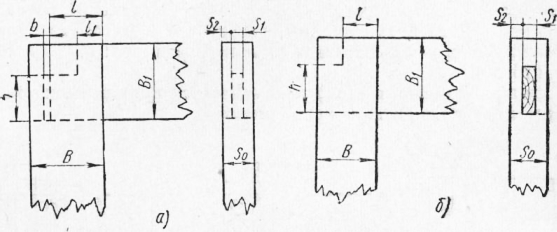

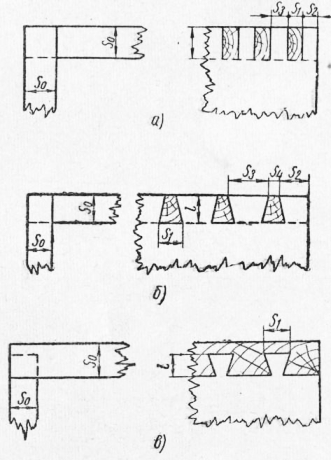

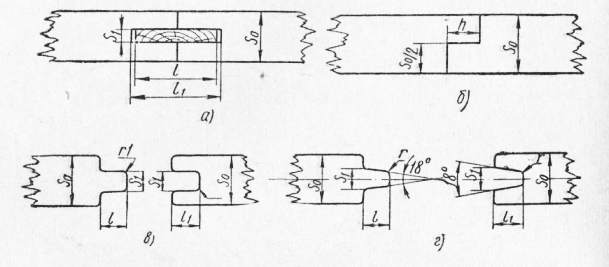

Рис. 3. Разметка шипа и гнезда: Все риски на одной или двух противоположных сторонах детали следует проводить рейсмусом, прикладывая его колодку с лицевой стороны. Одинаковые детали рекомендуется размечать все вместе. Для этого их укладывают в ряд, выравнивают торцы и зажимают в верстаке или при помощи струбцинки с применением в местах сжатия прокладок, предохраняющих размечаемые детали от смятия. При проведении рейсмусом всех рисок с лицевой стороны детали ширина гнезд и толщина шипов у всех одинаковых деталей будут размечены по одному размеру и на одном расстоянии от ребра детали. Для разметки противоположной стороны детали ее переворачивают через торец. Размечая вязку брусков, на внутренних кромках которых будет отобрана фаска или калевка, необходимо предусмотреть меньшую ширину шипа и меньшую его длину со стороны отборки. Проушину размечают соответственно размерам шипа. При разметке вязки брусков, на кромке которых должен быть выбран паз, ширину шипа и длину проушины или гнезда делают меньше на глубину паза. При выборке паза с обеих сторон бруска длина гнезда должна быть меньше на двойную глубину паза. Соединение шипами становится прочным только после склеивания. Чем больше площадь склеивания, тем прочнее получается соединение. Очень хорошо пользоваться для вязки двойным шипом; не следует без крайней необходимости применять шип со щечками, срезанными «на ус». Прочность соединения таким шипом по сравнению с соединением шипом, имеющим прямоугольные щечки, одинакового с ним размера, будет вдвое меньше, так как поверхность склеивания получается в два раза меньшей. Для получения прочных соединений, при которых одна деталь плотно входила бы в другую (например, в шиповых соединениях) или свободно перемещалась бы с зазором между соприкасающимися поверхностями, необходимо изготовить эти детали с заданной точностью в пределах определенного допуска. Такая система допусков и посадок предусмотрена ГОСТ 6449—53 и является обязательной для производства строительных деталей и мебели. Указываемый на чертеже размер называется номинальным. Сделать деталь точно по номинальному размеру трудно и дорого, да и не всегда нужно, поэтому стандартом предусматриваются допуски, т. е. допускаемые отклонения от номинальных размеров при изготовлении деталей. Имеются сопряжения, для которых требуется большая точность, а есть и такие, для которых может быть допущена меньшая точность. Точность изготовления детали или ее части зависит также от заданной посадки, т- е. от того, с каким зазором или натягом сопрягаются детали одна с другой. При наличии зазора одна деталь свободно входит в другую, например вал в отверстие. При наличии натяга °Дна деталь (например, шип) несколько толще, чем сопрягаемая деталь (например, проушина). В зависимости от класса точности и системы посадки для каждого номинального размера даются отклонения в большую и меньшую сторону. Чем выше класс точности, тем меньше дается величина отклонения, т. е. допуска. Так, для 1-го класса точности даются наименьшие допуски. Класс точности обработки и посадки нужно выбирать с таким расчетом, чтобы не получить изделия низкого качества и вместе с тем не предъявлять чрезмерно больших требований при изготовлении, что может повысить стоимость обработки. 1-й класс точности применяется весьма редко и в основном для таких изделий, как футляры для точной аппаратуры, кассеты для фотоаппаратуры. 2-й класс точности — для сопряжений мебели, радиоящиков, деревянных деталей пассажирских вагонов. По 3-му классу точности изготовляются двери, оконные переплеты, паркет, доски для полов, потолков, строганая обшивка для стен, товарных вагонов, кузовов автомашин. В зависимости от сопряжения выбирают посадку. Прессовая посадка (с натягом) используется главным образом в безклее-вых соединениях. Тугая посадка (с малым натягом) и в отдельных случаях с малым зазором применяется для сопряжений средних брусков дверных полотен с брусками обвязки, а также для сопряжений горбыльков с брусками обвязки оконных переплетов и др. Напряженная посадка (с малым натягом или зазором) используется для концевых соединений рамск одинарными шипами. Плотная посадка (с наименьшим натягом или зазором) применяется для шпунтовых соединений досок полов и вагонной обшивки, для концевых соединений рамок различных конструкций при двойных шипах. Скользящая посадка (с малым зазором) используется для соединения дверных филенок с брусками обвязки или для соединения в шпунт фанерного дна со стенками выдвижного ящика. Ходовая посадка (с зазором) применяется в соединениях сидений стульев. Легкоходовая посадка (с большим зазором) рекомендуется для соединений входных дверей с дверными коробками, оконных переплетов с оконными коробками, выдвижных ящиков. На чертеже посадку показывают следующим образом. Например, тугую посадку шипа, имеющего номинальный размер 12 мм, обозначают 12 дТ, что соответствует отклонениям наименьшему + 0,1 и наибольшому +0,4 мм. Обозначение посадки может быть представлено цифрами: 12 +0,4 . Это значит, что шип должен быть выполнен размером в пределах от 12,1 мм до 12,4 мм. Соответствие размеров деталей номинальному размеру определяют при помощи предельных калибров, имеющих две рабочих стороны: проходную и непроходную. Угловые концевые соединения открытым сквозным шипом показаны на рис. 4. Диаметр шкантов d и толщина одинарных шипов Si должны быть равны 0,4 толщины детали S0. Для двойных шипов vjj = S3 = 0,2 S0, для тройных Si = S3 = 0,14 So. Округление расчетной толщины шипа Si или диаметра шканта d в мм производится до ближайшего большего номинального размера: 6, 8, 10, 12, 16, 20 и 25 мм. S2 (толщина щечки гнезда) рекомендуется принимать из расчета симметричного расположения шипов.

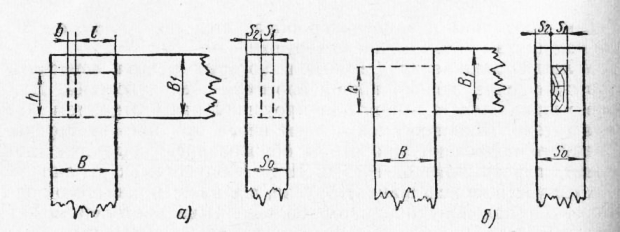

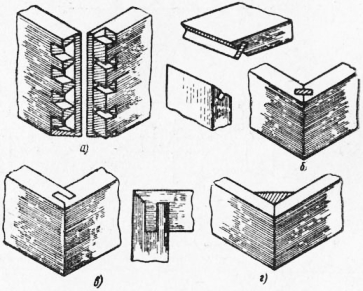

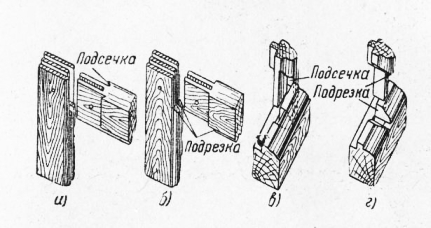

Рис. 4. Угловые концевые соединения открытым сквозным шипом: Дно проушины и заплечиков образуется под углом а = 90° или под другим углом согласно чертежу. Угловые соединения (вязки), в которых нельзя допускать открытого шипа, делают шипом впотемок и вполупотемок. Для такого шипа следует выбрать не проушину, как в открытом шипе, а гнездо. Шип впотемок делают не на всю ширину бруска, а немного подрезают так, чтобы образовались заплечики (потемки), перекрывающие гнездо. Шип вполупотемок делают в верхней части во всю ширину бруска, а в нижней части его подрезают на половину и немного больше. Шип впотемок может быть сквозным, проходящим через весь брусок, и глухим, скрытым в бруске. Вязка шипом впотемок и вполупотемок менее прочная, чем вязка открытым шипом. Полупотемочные шипы применяют при вязке ножек стола или табурета с царгами. Для большей прочности соединения применяют двойной или тройной шип, например в дверных полотнах и оконных переплетах. При необходимости полностью скрыть соединение применяют соединения в полный потай и соединение врезным гребнем.

Рис. 5. Угловые концевые соединения на шип с полупотемком: а — несквозной, б — сквозной

Рис. 6. Угловые концевые соединения на шип с потомком:

Рис. 7. Угловые концевые соединения:

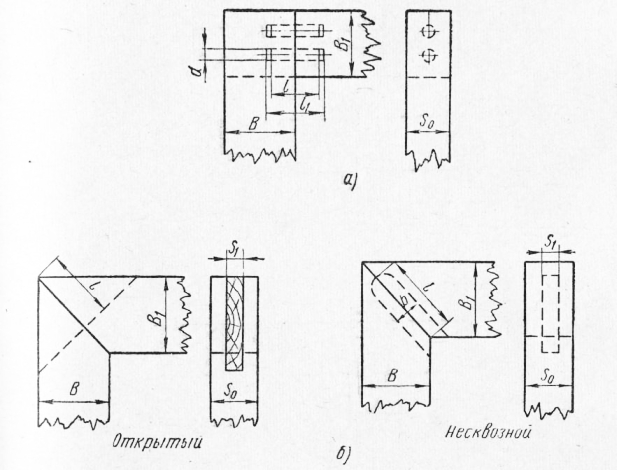

Рис. 8. Угловые серединные соединения: Угловое серединное (тавровое) соединение брусков других видов показано на рис. 9. Весьма прочное соединение дает сквозной шип с расклиниванием. Тавровая вязка щитов представляет собой серединное Т-образное поперечное соединение. При тавровой вязке щитов кромка одного щита соединяется с серединой другого. Примыкаемой кромкой обычно является торец щита и производится он преимущественно в паз и гребень.

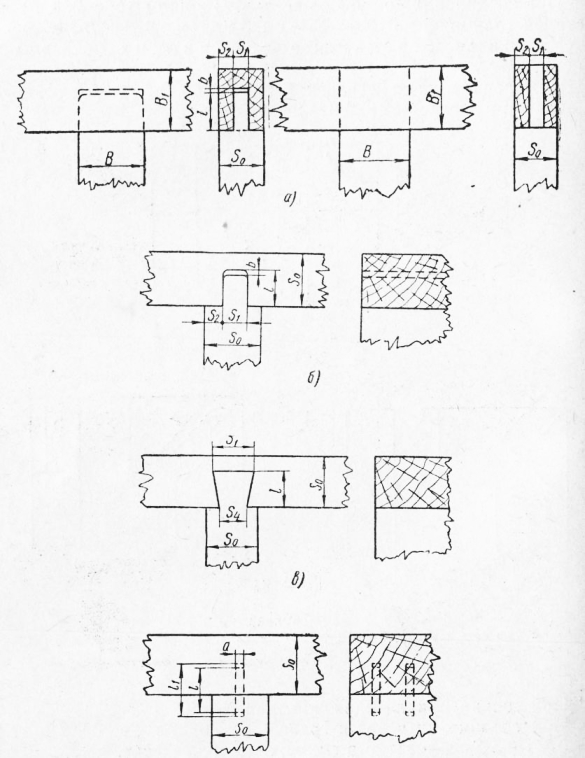

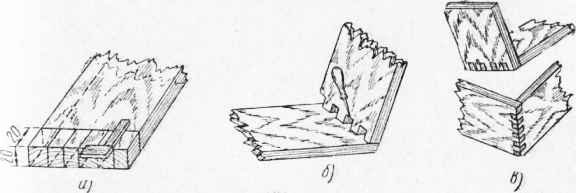

Рис. 9. Тавровая вязка брусков под прямым углом (серединные соединения) Вязка ящичным шипом разделяется на сквозную, полупотайную и потайную; шип делают прямым типа «ласточкин хвост» или косым. Вязку ящичным шипом применяют при изготовлении ящиков и других изделий. При этом способе делают на торце одной заготовки шипы, а на другой заготовке — проушины, в которые плотно входят шипы. Перед соединением в шип доски или щиты должны быть чисто выстроганы и опилены до нужного размера. Торец нужно тщательно отторцевать под прямым углом к стенкам. При вязке в прямой шип на конце заготовки, на расстоянии, равном толщине присоединяемой доски, от торцовой кромки наносят линию и переводят ее рейсмусом на другие плоскости (стороны) заготовки. Ширину шипа обычно берут равной половине толщины доски, границы шипов намечают циркулем и угольником на обеих сторонах доски и на торце. После этого пилой делают пропилы и вырубают стамеской ненужную древесину. Вырубку ведут в два приема: сначала с одной стороны доски до половины ее толщины, затем с другой стороны.

Рис. 10. Угловые ящичные соединения: Когда шипы сделаны, устанавливают доску с шипами на конце плоскости другой доски. и карандашом или острым шилом очерчивают торцы шипов. По полученной разметке пропиливают и вырубают на другой доске проушины и затем соединяют обе доски.

Рис. 11. Разметка углового яшичиого соединения на прямой шип В некоторых случаях требуется, чтобы с одной стороны соединения не было видно шипов. Для этого доски вяжут в полу-потемочный или полупотайной шип. Доску, на которой не прорезаются сквозные шипы, делают на толще доски со сквозными проушинами.

Рис. 12. Вязка в полупотайной шип

Рис. 13. Косой открытый шип Вязка косым открытым шипом показана на рис. 13. Она мало отличается от соединения прямым открытым шипом и никаких преимуществ перед ним не имеет. Большой прочностью это соединение не обладает, так как при значительном уклоне шипы могут откалываться и выкрашиваться. Это соединение применяется главным образом при изготовлении мелких столярных ящиков, шкатулок и т. п. Запиливание шипов на заготовках толще 15 мм чаще всего производят по одной. Заготовку закрепляют торцом вверх, внутренней стороной к себе. Пилу устанавливают с отступом от левой кромки на ширину шипа и соответствующим разворотом пилы влево делают первый пропил. Расстояние or этого пропила до кромки, которая будет правой стороной крайнего шипа, делят пополам и изменяют его обязательно по переднему лицевому ребру (в противном случае шипы «собьются» в бок). Второй такой же пропил делают точно в этом месте с тем же разворотом пилы влево. Каждую половину снова делят пополам, и в этих местах делают новые пропилы с тем же разворотом пилы влево. Так продолжают до тех пор, пока не получат расстояние между пропилами, равное ширине шипа и проушины. Затем делают разворот пи лы вправо и, начиная с крайнего правого шипа, делают пропилы, как показано на рис. 265, г. Запилив все шипы стамеской, вырубают между ними проушины. Подсекают проушины с двух сторон так же, как при сквозном долблении. Чтобы удобнее было вырубать и зачищать

Рис. 15. Соединения для ящиков: косые основания гнезд, сначала подсекают их с узкой, а потом с широкой стороны. Торцовые поверхности проушин должны находиться в одной плоскости, а боковые поверхности шипов — быть точно запилены. Заготовки тоньше 15 мм можно запиливать по нескольку штук сразу, пачками.

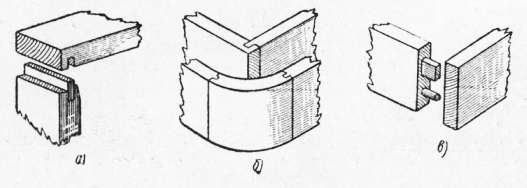

Рис. 16. Запиливание шипов у одной заготовки Для формирования ящиков, коробок применяются также соединения в паз на вставную рейку с открытым торцом, в паз и гребень и на вставных шипах плоских и круглых. При соединении впотай на виду нигде не остается торцов; соединение получается очень красивым. Однако оно требует особенно тщательного выполнения и не обладает высокой прочностью, поэтому применяется для изготовления мелких художественных изделий из древесины — шкатулок, ларцов и т. п.

Рис. 17. Выборка фальца Все соединения на шипах делают клеевыми.

Рис. 18. Соединения «на ус», применяемые при формировании коробок: а — впотай, б — в паз на вставную рейку, в — на гребень, г — с подклеенной бобышкой

Рис. 19. Соединения по кромкам: Соединения в шпунт и гребень показаны на рис. 269, в. Они могут быть прямоугольными и трапецеидальными. При соединении в прямоугольный шпунт и гребень учитывается следующая зависимость (данные в мм): При этом U должно быть более I на 1—2 мм. При соединении в трапецеидальный шпунт и гребень учитывается следующая зависимость между размерами (данные в мм) : Угловое серединное (тавровое) соединение щитов может быть в широкий паз, в узкий паз с одним заплечико, в узкий паз с двумя заплечиками, в наград с одним заплечиком; с двумя заплечиками , в наград с плоскими шипами и в наград вставными круглыми шипами. Тавровую вязку щитов в наград производят только из массива. Тавровые соединения щитов при вязке их шипами и при примыкании кромок требуют тщательной подгонки. Наибольшая жесткость конструкции достигается при вязке щитов в наград с двумя заплечиками. Для предупреждения растрескивания щитов вязку в наград обычно выполняют без клея. Соединение в проушину с подрезкой (с подсечкой) заплечиков «на ус» применяют в обвязках дверных полотен, в оконных рамах. В обвязках оконных переплетов и дверных полотен заплечики шипов и края проушин при фигурной обработке кромок соединяемых брусков делают также профильными по рисунку кромок, вподрезку вручную или вподсечку на станке. Рамы дверей выполняют на круглых вставных шипах-шкантах. Круглые шипы изготовляют на токарном или на круглопалочном станках. В стоемных брусках рамы двери, в местах примыкания продольных брусков, вместо проушин высверливают два или три круглых отверстия диаметром 19 мм и длиной 100 мм. Такие же отверстия высверливают и в торцах продольных брусков вместо зарезки шипов. Затем на клею вставляют круглые шипы и на них соединяют раму.

Рис. 20. Тавровая вязка досок под прямым )глом (серединные соединения)

Рис. 21. Угловые соединения брусков

Рис. 22. Угловые соединения брусков с креплениями:

Рис. 23 Профильная шиповая вязка:

Рис. 24. Угловая вязка щитов

Рис. 25. Вгонка шипов в гнезда

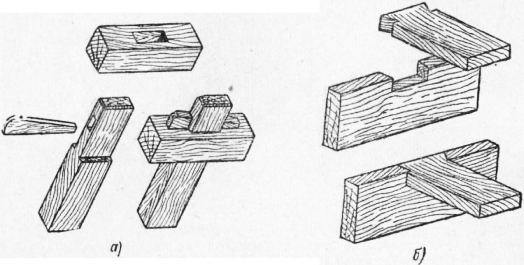

Рис. 26. Соединения: Круглые шипы делают несколько короче просверленных для них отверстий и сажают на свое место на клею. Прочность рамы не уступает прочности на обыкновенных шипах. Применение круглых шипов позволяет сократить расход пиломатериала на изготовление дверей на 10—12% за счет уменьшения длины заготовок поперечных брусков рамы. Угловая вязка щитов в гребень и врезным гребнем показана на рис. 274. Когда необходимо полностью скрыть соединение, делают вязку врезным гребнем. Чтобы не портить детали ударами молотка или киянки, при вгонке шипов в гнезда применяют подкладки. Разъемное соединение на шипах с клином и соединение внакладку ласточкиным хвостом показаны на рис. 26.

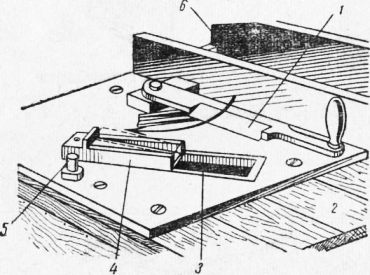

Рис. 27. Приспособление для изготовления клиньев: Для изготовления столярных клиньев столяр Н. Алексеев на деревообделочном заводе г. Горького сконструировал приспособление. Приспособление представляет собой стальную плиту, закрепленную на крышке верстака, на которой установлен держатель для заготовок клиньев и с помощью винта шарнирно подсоединен нож. Для приема готовых изделий на крышке верстака имеется отверстие. При изготовлении клиньев деревянный брусок закладывают в держатель и поворотом ножа разрезают по диагонали. Обратным движением ножа готовый клин выталкивается в приемное отверстие. Вязка «на ус» изображена на рис. 278. Такая вязка применяется для рамок стульев, картин, крышек, столов.

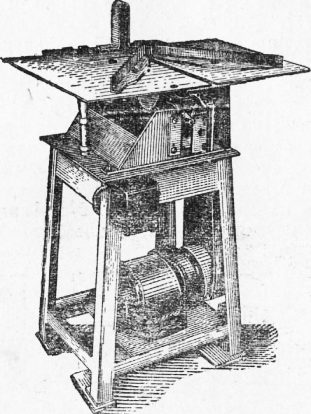

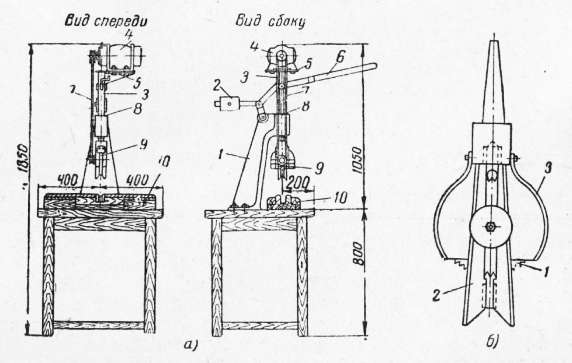

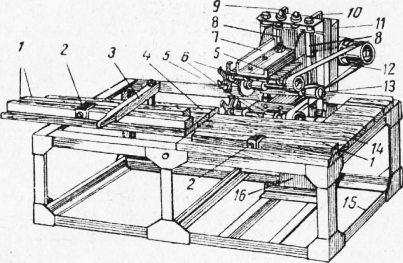

Рис. 28. Вязка «на ус» Для прирезки раскладок — галтелей, поясков, наличников, плинтусов — «на ус» под углом 45° используют усорезный станок. Станок состоит из металлической опорной рамы, внизу которой на металлическом листе находится электродвигатель, приводящий во вращение диск круглой пилы с помощью ременной передачи, защищенной кожухом. Верхняя металлическая крышка с прорезью посередине и направляющими под углом 45° опускается и поднимается в боковых ползунках и стопорится с двух сторон гайками и ручкой. Станок для зарезки горбыльков состоит из трех основных частей: станины со шпинделем и электродвигателем, рабочей головки и шаблона. Чугунную станину укрепляют на рабочем столе; на консольной части станины имеется втулка, внутри которой проходит стержень-шпиндель. К нижнему концу шпинделя крепится рабочая головка. Передвигается шпиндель рычагом; ось вращения рычага укреплена на верхней части станины. Короткое плечо рычага снабжено противовесом. На верхнем конце шпинделя есть небольшая площадка, на которой установлен электродвигатель, приводящий в действие (при помощи ременной передачи) дисковые пилы.

Рис. 29. Усорезный станок

Рис. 30. Станок для зарезки горбыльков:

Рис. 31. Станок фрезер-усорез конструкции Б. К Нечунаева с металлической станиной: Рабочая головка станка состоит из двух дисковых пил диаметром 120 мм, предназначенных для образования прорези в горбыльках, и шести стамесок, расположенных под углом, соответствующим профилю зарезки горбыльков. Для уменьшения усилия срезания лезвия четырех боковых стамесок скошены. Верхняя часть рабочей головки, в которой размещены дисковые пилы, прикрыта ограждающим кожухом. Шаблон служит для установки горбыльков на рабочем столе. Станочник зажимает горбылек в шаблоне станка, затем включает электродвигатель, приводящий в движение дисковые пилы, и, плавно опуская рычаг, одновременно запиливает горбылек на глубину до 30 мм и зарезает его стамесками. Производительность станка 120 сопряжений в час. Б. К. Нечунаев сконструировал станок фрезер-усорез, на котором одновременно зарезают «на ус» и вполдерева, т. е. получают полную заготовку встречных сопряжений горбыльков. На станке усовую выемку в горбыльке с каждой его стороны зарезают тремя крючьями, собранными на специальном стакане в виде набора. Зарезка вполдерева производится набором из трех дисковых пил диаметром 180 мм, также собранных на стакане. Высокая скорость резания и косая заточка режущих кромок шипорезных крючьев при поперечном фрезеровании горбыльков не дает скалывания волокон древесины, что обычно бывает при изготовлении усорезных выемок ручным способом. На этом станке горбыльки обрабатывают по ограничителям без предварительной разметки. Сначала горбылек укладывают на два направляющих бруска каретки и упирают плечом шипа, имеющимся на торце горбылька, в струбцину каретки. Затем рычагом горбылек прижимают к направляющим брускам каретки, которая подвигается вперед до упора в ограничитель ее хода. При движении каретки вначале горбылек зарезается «на ус», а затем вполдерева, после чего каретка возвращается в исходное положение. Горбылек переворачивают на каретке, упирают в ограничитель плечом шипа, находящегося на втором торце, и снова за« жимают. Во время повторного движения каретки зарезается второе встречное сопряжение. Если требуется зарезать на одном горбыльке более двух встречных сопряжений, то на направляющем бруске, прикрепленном к крышке станины, устанавливают вторую струбцину-ограничитель. Фрезер-усорез, отличаясь простотой обслуживания, увеличивает производительность по сравнению с ручными станками, используемыми для зарезки горбыльков «на ус», в три раза. Реклама:Читать далее:Соединение столярных изделии на клеюСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|