|

|

Категория:

Проектирования технологических процессов Помимо рассмотренных выше станков высокой производительности, существует еще довольно большое количество разновидностей станков для определенной токарной обработки, которые мы называем «специализированными» станками или даже станками «специального назначения».

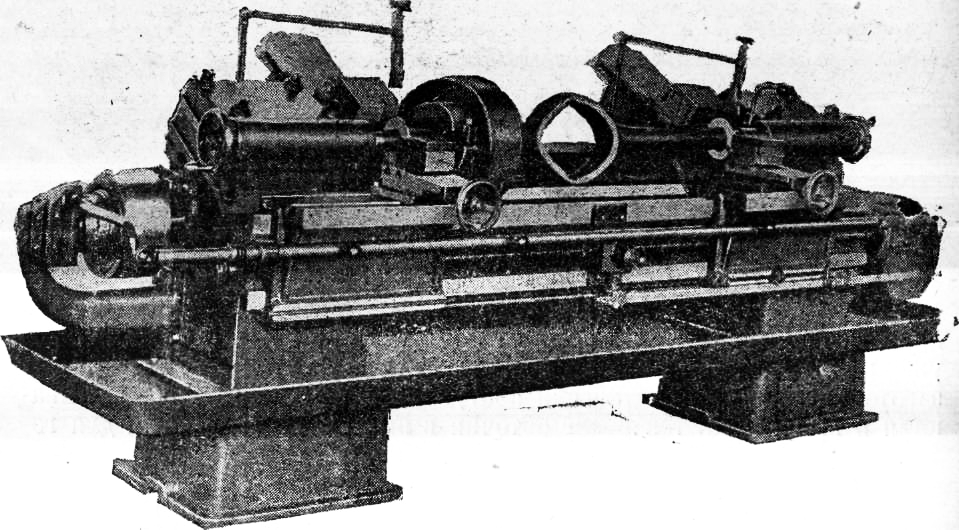

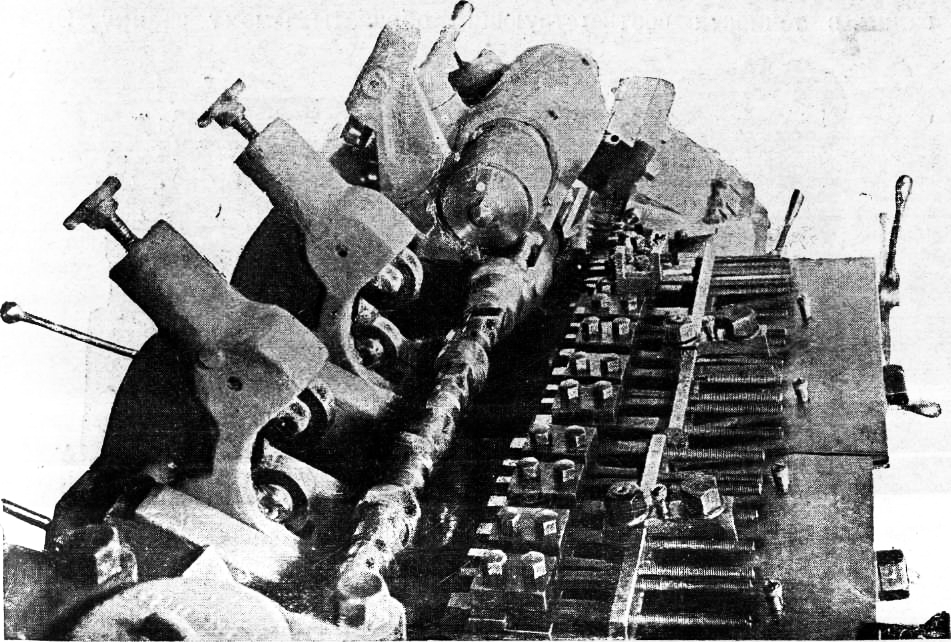

Рис. 1. Специализированный токарный станок Sundstrand. Эти станки создаются фирмами либо для деталей, которые в силу cвоей формы или нужной степени точности не могут быть быстро и рентабельно обработаны на описанных видах станков, либо для получения особо большой производительности, или достижения концентрации большого числа операций на одном станке. На рис. 1 изображен специализированный станок фирмы Sundstrand Mch. Сo для обточки обоих фланцев картера заднего моста. Мы имеем, в данном случае, токарный центровой станок со следующими главнейшими видоизменениями: Управление станком сводится к смене детали и пуску станка в ход. Для более ясного представления об этой операции приведем несколько более подробных данных: Размеры: диаметр фланцев — 5”, длина детали — 53” На рис. 3 изображен тот же станок на обточке обоих концов полуоси. Привод так же осуществлен, как и в предыдущей обработке (в силу своей жесткой конструкции он служит н то же время и люнетом). Два передние суппорта производят продольную обточку всех диаметров, в том числе и конуса (копирным приспособлением). Два задних суппорта широкими фасонными резцами дают окончательный профиль обоим концам полуоси. Можно привести об этой операции следующие данные: Применение специализированных многорезцовых станков можнс видеть и на обточке распределительных валиков двигателя автомобиля Эта обработка выполняется обычно в 2 или 3 операции на особых многорезцовых станках с 2 или 3 длинными суппортами, расположенными чаще всего с одной стороны, на которых устанавливается нужное число резцов (до 24 и больше).

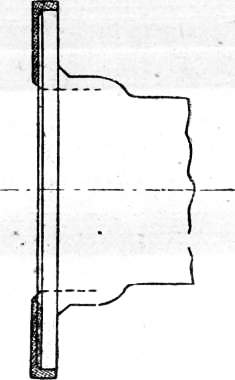

Рис. 2.

Рис. 3. Обточка полуоси на станке SundstrMd.

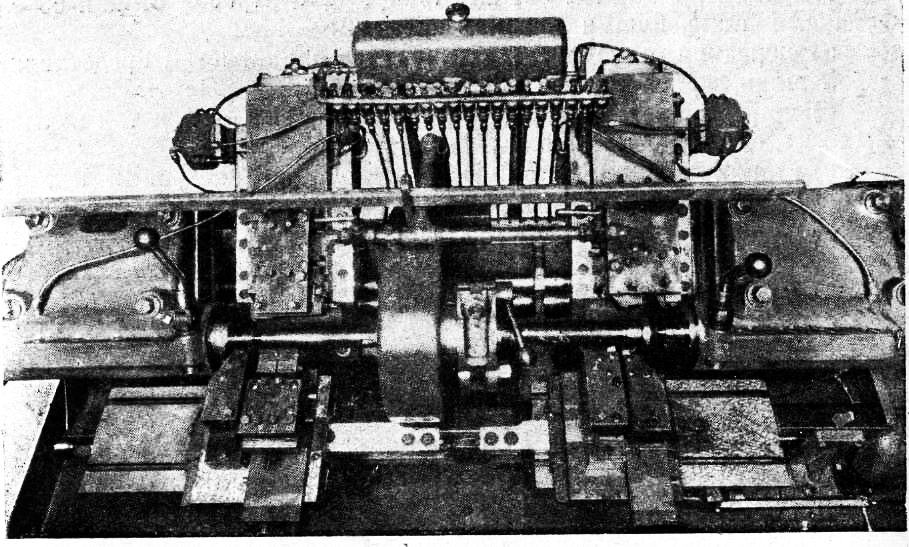

Рис. 4. Станок Lo-Su’ing — для обточки кулачковых валиков (специализированный ). Во избежание прогиба валика от давления резцов он поддерживается одним или несколькими люнетами. Эта обработка часто выполняется в хорошо оборудованных заводах на многорезцовых специализированных станках «Bo-Swing» фирмы Seneca Falls Mach. Сo или, при больших масштабах производства, на удлиненных станках «Fay Automatic Lathe». Последние станки ввиду целого ряда имеющихся приспособлений также можно считать специализированными для названной обработки.

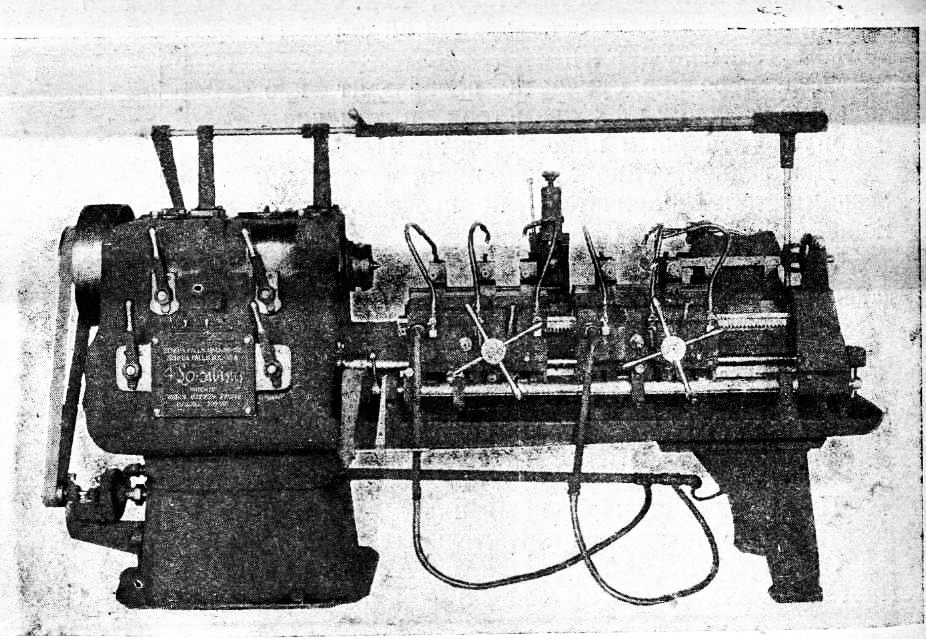

Рис. 5. Подрезка шеек кулачкового валика на станке Lo-Swing. В Германии станки для указанной цели строит фирма Haiden-riech & Harbeck. На рис. 5 изображена нервая операция (подрезка) обточки кулачкового вала па станке «Lo-Swing». Кулачковый валик поддерживается во время обточки двумя люнетами (с противоположной от резцов стороны). Поэтому перед данной операцией, помимо торцевания и зацентровки, должны быть проточены две шейки подшипников вала, на которые и должны упираться ролики люнетов. Специализированные многорезцовые станки для обточки кулачкового вала отличаются от обычных многорезцовых более длинной станиной, малой высотой центров, длиной, расположением и числом суппортов, устройством люнетов и соответственно большей мощностью ввиду большого числа одновременно работающих резцов. Реклама:Читать далее:Станки специального назначенияСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|