|

|

Категория:

Токарные автоматы и полуавтоматы Рассмотрим пример переоборудования обычного токарного станка с целью автоматизации его рабочего цикла. Требовалось нарезать правозаходную винтовую масляную канавку в 3,5 витка на детали, изготовленной из цементуемой стали. Канавка должна начинаться плавным переходом от цилиндрической поверхности заготовки до полной глубины и также плавно заканчиваться, переходя в цилиндрическую поверхность Производительность выпуска на этой операции должна была составлять не менее 1000 деталей в час. При построении рабочего цикла было принято, что закладывание заготовки и поворот пускового рычага будут производиться вручную. Остальные движения в станке, как-то: зажим детали, подвод режущего инструмента, врезание, рабочая подача, отвод режущего инструмента и возвращение его в исходное положение, а также выталкивание обработанной детали в выпускной лоток должны быть автоматизированы. Автоматизация перечисленных выше движений в станке была в короткий срок и без больших затрат осуществлена на основе использования системы пневматического управления в сочетании с копировальным устройством. После установки детали в патроне задней бабки и поворота пускового рычага все остальные движения в станке выполняются с помощью этой пневматической схемы автоматически.

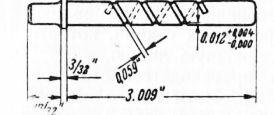

Рис. 1. Эскиз детали с масляной канавкой, протачиваемой «а специализированном токарном полуавтомате.

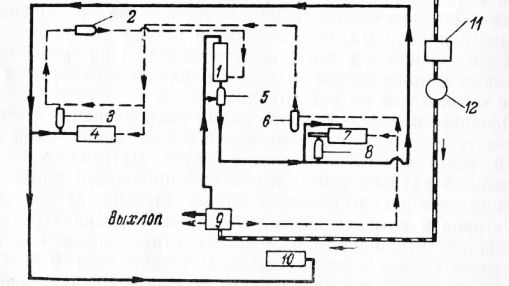

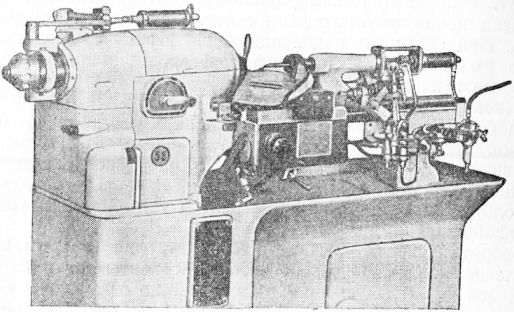

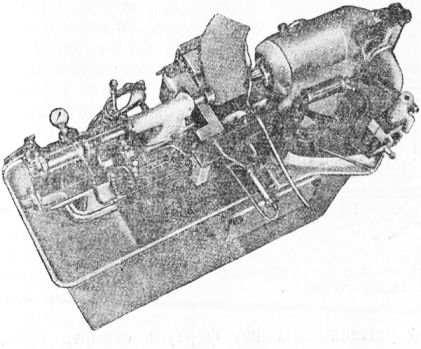

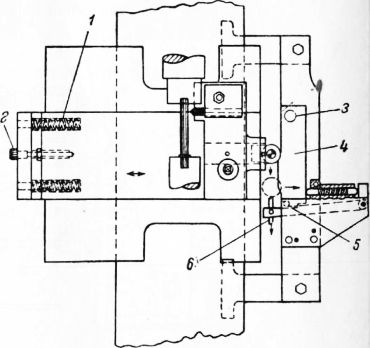

Рис. 2. Пневматическая схема специализированного токарного полуавтомата: Для прогрессирующего увеличения глубины масляной канавки в начале резания и уменьшения ее в конце резания был применен специальный копир. На рис. 4 дан общий вид специализированного токарного полуавтомата с пневматическим управлением. В патроне задней бабки помещена новая заготовка, а на лотке находится обработанная деталь. Под фартуком виден падающий рычаг. Сверху над шпиндельной бабкой находится пневматический цилиндр рычажного механизма зажима цанги. Пусковой рычаг станка с шариковой рукояткой расположен справа от оператора. Для включения рабочего цикла пусковой рычаг необходимо повернуть влево. Как только рычаг будет повернут, сработает собачка, которая сцепится с соответствующим выступом рычага и будет удерживать его во включенном положении, как это видно из схемы устройства пускового рычага, изображенной на рис. 5. Поворот пускового рычага воздействует на главный клапан управления циклом, который срабатывает и направляет воздух (см. пунктирную линию на схеме) по одну сторону пневматического цилиндра двойного действия, расположенного на задней бабке. При движении поршня влево пиноль задней бабки будет выдвигаться до тех пор, пока находящаяся в патроне заготовка не войдет своим концом в зажимную цангу шпинделя. В этот момент хвостовое кольцо пиноли задней бабки приведет в действие клапан, который направит воздух в цилиндр, управляющий зажимной цангой. Затягивание цанги осуществляется с помощью коленчатого рычага, механизм которого виден на рис. 6, а также на схеме рис. 7. При выдвигании штока, будут поворачиваться шарнирно связанные с ним стержни относительно своих осей вращения. На стержень действует мощная пружина, давление которой передается через промежуточный шарнир на рычаг, а через него сообщает рычагу поворот относительно оси. С рычагом жестко связан поводок, оттягивающий зажимную цангу. Требуемая степень натяжения пружины может быть достигнута соответствующей регулировкой. Внешний конец стержня неподвижно установлен в поперечном отверстии поворотной оси, которая, в свою очередь, помещена в гильзе, укрепленной на специальном кронштейне. Этот же кронштейн поддерживает стойку с установленным на ней рабочим цилиндром. Как только пневматический цилиндр сместит поршень влево, механизм коленчатого рычага затянет цангу, которая при этом зажмет введенный в нее конец заготовки, тогда как другой ее конец будет поддерживаться патроном задней бабки.

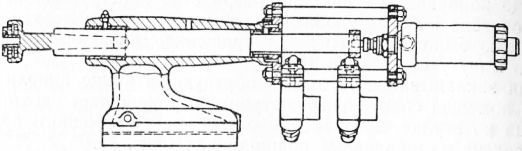

Рис. 3. Патрон для детали, помещенный в пиноли задней бабки.

Рис. 4. Специализированный токарный полуавтомат с пневматическим управлением.

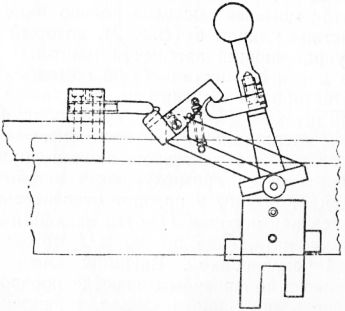

Рис. 5. Пусковой рычаг токарного полуавтомата во включенном положении. Слева виден штифт суппорта, который при перемещении суппорта вправо расцепляет собачку, удерживающую пусковой рычаг.

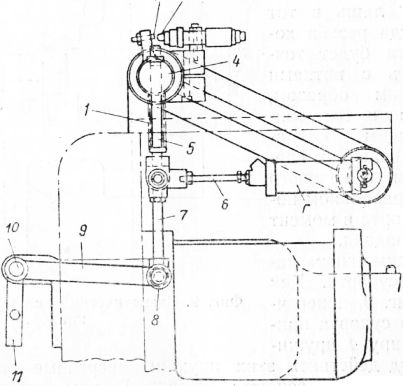

Рис. 6. Вид на специализированный токарный полуавтомат сверху (щит удален, чтобы видеть пневматический рычажный механизм, управляющий зажимной цангой).

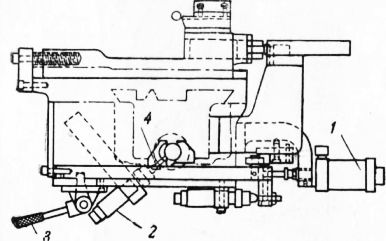

Рис. 7. Схема пневматического рычажного механизма, управляющего зажимной цангой. Срабатывание клапана откроет доступ воздуха в цилиндр, если только он не будет защищен вторым клапаном, находящимся в той же цепи, суппорта и предназначен для осуществления сцепления гайки и ходового винта. Клапан приводится в действие кулачком, расположенным на валу ходового винта. Рабочий выступ кулачка должен приходить во взаимодействие с клапаном лишь в тот момент, когда резьба ходового винта будет точно совпадать с витками гайки. Таким образом, мапан является синхронизирующим клапаном, обеспечивающим сцепление гайки и ходового винта при правильном положении суппорта в момент включения подачи. Рассмотрим теперь рабочий ход суппорта. Как видно из рис. 9, поперечные салазки суппорта прижаты к копиру пружинами. Под действием этих пружин поперечные салазки имеют тенденцию отвести резец от заготовки. Предельную величину смещения поперечных салазок можно изменять посредством регулируемого упора.

Рис. 8. Схема механизма включения гайки ходового винта.

Рис. 9. Схематический~вид в плане суппорта и копира. По окончании прорезания канавки дальнейшее перемещение суппорта приведет ролик поперечных салазок в соприкосновение со штифтом, укрепленным на собачке и, тем самым, заставит собачку, фиксирующую рабочее положение копира, отойти от него. В результате под действием пружин, поперечный суппорт, отжав копир, сместится на небольшую величину назад и отведет резец от заготовки. Последняя, таким образом, может быть в дальнейшем безопасно вытолкнута без боязни порчи ее резцом в период отвода суппорта в его исходное положение. По окончании резания суппорт, продолжающий двигаться вправо, имеющимся у него штифтом упрется в левое плечо собачки, удерживающей пусковой рычаг управления во включенном положении; под действием этого штифта собачка повернется в направлении против часовой стрелки и освободит рычаг, который получит возможность повернуться вправо и открыть другой канал главного клапана управления. При этом поток воздуха будет направлен в цилиндр, который расцепит гайку и остановит суппорт. В то же самое время будет приведен в действие клапан, который направит воздух по другую сторону цилиндра задней бабки для отвода ее пиноли. Пиноль задней бабки при своем отходе воздействует на клапан, чтобы реверсировать движение поршня цилиндра, управляющего зажимной цангой. Вслед за этим механизм коленчатого рычага освободит цангу, она будет разжата, и помещенный внутри шпинделя пружинный механизм вытолкнет заготовку в отводящий лоток. Одновременно с разжатием цанги воздух поступит к цилиндру суппорта, который заставит суппорт сместиться влево в начальное положение. Чтобы начать следующий цикл, необходимо поместить новую заготовку в патрон задней бабки и повернуть пусковой рычаг влево. В случае необходимости расцепления гайки ходового винта да окончания рабочего цикла, оно может быть выполнено нажатием руки на падающий рычаг, расположенный спереди станка под фартуком. Кроме того, имеется механическое предохранительное устройство, защищающее механизм подачи станка при возникновении нарушений в пневматической системе, вследствие которых гайка ходового винта не была бы автоматически расцеплена. Это предохранительное устройство размыкает гайку, как только будет превышена максимальная длина хода суппорта. Таким образом, предупреждается опасность перебега суппорта даже при нарушениях в подаче воздуха. Нарезание масляной канавки на детали на этом специализированном полуавтомате занимает лишь 3,2 секунды. Следует заметить, что в данном случае мог бы быть применен магазин для заготовок и станок был бы тогда превращен в полный автомат. Пневматическая система этого полуавтомата работает под давлением 60 фунтов на квадратный дюйм (4,2 кГ/см2) и включает Эффективный шумоглушитель. Главный привод станка оснащен электродвигателем мощностью 0,75 л. с. с числом оборотов в минуту, равным 960. Реклама:Читать далее:Автоматизация рабочего цикла карусельного станкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|