|

|

Категория:

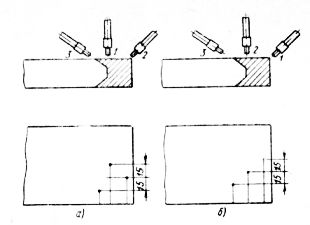

Машинная кислородная резка Далее: Организация работ при резке 1. Вырезка прямолинейных и фигурных деталей с односторонним и двусторонним скосом кромок под сварку Подготовка кромок листовой стали под сварку производится двумя или тремя резаками: V-образная разделка двумя резаками, Х-образная разделка кромок с притуплением тремя резаками. Возможны и практически осуществимы различные схемы резки с односторонним и двусторонним скосом кромок под сварку. Односторонний скос кромок под сварку выполняется по схемам, представленным на рис. 1 а, б. В первом случае резаки устанавливают на расстоянии А один за другим по направлению резки. Резак выполняет вертикальный рез, резак, следующий за резаком, — наклонный рез. Величина расстояние между резакам зависит от толщины металла и должна быть достаточной для того, чтобы не происходило приваривание шлака к нижней кромке. Недостаток первой схемы — сложное начало резки, потому что перед началом резки наклонным резаком требуется произвести остановку машины и предварительный подогрев металла. В результате остановки и повторного включения режущего кислорода вертикального резака в месте его остановки образуется канавка на поверхности реза глубиной 1,5—2 мм. По второй схеме впереди перемещается вертикальный резак, за ним, на расстоянии, наклонный резак. Струя режущего кислорода резака сначала срезает небольшую толщину металла, идущего в отход, а затем производит резку наклонной кромки металла, предварительно нагретого вертикальным резаком. Преимущество такой схемы—увеличение скорости резки по сравнению с резкой по схеме, отсутствие необходимости останавливать машину при начале резки наклонным резаком, образование сравнительно небольшого количества шлака. Недостатком этого сопособа является несколько меньшая чистота реза при обработке металла толщиной более 35 мм. Двусторонний скос кромок под сварку. Подготовка кромок под Х-образную разделку производится при одновременной работе трех резаков, при этом вертикальный резак образует притупление, а наклонные резаки—фаски. На практике наиболее целесообразно применять схемы, представленные на рис. 2. При работе по схеме, представленной на рис. 2, а, впереди перемещается вертикальный резак, за ним резак, срезающий нижнюю фаску, и последним — резак, срезающий верхнюю фаску. Расстояние между осями резаков должно быть возможно меньшим, чтобы металл, разрезаемый резаком, после резки резаком не успел остыть и покрыться коркой окислов. В противном случае кислородная струя, ударяясь в застывшую пленку окислов, отражается от нее и устремляется вниз по вертикальному резу. Резак перемещается по металлу, предварительно подогретому резаками.

Рис. 1. Схема расположения резаков при подготовке V-об-разных кромок под сварку

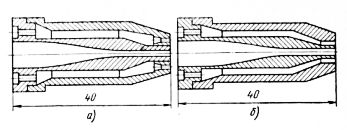

Рис. 2. Схема расположения резаков при подготовке Х-образн,ых кромок металла под сварку При такой схеме установки резаков производительность резки высокая и нет необходимости в остановке машины при врезании в металл резаков. Высокая производительность обусловлена перемещением наклонного резака по уже нагретому металлу. Возможность безостановочного врезания в начале резки обеспечивается путем подбора расстояний между резаками в направлении резки. При работе по схеме, показанной на рис. 2, б, впереди перемещается резак, производящий скос нижней фаски, за ним вертикальный резак и последним резак, образующий верхнюю фаску. Такая схема наиболее целесообразна при машинной резке фигурных деталей со скосом кромки под сварку. Недостаток резки по этой схеме — небольшая скорость из-за перемещения наклонного резака по холодному металлу большой толщины. Вертикальный резак и наклонный резак производят резку предварительно подогретого металла. Особенности машинной резки тремя резаками. Суппорт машины должен обеспечивать наклон резаков к вертикальному резаку на угол до 60°, возможность использования различных схем установки резаков, изменение расстояния между резаками в направлении резки и в плоскости, перпендикулярной направлению резки. Машина с программным управлением, кроме перемещения и зажигания резаков, должна обеспечивать.подъем и опускание трехрезакового суппорта с целью установки резаков на определенном расстоянии от поверхности металла, а также его поворот вокруг вертикальной оси для установки резаков в плоскости, перпендикулярной касательной к обрабатываемой точке контура. Вырезку деталей с двусторонним и односторонним скосом кромок под сварку обеспечивают стационарные машины специального назначения типа «Алмаз» и раскройная машина «Черномор», а также переносные машины тяжелого типа ПМТ для прямолинейной резки. Вырезка деталей с односторонним скосом осуществляется на переносных машинах легкого типа («Радуга»). Особенностью процесса резки тремя резаками является выделение большого количества теплоты, значительный нагрев суппорта и резаков, поэтому резаки должны обладать повышенной надежностью и устойчивостью в работе. Технология вырезки деталей. Начало резки является ответственной операцией, так как от него во многом зависит качество кромок. При начале резки с края листа как при одностороннем, так и при двустороннем скосе кромок под сварку можно добиться безостановочного врезания путем применения рациональной схемы расположения резаков и некоторого снижения скорости резки при врезании. Более сложным является начало резки внутри контура листа, особенно при резке металла большой толщины тремя резаками. Нагрев металла одним резаком не обеспечивает, как правило, необходимого прогрева для начала резки тремя резаками. Одновременный нагрев тремя резаками приводит к значительному перегреву металла в месте пробивки, образованию большого количества шлака и засорению отверстий мундштуков. Выполнение прямолинейных резов и резов с большим радиусом кривизны двумя и тремя резаками является несложной операцией с точки зрения технологии и программирования процесса резки. Составление технологии и особенно программы резки в значительной степени усложняется при необходимости вырезать из листа детали, имеющие углы и смежные кромки с различным типом разделки. В этом случае вырезка углов осуществляется комбинацией линейных перемещений суппорта, его поворота вокруг вертикальной оси и включении (выключении) в определенных точках того или другого резака. 2. Резка металла кислородом низкого давления Резка кислородом низкого давления осуществляется при давлении кислорода перед резаком, равном 0,5— 2,0 кгс/см2. Однако расход режущего кислорода при этом процессе находится примерно в тех же пределах, что при резке на повышенном давлении, так как применяются режущие сопла с большими проходными сечениями. Резка кислородом низкого давления имеет следующие преимущества: К недостаткам этого процесса по сравнению с резкой кислородом повышенного давления относятся:

Рис. 3. Эскизы мундштуков для резки металла кислородом низкого давления: При резке кислородом низкого давления применяют специальные (со спрямленными режущими каналами) резаки, к которым предъявляются следующие требования: Выпускаемые серийно машинные резаки типа РМ могут быть приспособлены для работы на низком давлении кислорода. Переделка резаков заключается в следующем. С резака снимают рейку и трубчатый кожух, затем отпаивают головку от трубок. В снятой головке сверлом, диаметр которого равен 6 мм, рассверливают кислородоподводящий канал под малым углом, устраняя ступеньку, или заменяют головку новой. После полирования отверстия головку припаивают к трубкам. При резке кислородом низкого давления применяют специальные сопла. Однако производственный опыт показал, что цилиндрические сопла, имеющие расширение на выходе (выпускаемые серийно), можно использовать при работе кислородом низкого давления в том случае, если у них такие же диаметры выходных каналов сопл. При применении серийных мундштуков незначительно снижается скорость резки. Однако они проще в изготовлении. При работе на кислороде низкого давления необходимо соблюдать следующие условия: газорезательная машина должна перемещать резак равномерно, так как рывки, толчки и вибрация отрицательно отражаются на чистоте поверхности реза; диаметр кислородного шланга, присоединенного к резаку, должен быть не менее 9 мм; пропускная способность редуктора при рабочем давлении 0,5 кгс/см2 должна быть не менее 6 м3/ч. Питание резака горючим газом может осуществляться как от системы высокого (до 1,0 кгс/см2), так и низкого ( до 0,01 кгс/см2) давления. 3. Пакетная резка Сущность пакетной резки состоит в том, что несколько листов металла резрезают одновременно за один проход резака. Это — ее основное преимущество. Резать сразу несколько листов кислородом высокого давления почти невозможно, так как необходимо плотное сжатие листов в пакете. Чтобы листы плотно прилегали друг к другу, рекомендуют применять различные зажимные приспособления или прессы. Операции подготовки пакетов трудоемки и не всегда целесообразны. Особенно трудно плотно сжать листы больших размеров, а также толщиной более 8—10 мм. Если есть окалина, ржавчина и грязь, процесс резки кислородом высокого давления часто прерывается из-за прекращения горения нижних листов. Это приводит к чрезмерному обгоранию кромок верхних листов, вследствие чего вырезаемые заготовки идут в брак. При резке кислородом высокого давления полость реза внизу всегда расширяется, нижние заготовки получаются. меньших размеров и бракуются. При пакетной резке кислородом низкого давления перечисленные затруднения в значительной мере отпадают. Зазоры до 3—4 мм между-листами не оказывают существенного влияния на процесс резки. Снижается лишь несколько качество поверхностей резов листов, лежащих ниже зазора. Пакеты собирают из листовой стали, порезанной на заготовки размером 750X1500 мм. После предварительной правки листы складывают друг с другом. Заготовки перед сборкой в пакеты никакой очистке не подвергают. Число листов в пакете, при прочих равных условиях, зависит от их толщины, марки стали, а также размеров и конфигурации вырезаемых деталей. Общая толщина листов, не считая случайных факторов, в свою очередь, зависит от пропускной способности редуктора и мощности резака. Собранные пакеты подают на стеллаж и сжимают специальными скобками, а затем передают на стол газорезательной машины. Скобы надевают на пакет в местах, обеспечивающих равномерное сжатие, и натягивают, ударяя молотом. Сила сжатия такими скобами достаточно большая. Скобы быстро ставятся и снимаются, они имеют простую конструкцию. Такими скобами удобно пользоваться при серийном и крупносерийном производстве. Скобы вырезают из листовой стали толщиной 20— 60 мм. Чтобы облегчить начало резки, листы собирают в пакет со сдвигом их кромок относительно друг друга на 0,5—1 мм. Номер режущего сопла подбирают с учетом суммарной толщины пакета. В начальный момент врезания режущей струи в металл скорость перемещения резака должна быть уменьшена, а затем постепенно доведена до нормальной. При вырезке внутренних контуров в заготовках в начале резки приходится пробивать отверстия в пакете. Этот процесс связан с трудностями, причем тем большими, чем больше толщина пакета и зазоры между листами.

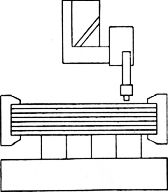

Рис. 4. Схема вырезки дисков из пакета на машине АСШ-2 Наилучший результат дает следующий порядок пробивки. Металл нагревают в начальной точке до температуры воспламенения, затем постепенно пускают режущий кислород, а резаку сообщают плавное движение. Перемещая резак, увеличивают число прорезанных листов вплоть до полной их пробивки. При этом резак на время выводят из зоны высоких температур и, таким образом, устраняют опасность сгорания мундштука. Давление режущего кислорода и скорость резки устанавливают, исходя из суммарной толщины листов в пакете. Однако эти режимы на практике часто изменяются в зависимости от требований к качеству, от величины зазоров, чистоты поверхности листов и других факторов. 4. Кислородная резка без грата на нижних кромках резов При кислородной резке тонколистовой стали, а также при резке стали средних толщин с относительно высокой скоростью на нижних кромках резов приваривается некоторое количество шлака, состоящего из основного металла и его окислов (так называемый грат), удаление которого после резки связано со значительными трудностями. . Экспериментами, проведенными во ВНИИАВТОГЕН-МАШе, было установлено, что резка без грата может быть осуществлена на любом заводе при соблюдении следующих условий: 1. Должны быть выбраны такие параметры процесса резки, при которых обеспечивается максимальное окисление металла, переходящего в шлак. Чем полнее окисляется расплавленное железо, тем меньше прочность его сцепления с кромкой. Допускаемое количество неокис-ленного железа в шлаке увеличивается с уменьшением толщины разрезаемого металла. Максимальное окисление железа может быть достигнуто: при использовании кислорода высокой чистоты; при проведении процесса резки с максимально возможными для данной толщины металла скоростью резки, мощностью подогревающего пламени; при увеличении расхода режущего кислорода на единицу длины реза. 2. Струя режущего кислорода должна быть направлена таким образом, чтобы шлак, вытекающий из разреза, не затекал назад на кромки уже образованного разреза. Выполнение данного условия достигается: при резке металла толщиной менее 20 мм резаком с угловой головкой, позволяющим направлять струю режущего кислорода и факела пламени под углом (в среднем) 45° к поверхности разрезаемой стали; при резке металла толщиной более 12 мм с относительно малыми скоростями, при которых отставание линий реза близко к нулевому. 3. Использование вместо ацетилена его заменителей, а также керосино-кислородного пламени. Резка с применением кислорода высокой чистоты. Чтобы получить резы без грата или с легкоотделимым гратом на нижних кромках во всем диапазоне толщин металла (от 3 до 100 мм), лучше всего применять кислород высокой чистоты (99,5—99,8%). При этом следует резать металл толщиной до 12 мм при низком давлении режущего кислорода (1—3 кгс/см2). Для резки металла толщиной до 12 мм сопло режущего кислорода не должно иметь расширения на выходе, для резки металла толщиной более 12 мм расширение на выходе необходимо. Резка стали средних толщин кислородом обычной чистоты. Ввиду того, что в настоящее время лишь немногие заводы имеют возможность пользоваться при резке кислородом высокой чистоты (не менее 99,2%), разработаны меры и режимы, позволяющие получать резы без грата на нижних кромках при использовании кислорода чистотой 99,5—99,0%. К указанным режимам относятся прежде всего режимы обычной резки, обеспечивающие получение резов без грата при соблюдении заданных параметров процесса резки (давления режущего кислорода, диаметров горлового и выходного отверстий сопла режущего кислорода, расхода газов в подогревающем пламени и скорости резки). Практический интерес представляет также получение резов с легкоотделимым гратом при резке металла толщиной от 12 до 100 мм. Если необходимо вырезать детали, не требующие высокой точности, то можно подобрать такие режимы, при которых на кромках скапливается значительное количество шлака. Однако сцепление этого шлака с кромками столь незначительно, что после окончания резки он легко отделяется в виде сплошной полосы. Это объясняется тем, что при резке металла толщиной более 12 мм количество образующегося шлака велико. При резке со сравнительно большой скоростью шлак не успевает выдуваться из разреза и, заполняя нижнюю часть разреза, образует сплошную оплавленную полосу. Если окисленность шлака достаточно велика, то он не сваривается с нижними кромками реза и легко отделяется от них при ударе. 5. Скоростная кислородная резка с высоким качеством поверхности реза Детали, вырезанные машинной кислородной резкой, часто идут на сборку изделий без последующей механической обработки. В том случае, если обрезанные кромки деталей испытывают знакопеременные нагрузки в процессе эксплуатации, то к ним предъявляются повышенные требования с точки зрения качества поверхности реза, поскольку риски, остающиеся после кислородной резки на кромке, являются концентраторами напряжений. С целью повышения качества и производительности машинной прямолинейной кислородной резки стали толщиной до 50 мм во ВНИИАВТОГЕНМАШе разработан новый способ кислородной резки (смыв-процесс), имеющий следующие особенности. Резак наклонен к поверхности разрезаемого металла, благодаря этому металл у верхней кромки доводится до температуры воспламенения значительно быстрее, чем при нагреве под прямым углом; использовано несколько струй режущего кислорода, взаимно смещенных по ширине и направлению реза. При этом создаются благоприятные условия для удаления жидких шлаков и металла из разреза, что обеспечивает высокое качество поверхности реза без грата на нижней кромке. Кроме того, смещенные относительно оси мундштука струи срезают слой горячего металла, что позволяет повысить скорость резки по сравнению с обычной кислородной резкой. Для резки смыв-процессом применяют специальный резак с плавающим устройством. Резак внутрисоплового смещения состоит из мундштука, специальной головки (угловой), кожуха и трубок с вентилями и штуцерами для подвода газов. Раздельный подвод к мундштуку горючего газа и подогревающего кислорода обеспечивает устойчивое горение подогревающего пламени без хлопков и обратных ударов. Для режущего кислорода в мундштуке имеется три сопла (одно впереди и два сзади по ходу резки), из которых кислород вытекает параллельными струями под острым углом к поверхности разрезаемого листа. Плавающее устройство имеет опорный ролик и предназначено для поддержания расстояния между мундштуком и поверхностью разрезаемого листа. Результаты механических испытаний, проведенных на низколегированных сталях толщиной 20—40 мм, показали что применение смыв-процесса обеспечивает высокие механические свойства металла кромок реза, что позволяет отказаться от механической обработки кромок после кислородной резки. Смыв-процесс освоен на Воронежском заводе мостовых конструкций при резке полос из листовой стали 15ХСНД, СтЗ и 14Г2 толщиной от 10 до 45 мм как одним, так двумя и тремя резаками одновременно. Недостаток процесса в том, что удельный расход режущего кислорода увеличивается приблизительно в 2 раза по сравнению с обычной кислородной резкой.

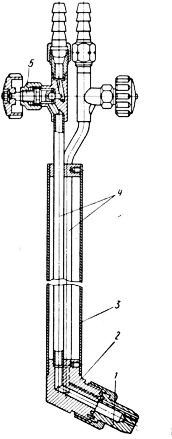

Рис. 4. Схема резака для резки смыв-процессом Высокое качество поверхности реза (не ниже 5-го класса шероховатости по ГОСТ 2789—73) обеспечивается при режимах резки, представленных в табл. 20 (чистота кислорода 98,7—99,0%).

Рис. 5. Вырезка полос на машине «Черномор», оснащенной специальной оснасткой При использовании кислорода чистотой до 99% на нижних кромках реза образуется наибольшее количество легкоотделимого грата. При повышении чистоты кислорода грат на нижних кромках практически отсутствует. На рис. 5 показана вырезка одновременно двух полос на машине «Черномор», оснащенной вышеописанной аппаратурой. 6. Кислородная резка стали больших толщин Для резаков обычного типа следует считать нормальными толщины разрезаемой стали до 200 мм (в отдельных случаях до 300 мм), резка которых выполняется без особых затруднений. Толщины свыше указанных пределов принято называть большими. При резке металла большой толщины требуется специальная аппаратура и особые приемы резки. При резке стали больших толщин часто используют приемы и аппаратуру, принятые для резки обычных толщин. В этом случае с увеличением толщины разрезаемого металла приходится увеличивать давление кислорода перед соплом, сопла же должны иметь расширение на выходе. При этом требуются очень высокие давления в шлангах и рабочей камере редуктора. Уже при резке стали толщиной 600 мм необходимы давления, превышающие 25 кгм/см2, а следовательно, применение специальных «бронированных» шлангов, что сильно затрудняет ведение процесса ручной резки (вследствие большой реактивной «отдачи» кислородной струи), увеличивает потери кислорода за счет остаточного’давления в баллонах и делает невозможным питание кислородом от распределительных трубопроводов, в которых давление не превышает 15 кгс/см2. Кроме того, незначительное нарушение процесса резки может привести к непоправимой порче дорогостоящего изделия» В практике кислородной резки стали больших толщин в настоящее время наибольшее распространение получила резка кислородом низкого давления. При низких скоростях истечения, не превышающих звуковую, каждая частица кислорода имеет возможность дольше соприкасаться с поверхностью разрезаемого металла, благодаря чему уменьшаются бесполезные потери кислорода. Кроме того, при этом уменьшается количество теплоты, уносимой из разреза избыточным кислородом и балластными газами, не участвующими в реакции, сокращается общий расход кислорода, хотя ширина реза несколько увеличивается. При этом наиболее высокая экономичность процесса и наилучшее качество поверхности обеспечиваются при давлении кислорода перед соплом в пределах 0,5—1,5 кгс/см2 и простых цилиндрических соплах без расширения на выходе. При резке стали больших толщин с целью уменьшения нагрева мундштука отраженным теплом и во избежание засорения каналов для выхода горючей смеси брызгами шлака и искрами следует поддерживать расстояние от конца мундштука до поверхности разрезаемого металла значительно большим, чем при обычной резке (40—70 мм). Для устранения подпора газов и для свободного вытекания шлака подготовленное для резки изделие укладывают на опоры или под ним выкапывают приямок такой глубины, чтобы высота свободного пространства под изделием в месте реза составляла 300—500 мм, При резке стали больших толщин процесс окисления металла по всей толщине протекает значительно медленнее, чем при обычных толщинах. Поэтому успех резки в значительной степени определяется правильным началом врезания кислородной струи в металл. Если в начальный момент врезания кислородной струи металл не сразу прорезается на всю толщину, нельзя уменьшать установленную скорость перемещения резака, так как при этом уменьшается количество шлака, образуемого в единицу времени, и процесс резки может быстро прекратиться. Для успешного ведения резки резак следует перемещать равномерно с заданной скоростью. При этом сквозное прорезание наступает обычно после того, как резак пройдет значительный путь над верхней кромкой разрезаемой детали. Особое внимание необходимо уделять операциям, предшествующим резке. Место начала резки следует хорошо подогреть, причем нагреваемая зона должна больше простираться к низу торцовой поверхности, вдоль линии предполагаемого реза. Если в начальный момент резки образуется слишком большое количество шлака, растекающегося по холодной торцовой поверхности слитка в виде веера и нагревающего широкий участок металла, то уменьшается пробивная сила кислородной струи в нижней части реза, увеличивается отставание и получается расширяющийся к низу рез. Если в момент врезания струи режущего кислорода в металл будет установлено слишком высокое для данного мундштука давление кислорода перед резаком, то цилиндричность струи и плавность ее истечения нарушаются; в результате образуется порог, ниже которого реакция горения прекращается. Существенно влияет на процесс резки стали больших толщин подогревающее пламя. Для увеличения эффективности процесса резки требуется усиленный подогрев нижней части реза. Практически этого достигают, регулируя пламя с заметным избытком ацетилена. В этом случае пламя становится более длинным, чем при избытке кислорода, а выделение тепла становится более равномерным по длине пламени, так как догорание ацетилена осуществляется за счет кислорода режущей струи и подсасываемого воздуха. Оплавление металла у верхней кромки при работе пламенем с избытком ацетилена уменьшается. Общая длина видимого факела пламени (при закрытом вентиле режущего кислорода) должна быть больше толщины разрезаемого металла. Для повышения устойчивости процесса резки в момент врезания кислородной струи в металл мундштук резака целесообразно располагать под небольшим углом к торцовой поверхности слитка с наклоном в сторону перемещения резака. Оптимальный угол отклонения оси мундштука от вертикали составляет 2—3°. Одновременно с пуском струи режущего кислорода следует начинать перемещение резака вдоль линии реза. Вентиль режущего кислорода следует открывать медленно, по мере врезания струи в металл. Необходимое рабочее давление кислорода перед началом работы регулируют по манометру, установленному перед резаком при полностью открытом запорном вентиле. Если струя режущего кислорода начинает «блуждать» от одной кромки к другой и при этом образуется «чернота», нужно повысить скорость перемещения резака, чтобы увеличить количество образующегося шлака. По мере приближения к концу реза необходимо постепенно наклонять мундштук в сторону, обратную перемещению резака, чтобы струя режущего кислорода вначале прорезала нижнюю часть слитка болванки. При резке заготовок круглого сечения поворачивать резак в плоскости реза не требуется. 7. Применение газов — заменителей ацетилена В настоящее время при машинной кислородной резке вместо дорогостоящего ацетилена широко применяют газы-заменители (пропан, природный газ). На основе опыта работы заводов установлено, что замена ацетилена другими газами при машинной резке, несмотря на,некоторое снижение скорости и увеличение времени подогрева перед началом резки, экономически оправдыйает себя вследствие более низкой стоимости заменителей ацетилена. Все_ вновь разрабатываемые конструкции газореза-тельных машин оснащаются огневой аппаратурой, работающей как на ацетилене, так и на заменителях ацетилена. Имеющиеся на производстве машинные ацетилено-кислородные резаки можно легко приспособить для работы на газах — заменителях ацетилена. Для переделки машинных многосопловых резаков, имеющих шесть отверстий для подогревающего пламени, для работы на пропане и природном газе нужно рассверлить эти отверстия до следующих диамеров: в мундштуках № 1, 2 и 3.— до 1.5 мм. в мундштуках № 4 и 5— до JtZ.mm, в мундштуках № 6 и 7 — до 1,9 мм. Если для работы на природном или сжиженном газе переделываются машинные резаки, имеющие кольцевые отверстия для горючей смеси (серийно изготавливаемые Одесским заводом «Автогенмаш»), то необходимо переделать наружные мундштуки, в которых выходные отверстия должны быть увеличены до следующих диаметров: для наружного мундштука № 1—5,8 мм, для наружного мундштука № 2 — 6,8 мм. Внутренние мунштуки остаются неизменными, т. е. наружный диаметр внутренних мундштуков (режущего сопла) № 1, 2, 3 составляет 4,5 мм, № 4, 5 — 5,5 мм. Машинная резка на газах — заменителях ацетилена не отличается от ацетиленовой. Однако при использовании газов — заменителей ацетилена производительность резки несколько снижается в результате увеличения ! времени нагрева перед пробивкой. Реклама:Читать далее:Организация работ при резкеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|