|

|

Категория:

Покрытия Далее: Специальные свойства покртий Защитное действие слоя покрытий, отделяющего конструкционный материал от коррозионной среды, в большинстве случаев носит чисто физический характер. Однако в ряде случаев возможен электрохимический механизм защитного действия, обусловленный природой основы и покровной пленки, а также свойствами коррозионной среды. Для иллюстрации такой возможности рассмотрим несколько типичных примеров. Пусть одна и та же стальная деталь, находящаяся во влажной атмосфере, в одном случае покрыта силикатной эмалью, в другом — медью, а в третьем — цинком. Если слой покрытий во всех случаях является сплошным и беспористым, покрытия представляют собой физический барьер, отделяющий сталь от окружающей среды и исключающий возможность коррозионного разрушения основного металла. Но если по тем пли иным причинам покровные пленки окажутся не идеально сплошными и атмосферный кислород найдет доступ к поверхности стали, эффективность защиты в рассматриваемых нами примерах окажется принципиально различной. Стеклоэмалевая покровная пленка, являясь диэлектриком, не будет принимать непосредственного участия в возникновении и развитии электрохимической коррозии на стали. В этом случае на свободных от покрытия участках стали коррозионное разрушение протекает по приведенной выше схеме за счет работы микрогальванических элементов, образующихся па поверхности основного металла. При локальном обнажении стали под медным покрытием коррозионный процесс развивается главным образом за счет работы короткозамкнутой электрохимической пары медь — железо, в которой медь, как более благородный металл, будет нерастворимым электродом — катодом, а сталь — интенсивно растворяющимся анодом. Большая разность потенциалов между медью и железом создает условия для более интенсивной электрохимической коррозии, чем в случае неомедненной стали. Поэтому, когда металл покрытия является менее активным, чем металл основы, сплошность и беспористость покровных пленок является одним из решающих условий надежной антикоррозионной защиты конструкционных металлов. В третьем варианте защитного покрытия, металл покрытия — цинк — является более активным (электроотрицательным), чем сталь и потому в первую очередь подвергается окисляющему действию атмосферного кислорода. Разрушаясь, он сохраняет основной металл— сталь. В этом и других аналогичных случаях покрытие выступает как протектор, а защита носит электрохимический характер. Таким образом, все защитные покрытия на металлах делятся на нейтральные, катодные и анодные. Конечно, в реальных условиях течение коррозионного процесса может значительно усложняться наложением различных дополнительных факторов и потому деление это является до некоторой степени условным. Оценка покрытий на основании их химической или электрохимической активности по отношению к материалу основы является лишь одним из критериев, характеризующих их защитные св-ойства. Выбор оптимального тля данного случая защитного покрытия и его толщины можно сделать только с учетом ряда взаимосвязанных обстоятельств. При этом отправными данными всегда являются природа и способ формообразования конструкционного материала и особенности эксплуатационной среды.

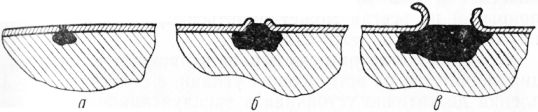

Рис. 1. Зависимость защитных свойств покрытия от степени его сцепления с основой. Непременным условием для любого выбранного варианта является надежное сцепление (адгезия) покрытия с основой и отсутствие сквозных пор в покровной пленке. Коррозионный процесс, зародившийся на участке сквозной поры или царапины, при идеальном сцеплении мог бы иметь локальное значение. В случае ослабленного сцепления продукты окисления способствуют отрыву покровной пленки по периметру коррозионного очага, непрерывно расширяя фронт контакта основного металла с коррозионной средой. Сила сцепления, или адгезионная связь покрытия с поверхностью конструкционного материала, характеризуется двумя составляющими — специфической и механической. Первая является определяющей и зависит от совокупности физико-химических свойств основы и покрытия. Вторая составляющая менее эффективна и проявляется при нанесении покрытий на сильно развитую (шероховатовую) поверхность. Недостаточное сцепление покрытия с основой при наличии в нем сетки сквозных пор создает условия для интенсивного протекания процесса электрохимической коррозии, особенно в тех случаях, когда основной металл более активен, чем покрытие. С ростом толщины покрытия количество пор, доходящих до основного металла, Уменьшается и при определенных толщинах покровные пленки становятся практически беспористыми. Таким образом, улучшение защитных свойств покрытия, казалось бы, находится в прямой связи с увеличением его толщины. Однако для большинства покровных пленок рост толщины связан с возникновением в них внутренних напряжений, отрицательно сказывающихся на прочности сцепления. Такая зависимость становится особенно ощутимой в тех случаях, когда детали в процессе сборки или эксплуатации испытывают механические и тепловые нагрузки. В этой связи толщина покрытий не всегда может являться критерием их эксплуатационной надежности. Если покрытие не испытывает в процессе эксплуатации значительных истирающих усилий, а сама покровная пленка достаточно устойчива в эксплуатационной среде, толщина покровной пленки должна быть не более той, которая обеспечивает беспористость. Если же условия эксплуатации связаны с физическим или химическим износом самой покровной пленки, толщина покрытия должна быть соответственно увеличена. При этом, следует учитывать связь между макрорельефом поверхности основы, который зависит от принятой технологии изготовления деталей, сцеплением и пористостью. Известно, что сцепление покрытия с основой при прочих равных условиях всегда больше на шероховатой, а пористость — при одинаковых толщинах — меньше на гладкой поверхности. Многие защитные пленки по основным физико-химическим показателям могли бы служить надежной защитой от коррозии. Однако плохое сцепление с поверхностью конструкционных материалов ограничивает их самостоятельное применение. Наоборот, ряд покрытий, имея хорошее сцепление с основой, даже в относительно толстых слоях обладает повышенной пористостью. Иные, обладая высокими адгезионными свойствами и беспористостыо, плохо сопротивляются истиранию и атмосферным влияниям. Последнее особенно существенно, когда покрытия наряду с защитными должны обладать определенными декоративными свойствами. Таким образом, сложный и подчас противоречивый комплекс требований, предъявляемых к защитным и особенно к защитно-декоративным покрытиям, редко удается обеспечить нанесением однородных пленок. В ряде случаев возникает необходимость применения двух- и трехслойных комбинированных покрытий. Например, нанесение цинкового покрытия является одним из самых распространенных способов предохранения черных металлов от коррозии и представляет классический пример электрохимической (протекторной) защиты. Однако сам цинк, вследствие его химической активности, сравнительно быстро разрушается, особенно в атмосфере, загрязненной промышленными газами, с образованием рыхлых продуктов коррозии. Если же цинковую пленку, нанесенную на сталь, защитить лакокрасочным покрытием, устойчивым в атмосферных условиях, то антикоррозионные свойства и долговечность такой двухслойной композиции резко возрастут. Лаковая пленка, облагораживая цинк, будет предохранять его от разрушения, а он в свою очередь электрохимически защитит основной металл от коррозии.

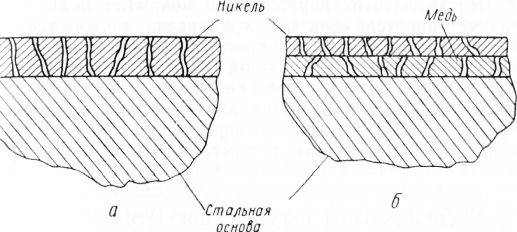

Рис. 2. Модель пористости однослойного (а) и двухслойного (б) покрытий на стальной основе. Очень часто правильно выбранная комбинация различных по своим физико-химическим характеристикам пленок при незначительном увеличении суммарной толщины покровного слоя коренным образом улучшает антикоррозионные свойства покрытий. В технологии защитно-декоративных металлопокрытий широко применяется никелирование стали с нанесением подслоя меди. Такая комбинация обеспечивает более надежную защиту стали от коррозии, чем покрытие из чистого никеля при одинаковой толщине покровных пленок, так как возможность образования сквозных пор, доходящих до основного металла, в случае Двухслойного покрытия медь — никель уменьшается. Однако электрохимическое поведение никеля в случае двухслойного покрытия коренным образом изменяется. В случае непосредственного контакта со сталью никель выступает как более благородный металл, в то время как, соприкасаясь с медью в электрохимической паре медь — никель, он в большинстве случаев становится растворимым электродом, сравнительно быстро тускнея и разрушаясь во влажность атмосфере. Этот недостаток двухслойного покрытия медь — никель устраняется, если на слой никеля нанести тонкую пленку электролитического хрома, который, обладая высокой инертностью во влажной атмосфере, будет защищать никель от потускнения и способствовать сохранению блеска покрытия в процессе длительной эксплуатации. Другие аналогичные примеры будут приведены в главе о комбинированных покрытиях. Реклама:Читать далее:Специальные свойства покртийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|