|

|

Категория:

Шлифовальные станки В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга.

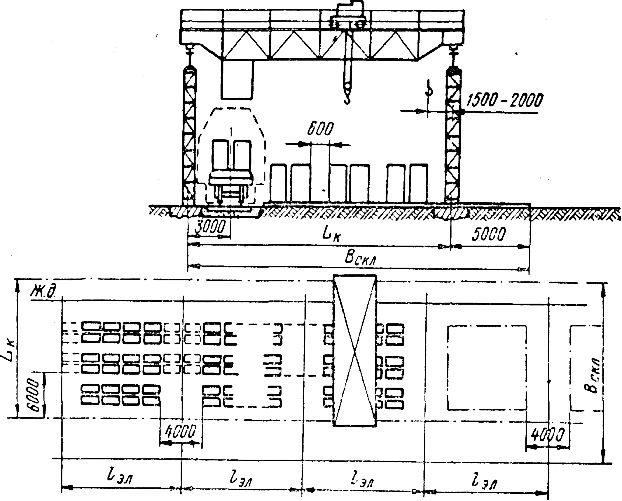

Рис. 1. Способы шлифования периферией круга: Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола. При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается. Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу Я всю глубину. При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола oсуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, по. этому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга. Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа. Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом последний обеспечивает возможность получения более высокой точности обработки. При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга. Разновидностью плоского шлифования периферией круга является профильное шлифование. От плоского врезного шлифования профильное отличается главным образом применением фасонного круга, что требует специальных устройств для профилирования круга. Практически методом профильного шлифования можно обработать любой «открытый профиль», т. е. такой, у которого нет поднутрений. В отличие от применяемых для обработки профильных поверхностей методов лезвийной обработки, таких, как строгание, фрезерование, протягивание, при профильном шлифовании твердость обрабатываемого материала не имеет значения. В последнее время все большее распространение получает шлифование непосредственно по целому металлу. Ограничением является лишь требуемая точность.

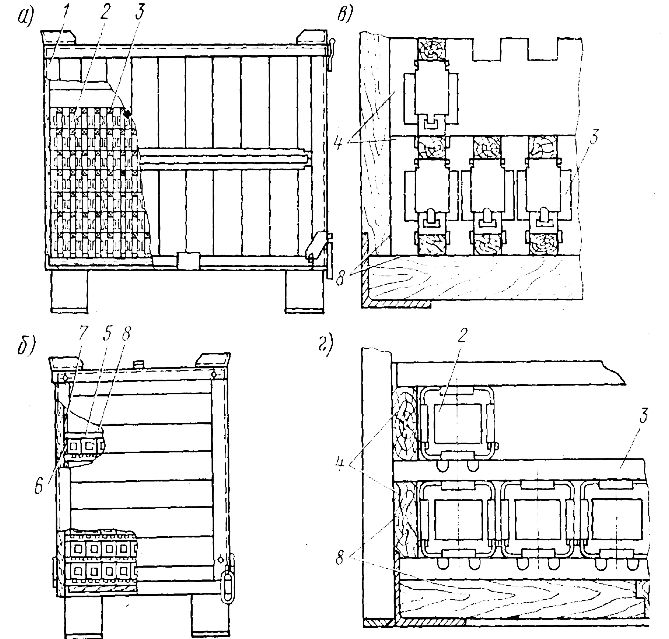

Рис. 2. Применяемые методы шлифования шлицев Одновременное шлифование тремя кругами уступает по точности и производительности шлифованию одним профильным кругом. Преимуществом этого способа является возможность применения кругов различной твердости для шлифования дна и боковых сторон. Применяется также раздельное шлифование боковых сторон и дна шлицев. Недостатком этих способов по сравнению с первым является значительно меньшая производительность, необходимость переналадки станка со шлифования дна на шлифование боковых сторон или наличия двух станков. Преимуществом—возможность применения кругов различных характеристик. При шлифовании торцом круга наибольшее распространение получили следующие способы. 1. Однопроходный способ шлифования, применяемый на станках с круглым столом, при котором вертикальная подача круга осуществляется сразу на всю глубину шлифования и съем всей величины припуска производится за один оборот стола, вращающегося с небольшой скоростью. Для возможности съема большего припуска и обеспечения высокой точности обработки применяют станки с несколькими шлифовальными головками, расположенными на одной окружности концентричной оси вращения стола. При этом припуск снимается последовательно всеми кругами, под которыми проходит деталь, первый круг снимает наибольшую часть припуска, каждый последующий снимает все меньше и меньше, последний круг служит для доводки. При этом способе шлифования облегчается автоматизация загрузки и выгрузки деталей, что дела] ет особенно эффективным применение его в условиях массовой производства. 2. При многопроходном шлифовании деталь, установленная на столе, перемещается с относительно большой скоростью (до 50 м/мин), несколько раз проходит под шлифовальным кругом постепенно подаваемым на глубину, до тех пор, пока не будет снят весь припуск. Последние ходы осуществляются с очень малой вертикальной подачей или вовсе без подачи (выхаживание). 3. Двустороннее шлифование является разновидностью торцового шлифования, при этом повышается производительность за счет одновременного шлифования двух торцов и не требуется предварительной подготовки базы как на плоскошлифовальном станке. При двустороннем шлифовании применяется метод глубинного шлифования, т. е. вся величина припуска снимается за один ход, при этом происходит главное движение резания, создаваемое вращением шлифовального круга, и главное движение подачи — прямолинейная или круговая подача детали, зависящая от схемы резания. При шлифовании торцом круга дуга контакта круга с деталью относительно большая, что делает этот метод плоского шлифования высокопроизводительным, но приводит к затруднению отвода стружки и возникновению в зоне шлифования довольно высоких температур, что снижает точность обработки, особенно при обработке с круговой подачей. Реклама:Читать далее:Устройство плоскошлифовальных станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|