|

|

Категория:

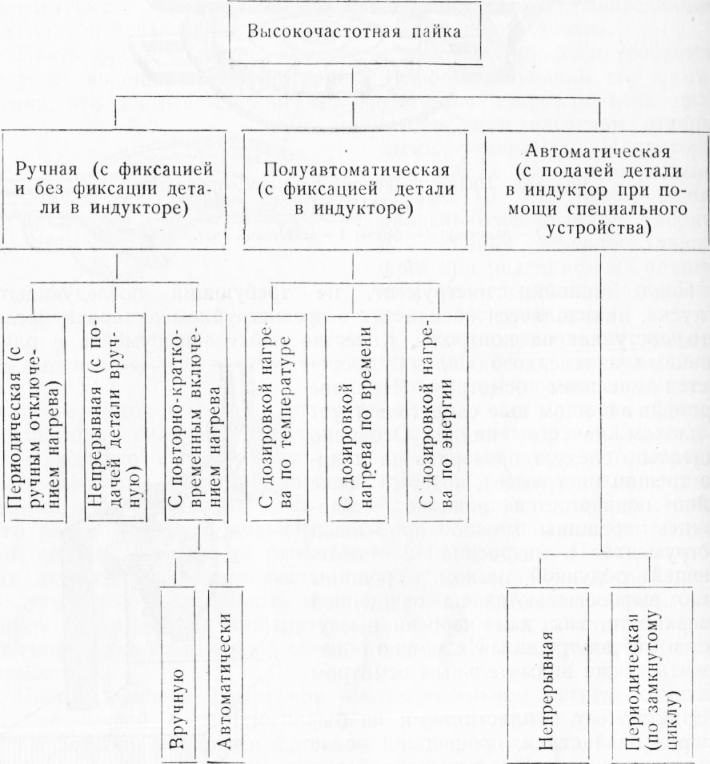

Пайка при индукционном нагреве Все существующие способы пайки токами высокой частоты по характеру внесения деталей в индуктор, дозировке и отключению нагрева можно отнести к трем основным группам:

Рис. 1. Классификация способов высокочастотной пайки

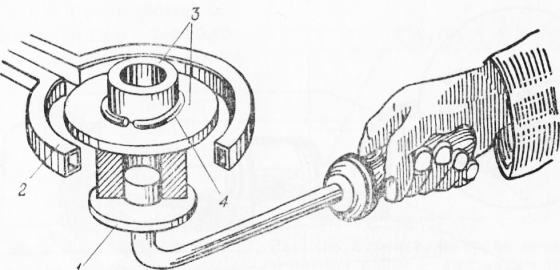

Каждая группа разбивается на несколько подгрупп (рис. 1). Ручная пайка может быть следующих разновидностей: а) Ручная периодическая пайка с ручным отключением нагрева. При этом способе детали паяются по одной. После внесения детали индуктор с помощью ручной или ножной кнопки включается нагрев. Деталь находится в несложном приспособлении или на оправке в руках рабочего, который по мере надобности отдаляет или приближает отдельные места спая к индуктору (рис. 2). Индуктор в этом случае большей частью делается одно- или двух-витковым для получения концентрированного нагрева в узкой зоне спаиваемого изделия. При достижении необходимой температуры, о чем судят «на глаз» по расплавлению припоя и цвету каления места спая, нагрев отключается до внесения в индуктор следующей детали.

Рис. 2. Ручная периодическая пайка деталей:

1 — оправка; 2 — индуктор; 3 — спаиваемые детали; 4 — припой

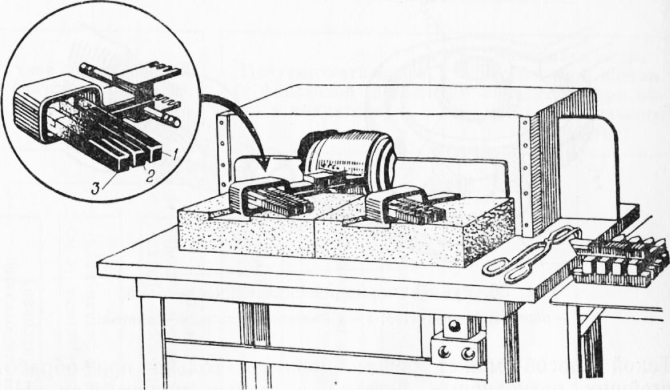

Такой способ может рекомендоваться только при обработке простейших разнотипных деталей в малых количествах. Недостатки данного способа: незначительная производительность, плохое использование генератора, необходимость высокой квалификации рабочего. б) Ручная непрерывная пайка с подачей деталей в индуктор без снятия напряжения с последнего. При этом способе детали вносятся в многоместный индуктор одна за другой и, по мере их нагрева до необходимой температуры и завершения пайки, извлекаются и заменяются новыми. В тот момент, когда деталь, ранее других помещенная в индуктор, достигает температуры пайки, все следующие за ней детали еще находятся на предварительном подогреве. Таким образом, каждая из деталей достигает температуры пайки с отставанием на несколько секунд от предыдущей. Партия деталей обрабатывается без выключения генератора. Такой вид пайки позволяет лучше использовать генератор и дает более высокую производительность. Он применяется, главным образом, для пайки резцов с пластинками из твердых сплавов (рис. 3), где качество пайки целиком зависит от опыта рабочего. в) Ручная пайка с повторно-кратковременным включением нагрева вручную. Этот способ пайки мало отличается от способа, указанного в пункте а. Разница заключается только в том, что в данном случае деталь нагревается до максимально допустимой температуры на поверхности, после чего напряжение с индуктора снимается, происходит выравнивание температуры в детали за. счет теплопроводности, затем снова подается нагрев и т. д. до тех пор, пока не расплавится припой и в месте спая не будет достигнута необходимая температура. При этом включение и отключение генератора производится чаще всего ножной педалью. Этот вид пайки применяется в тех случаях, когда приходится спаивать толстостенные детали с тонкостенными, а также если генератор имеет плохую регулировку и может работать только на мощностях, больших, чем необходимая для пайки данной детали.

Рис. 3. Ручная непрерывная пайка резцов на двухпозиционном станке:

1 — резец только что внесен в индуктор; 2 — резец нагрелся до температуры плавления припоя; 3 — припой расплавился, резец достиг температуры пайки

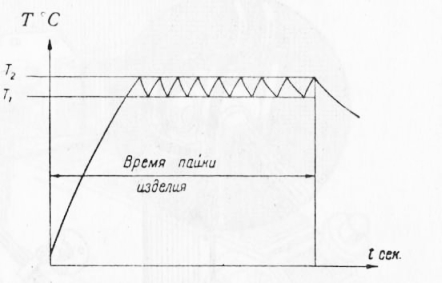

При использовании для целей пайки мощных ламповых генераторов, работающих по одноконтурной схеме, например, генераторов АЗ-46, у которых невозможна плавная регулировка режима, часто пользуются способом повторно-кратковременного включения нагрева вручную. г) Ручная пайка с автоматическим повторно-кратковременным включением нагрева при ограничении максимальной температуры. Отличительной особенностью ее является наличие фотоэлектрического пирометра, управляющего генератором. Пирометр при помощи реле отключает генератор при нагреве детали до максимально допустимой температуры Т2 и включает его вновь при снижении температуры до величины Т. Таким образом, производится многократный нагрев детали до температуры Т2, что иногда необходимо для пайки массивных деталей, требующих передачи тепла посредством теплопроводности для полного расплавления припоя и хорошей пропайки по всему сечению. При работе фотопирометр устанавливается по цвету каления металла спаиваемой детали, что может быть успешно осуществлено только при пайке черных металлов твердыми припоями. Характер нагрева изделия в индукторе при описываемом способе пайки показан на рис. 4. При этом способе качество пайки в меньшей мере зависит от рабочего, так как перегрев детали исключается. Невозможность паять этим способом одновременно несколько деталей и отсутствие достаточно количества фотопирометров на заводах ограничивают область его применения.

Рис. 4. Характер нагрева детали в индукторе при пайке с автоматическим повторным включением и отключением источника питания при помощи фотоэлектрического пирометра:

Г1— температура пайки; Г3—максимально допустимая температура перегрева детали при пайке данным припоем

Полуавтоматическая пайка является более совершенным технологическим процессом по сравнению с ручной. В этом случае подготовленные к пайке детали закрепляются в жестком приспособлении, дающем возможность точно фиксировать положение места спая по отношению к индуктору. Установка и съем деталей, а также включение нагрева производится вручную, а выключение происходит автоматически после окончания процесса пайки. Существуют три основные разновидности такого процесса. При постоянных размерах детали, неизменных зазорах между нею и индуктором и одинаковых условиях теплоотдачи в окружающую среду температура места пайки зависит в основном от количества переданной в деталь энергии, поэтому дозировка по энергии дает наилучшие результаты. На качество пайки при этом почти не влияют колебания напряжения сети, нестабильность режима генератора и т. д.

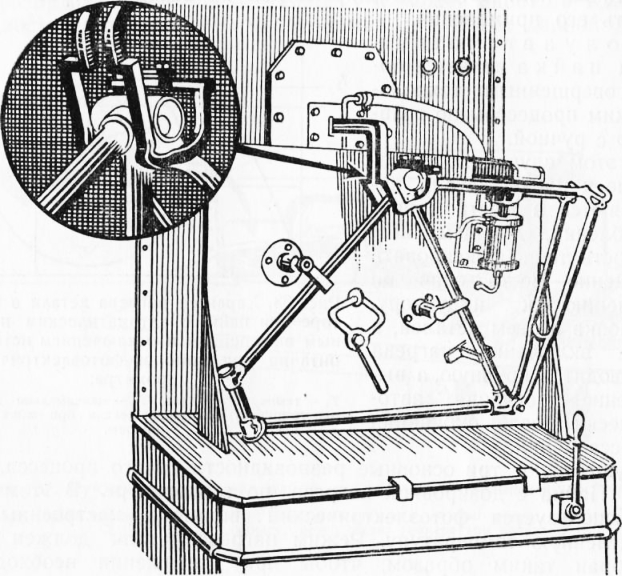

Рис. 5. Станок системы Московского автозавода для полуавтоматической пайки узла рамы велосипеда

До настоящего времени этот способ пайки еще почти не применяется из-за отсутствия промышленного изготовления соответствующих реле. Автоматическая пайка с подачей деталей в индуктор при помощи специальных устройств может быть непрерывной и периодической. В первом случае детали непрерывно поступают в индуктор, перемещаясь при помощи конвейерной ленты или вращающегося диска. Индуктор при этом должен быть проходным, позволяющим деталям свободно поступать в зону его действия и выходить из нее (рис. 6.). Этот способ пайки, наиболее производительный и эффективный, пригоден главным образом для обработки мелких деталей при массовом их производстве. Он требует стабильного режима генератора и постоянной скорости подачи деталей. Процесс автоматической периодической пайки осуществляется при помощи специальных автоматов, обеспечивающих работу по определенному циклу, который состоит из доставки детали в индуктор, включения, выдержки и отключения нагрева, охлаждения детали до температуры затвердевания припоя, удаления ее из индуктора и подачи новой детали — с нее начинается следующий цикл. В условиях массового производства высокочастотная пайка может быть применена успешно только при возможно полной автоматизации процесса. При питании нагревательного индуктора от машинного генератора, который снабжен электромашинным усилителем, автоматически поддерживающим напряжение генератора постоянным, автоматизация процесса высокочастотной пайки осуществляется легко. Этому способствует наличие измерительной аппаратуры, работающей в диапазоне звуковых частот. Получить стабильный режим нагрева в случае питания индуктора от лампового генератора значительно труднее. При пользовании ламповыми генераторами процесс пайки может быть автоматизирован лишь при условии питания генератора от стабилизированных источников как по цепи накала ламп, так и по цепи анода. Выпускаемые в настоящие время ламповые генераторы для высокочастотного нагрева к сожалению не имеют стабилизации анодного напряжения. Следует полагать, что в ближайшее время возможно будет широко использовать в промышленных высокочастотных установках схему стабилизации анодного напряжения, разработанную и испытанную в НИИ ТВЧ им. проф. В. П. Вологдина, основанную на применении магнитных усилителей для стабилизации напряжения путем воздействия на сетки тиратронов анодных выпрямителей.

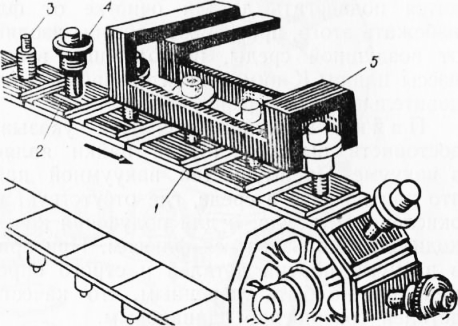

Рис. 6. Автоматическая пайка с непрерывной подачей деталей в индуктор:

1 — лента конвейера; 2 — керамические подставки; 3 — оправка для насадки детали; 4 — спаиваемые детали; 5 — проходной индуктор

Реклама:Читать далее:Пайка в вакууме и в восстановительной атмосфереСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|