|

|

Категория:

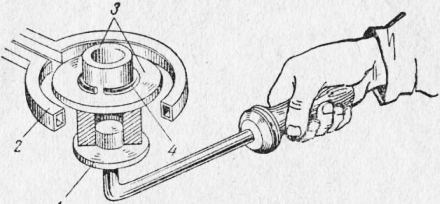

Пайка Далее: Контактная пайка Высокочастотную пайку с применением твердых припоев подразделяют на ручную, полуавтоматическую и автоматическую. При ручной высокочастотной пайке узлы, подлежащие пайке, помещают в индуктор вручную в несложном приспособлении по одной штуке, после чего каждый раз включают ток. После выключения тока спаянный узел вынимают из индуктора и устанавливают новый. Такой процесс называется ручной периодической пайкой. Он может быть рекомендован только для пайки простейших деталей в небольших количествах. Ручная пайка также может быть непрерывной с подачей узлов в многоместный индуктор без снятия напряжения. В этом случае повышаются производительность и коэффициент полезного действия высокочастотной установки. Полуавтоматическая пайка по сравнению с ручной является более совершенным технологическим процессом. При этом способе пайки узлы закрепляют в специальном приспособлении и точно фиксируют по отношению к индуктору. Установка узлов, съем и включение нагрева осуществляют вручную, & отключение автоматически в конце процесса пайки. Автоматическая высокочастотная пайка изделий является наиболее производительным и эффективным, способом пайки в условиях массового производства. Узлы, подлежащие пайке, подаются в индуктор при помощи конвейерной ленты или вращающегося диска.

Рис. 1. Ручная периодическая пайка:

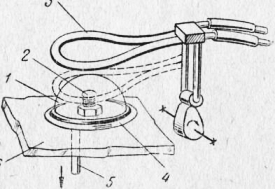

Рис. 2. Схема индукционной пайки в вакууме Подробное описание автоматической высокочастотной пайки дано в главе «Механизация и автоматизация паяльных работ». Высокочастотная (индукционная) пайка в вакууме производится с целью предотвратить окисление места соединения изделия кислородом воздуха, другими словами, при пайке изделие изолируется от воздушной среды. На рис. 2 показана схема индукционной пайки в вакууме. Изделие, подлежащее пайке, помещают на столе и накрывают стеклянным колпаком, снабженным уплотняющей резиновой прокладкой. Затем из-под стеклянного колпака откачивают воздух через отверстие в столе, создавая под колпаком разрежение, опускают на колпак индуктор и включают генератор. Энергия тока высокой частоты через защитный колпак поступает к узлу, нагревает его, плавит припой и таким образом осуществляется пайка. По окончании пайки и охлаждения изделия в вакууме под колпак подают воздух, затем изделие извлекают. Этот способ пайки применяют для изготовления небольших изделий крупными сериями, его достоинством является возможность автоматизации процесса. Высокочастотная пайка в защитной среде является более производительным процессом пайки, чем высокочастотная пайка в вакууме. Этот способ пайки осуществляют в специальном контейнере, но токи не индуктируются в деталях, нагревается весь контейнер и тепло к деталям передается через восстановительную среду. По сравнению с пайкой в печах и печных контейнерах цикл пайки деталей в контейнере с высокочастотным нагревом происходит значительно быстрее и может быть сокращен по сравнению с пайкой в печах в пять—десять раз.

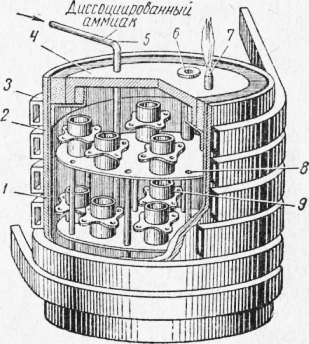

Рис. 3. Контейнер для высокочастотной пайки в восстановительной среде Контейнер высокочастотного нагрева показан на рис. 3. По внешнему виду он напоминает бочонок, изготовленный из жаропрочной листовой стали. Контейнер состоит из корпуса, имеющего слой теплоизоляции, крышки, трубки для отвода восстановительной среды, гнезда для термопары. Детали устанавливают в контейнере на подставки. Вокруг контейнера помещается многовитковый индуктор, с помощью которого осуществляется нагрев. В качестве защитной среды применяют диссоциированный аммиак, азот и формиргаз, состоящий из азота с добавкой 10% водорода. Газ подается в контейнер через трубу. Качество пайки в контейнерах с высокочастотным нагревом не уступает качеству пайки в специальных печах с восстановительной атмосферой. Пайка токами высокой частоты по сравнению с другими способами имеет следующие преимущества: Реклама:Читать далее:Контактная пайкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|