|

|

Категория:

Художественное материаловедение Далее: Алюминий и магний Сталь получается из передельного чугуна путем его переплавки. Во время переплавки из чугуна выгорает часть примесей, так как они окисляются легче, чем железо. Сталь обладает более высокими физико-механическими свойствами по сравнению с чугуном. Она закаливается, куется, прокатывается, хорошо режется, может отливаться. В древности мягкую сталь (техническое железо) добывали сыродутным способом непосредственно из руды. В 1740 г. в Англии начали получать сталь в тиглях. В 1784 г. появился способ пудлингования, т. е. получение стали в тестообразном состоянии из чугуна в пламенных печах. Но эти способы были очень малопроизводительны. В 1856 г. Г. Бессемер открыл новый способ получения стали, названный по его имени бессемеровским; в 1878 г. С. Томас несколько видоизменил этот способ, который теперь называется томасовским. При бессемеровском способе получения стали расплавленный передельный чугун наливают в конвертер, представляющий собой стальной сосуд грушевидной формы, выложенный внутри огнеупорным динасовым кирпичом, приготовленным из молотого кварца и извести. Конвертер продувается воздухом. Под действием кислорода воздуха температура чугуна поднимается до 1500—1600 °С и примеси выгорают. Прежде всего выгорает кремний, затем марганец и, наконец, углерод. Однако сера и фосфор не выгорают и переходят в сталь. Для перевода фосфора в шлак необходима известь, с которой фосфор образует соединение. Но вводить известь в бессемеровский конвертер нельзя, так как она разрушает динасовый кирпич. В томасовском конвертере динасовый кирпич (кислый) заменен на доломит (смесь карбоната магния и кальция). В томасовский конвертер вместе с чугуном загружают известь, благодаря которой фосфор и сера (до 30%) переходят в шлак и удаляются из металла. Томасовский шлак является ценным фосфористым удобрением в сельском хозяйстве. Сталь, получаемая бессемеровским и томасовским способами, называется конвертерной. Качество этой стали сравнительно невысокое. Бессемеровская сталь идет для приготовления рельсов, труб, болтов и т. п. Томасовская сталь более мягкая; она идет на прокат листовой стали (кровельного железа), проволоку и т. п. Преимущество этих способов заключается в том, что процесс получения стали идет очень быстро— 15—30 мин, не требуется топливо и стоимость конвертерной стали невысока. Главнейшими недостатками этого способа являются большой угар металла (до 15%); ограниченный состав чугунов (только кремнистые и фосфористые), пригодных для переработки этим способом; трудность получения стали определенного состава вследствие большой скорости процесса переплавки. В последнее время при конвертировании начали применять автоматику, что позволило получить этим способом стали определенных марок. Разработан конвертерный метод производства стали с применением кислорода, который дает возможность получать сплав, по качеству равный мартеновскому. Однако на Южном Урале есть узкоколейная дорога от Катав-Ивановска до Белорецка. Рельсы этой дороги прокатаны в 1875 г. из стали, отлитой бессемеровским способом на Саткинских заводах. Их твердость, как у сегодняшнего победита. Поэтому неудивительно, что во время Великой Отечественной войны эти рельсы шли на изготовление резцов. Состав и термообработка этой стали до сих пор остаются загадкой. Для получения качественных сталей с 1862 г. применяется мартеновский способ. Плавка производится в специальных мартеновских печах, которые обычно отапливаются горючими газами с температурой до 1750 °С. Этим способом можно варить сталь из чугуна, а также из лома черных металлов (скрапа). Процесс продолжаестя несколько часов, что позволяет брать пробы и устанавливать качество и состав стали. Мартеновская сталь идет для изготовления листовой, сортовой и фасонной стали, а также высококачественной и легированной. В последнее время разработаны способы кислородного дутья, которые во много раз сокращают сроки получения стали. В настоящее время очень широко распространено производство стали в электрических печах. В России первая дуговая электропечь для плавки стали была установлена в 1910 г. Однако широкое промышленное применение электроплавка получила лишь с XX в. Сейчас Советский Союз стоит на первом месте в Европе по количеству электропечей и выплавляемой электростали. Различают два типа электропечей: дуговая и индукционная. Дуговая печь нагревается за счет электрической дуги. В последнее время широко применяют печи с замыканием дуги на ванну. Емкость дуговых печей 0,5—150 т стали. Индукционные печи в СССР стали применять с 1931 г. Емкость кционной печи достигает 12 т. Она состоит из тигля, вокруг косого намотана спираль из медной трубки; внутри трубки циркулирует охлаждающая вода. По трубке пропускают переменный ток 20-30 тыс. периодов в секунду. В тигель загружают металл, подлежащий переплавке. Протекающий по спиральной трубке ток высокой частоты возбуждает в металле магнитное поле с вихревыми токами фуко, которые и служат источником тепла (до 2000 °С). Индукционные печи обладают следующими преимуществами: под действием вихревых токов металл хорошо перемешивается, печь имеет большую производительность и высокий коэффициент полезного действия. В настоящее время производится большое разнообразие сортов стали. В зависимости от химического состава и области применения их классифицируют на группы. Для изготовления инструментов обычно применяются высокоуг-перодистая и быстрорежущая, относящаяся к группе легированных. Остальные сорта стали в области художественной промышленности применяются очень редко или совсем не применяются. Углеродистыми называются такие стали, структура и свойства которых определяются процентным содержанием углерода. Кроме углерода в этих сталях всегда присутствуют марганец, кремний, фосфор и сера. Качественные отличаются от обыкновенных более высокими механическими свойствами, они дороже и применяются для изготовления ответственных деталей в машиностроении, а в художественной промышленности используются очень редко. Обыкновенные углеродистые стали подразделяются на восемь марок от СтО до Ст7. В табл. 10 приведены характеристики этих марок. Обыкновенные углеродистые стали очень широко применяются как поделочный материал, из которого изготовляются различными способами художественные изделия. На рис. 1 дана деталь кованой декоративной решетки, выполненной из стали (худ. М. В. Скотнико-ва). Современная промышленность выпускает эти стали в виде различных полуфабрикатов и заготовок, получаемых прокаткой, из которых путем последующей обработки можно выполнить готовые изделия, в том числе предметы художественной промышленности. Стальной прокат подразделяется на группы: Листовой прокат подразделяется на толстые (толще 4 мм) и тонкие листы. Например, кровельная сталь (кровельное железо), листовая декопированная сталь, т. е. отожженная и травленая сталь, которая становится мягкой и более устойчивой против коррозии; белая жесть — тонкие листы мягкой стали, покрытые с обеих сторон слоем олова; черная полированная жесть и т. п. Сортовой прокат различается по размерам: крупный, средний и мелкий и по форме: квадратный, полосовой, трехгранный, шестигранный, круглый, полукруглый, сегментный. Кроме того, прокат бывает: угловой, коробчатый (или швеллерный), тавровый, двутавровый, зетовый, колонный, рельсовый и др. Мягкая малоуглеродистая сталь или, как ее раньше называли, поделочное железо, для выделки различных художественных изделий применялась с давних пор. В Древней Руси наряду с железом (малоуглеродистой сталью) была известна и высокоуглеродистая сталь с хорошей однородной структурой и содержанием углерода от 0,35 до 0,85%. В древнерусских письменных памятниках она упоминается под специальными терминами: «Оцел» и «Харолуг», а в XVII в. появляется еще один термин «Уклад», тоже обозначающий высокоуглеродистую сталь. Эта сталь вместе с железом шла на выделку сложноузорчатых сварных клинков, мечей, кинжалов, ножей и т. п., которые изготовлялись по весьма сложной технологии. Примером крупного древнерусского художественного изделия XVII в. является флюгер, в свое время украшавший Владимирскую башню Московского Китай-города (рис. 2). Он изготовлен древнерусскими кузнецами-умельцами из малоуглеродистой стали (ковочного железа) свободной ковкой. Более поздним примером, относящимся к XIX в., является железный петух на шпиле Казанского вокзала в Москве, выполненный в кузнечной технике из листовой стали П. Н. Шабаровым по проекту архитектора А. В. Щусева. В советском прикладном искусстве сталь также является одним из основных материалов при производстве крупных декоративных изделий (витражей, решеток и пр.).

Рис. 1. Декоративная решетка. Кованая сталь (современная работа) Художник М. В. Скотникова. МВХПУ

Инструментальная углеродистая сталь служит основным материалом для изготовления инструментов и приспособлений для художественной обработки других металлов. Из нее делают различные резцы, штихели, чеканы, граверные пуансоны, матрицы, молотки, пресс-формы и т. п. Эта сталь содержит 0,6—1,4% углерода. ГОСТом установлено шесть марок инструментальной углеродистой стали. Марки обозначаются буквой У, указывающей, что это сталь углеродистая; цифры, следующие за буквой, означают среднее содержание углерода, выраженное в десятых долях процента Легированные стали делятся на две группы: легированные конструкционные и легированные инструментальные. Первые применяются как поделочный материал, вторые — на производство инструментов и приспособлений. Легированные стали обладают одновременно высокой прочностью и пластичностью. Такое сочетание в углеродистых сталях получить невозможно. Легирующие элементы, входящие в состав стали, участвуют в образовании структуры и влияют на различные свойства стали. Легированные стали маркируют буквами и цифрами, характеризующими состав и содержание основных компонентов. Двузначная цифра слева указывает содержание углерода, выраженное в сотых долях процента. Легирующие металлы обозначают следующими буквами: Цифры после букв указывают процентное содержание соответствующего металла, выраженное в целых единицах; причем цифра 1 не ставится. Буква А в конце марки указывает на высококачествен-цость стали (она отличается от качественной меньшим содержанием серы и фосфора).

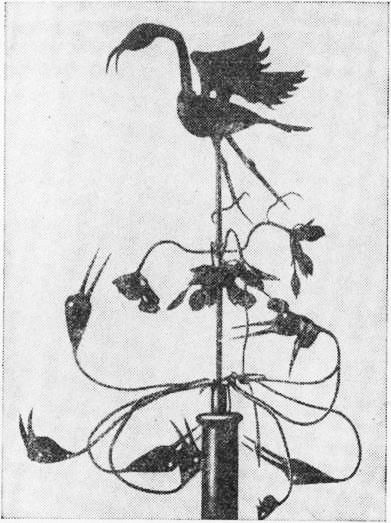

Рис. 2. Кованый железный флюгер с Владимирской башни Китайгорода XVII а.

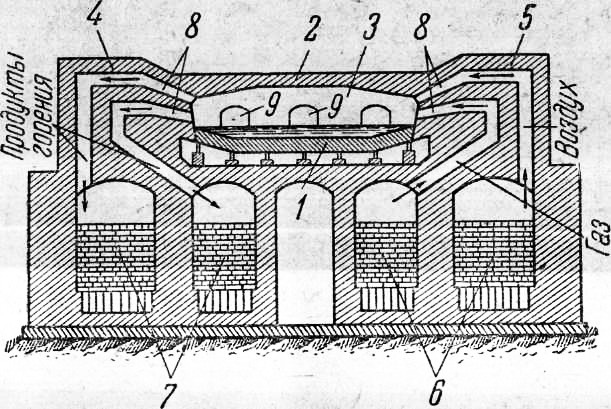

Некоторые марки стали специального назначения, обладающие особыми свойствами, маркируются специальными буквами, которые ставят впереди марки: Например, марка 15ХА означает: хромистая высококачественная сталь с содержанием углерода 0,15% и хрома около 1%; марка 20ХГС — хромокремнемарганцевая сталь с содержанием углерода 0,20%; хрома около 1 %; кремния около 1 %; марганца около 1 %. Для производства художественных изделий особый интерес представляет нержавеющая сталь. По своему составу она относится к высоколегированным сталям с малым содержанием углерода (0,14—0,23%), высоким содержанием хрома (10—23%) и никеля (4-10%). Нержавеющая сталь отличается высокой коррозионной стойкостью. На открытом воздухе без каких-либо дополнительных покрытий она хорошо сохраняет свой первоначальный серебристый цвет и блеск. Наша промышленность выпускает нержавеющую сталь в виде листов толщиной 0,1—2 мм. Эти сортаменты очень удобны для производства различных художественных изделий. Они достаточно вязки и пластичны, хорошо дифуются, принимая объемную форму, сравнительно легко режутся, сверлятся, а также поддаются сварке и пайке. Примером современного художественного произведений, выполненного из нержавеющей стали, может служить монументальная скульптурная группа «Рабочий и колхозница» по модели скульптора В. И. Мухиной для советского павильона на Парижской выставке, установленная в настоящее время около Выставки достижений народного хозяйства. Огромная скульптура высотой до 24 м выколочена из тонких листов нержавеющей стали толщиной 0,5 мм, укрепленных на стальном каркасе. Листовая нержавеющая сталь применяется и в архитектуре — она очень декоративна и долговечна. Примером может служить обработка широкой рифленой полосой из нержавеющей стали пилястров и колонн на станции московского метро «Маяковская». Кроме того, нержавеющая сталь является очень хорошим материалом для изготовления посуды, столовых приборов и т. п. — Сталь — сплав железа с углеродом, которого содержится в ней до 1,7—2,0%. Механические свойства стали дают возможность ковать, прокатывать, закаливать, сваривать ее и обрабатывать резанием. Сталь получают из передельного чугуна выжиганием углерода в мартеновских, конверторных и электрических печах. Кислород воздуха окисляет углерод и другие примеси чугуна, которые при этом сгорают. Мартеновская печь состоит из подины, на которую через окна загружается чугун и лом черных металлов, свода, плавильного пространства и головок, соединяющих это пространство с регенераторами с помощью каналов. В регенераторах происходит предварительный подогрев газа и воздуха, чтобы получить в печи температуру 1700°. Регенераторы работают поочередно. Одни нагреваются уходящими из печи газами, другие отдают тепло газу и воздуху, идущим в печь. Через 10—15 минут производится перекидка клапанов, и их роли меняются.

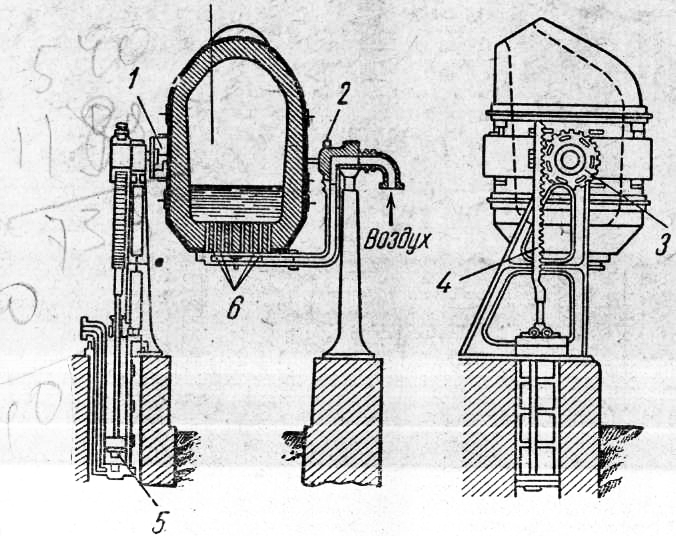

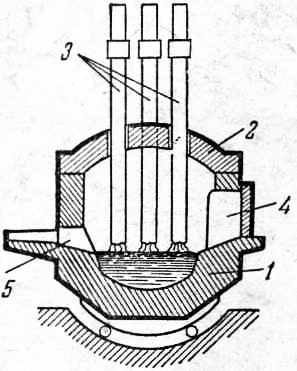

Рис. 1. Мартеновская печь: Мартеновский процесс бывает двух видов: рудный и скрап-процесс. Рудный процесс применяется там, где есть доменные печи. Мартеновская печь загружается жидким чугуном прямо из ковша с добавкой стального лома и руды (10%). Топливом служит смесь домен:“ого и коксового газов или отходы нефти. Скрап-Процесс применяется при переплавке отходов металла (струж: а, лом и прочее), которые называются скрапом. В шихту к большей части скрапа добавляется чушковый чугун. В мартеновских печах выплавляют обыкновенную и высококачественную сталь. Плавка в мартеновских печах длится 6—8 часов, Конвертерный способ. Конвертер представляет собой стальной сосуд, выложенный изнутри огнеупорным кирпичом. Сосуд поворачивается на цапфах, наклоняясь посредством шестерни и зубчатой рейки, которые приводятся в движение поршнем. Воздух под давлением около 2 атмосфер подается к отверстиям сосуда. Для заливки расплавленного чугуна конвертер наклоняется, затем подается дутье, и конвертер переводится в вертикальное положение. Выгорание примесей идет очень бурно и быстро, так как воздух пронизывает весь жидкий металл. Через 4—5 минут окисленные примеси переходят в шлак, и из конвертера начинает вырываться с шумом яркий сноп пламени, что означает начало выгорания углерода. Затем пламя уменьшается, стихает шум и появляется бурый дым от горящего железа. Это означает окончание процесса плавки. В сталь добавляют ферросплав (чугун с большим содержанием марганца или кремния) и разливают ее в изложницы (формы). Весь цикл плавки длится 30—40 минут. Конвертерный способ дешев и производителен, но дает сталь ниже по качеству, чем мартеновский, и из-за быстротечности не позволяет с достаточной полнотой регулировать ход плавки.

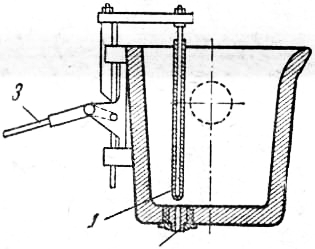

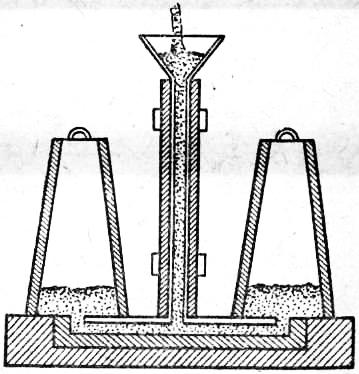

Рис. 2. Конвертер: Электрические печи (электродуговые и индукционные) служат для получения высококачественных сталей. Электродуговая печь представляет собой стальной кожух, выложенный изнутри огнеупорным материалом. Через свод печи проходят три угольных или графитовых электрода, перемещающихся по вертикали для регулировки дуги. Загрузка шихты производится через окно, выпуск готовой стали — через желоб. Электрическая дуга, образующаяся между электродами и металлом, развивает температуру до 3 500°, поэтому плавка идет быстро. Электропечи расходуют много электроэнергии, но зато металл в процессе плавки не соприкасается с горячими газами и воздухом и получается высокого качества. Готовая сталь переносится подъемным краном к месту разливки в разливочном ковше. После выпуска стали отверстие закрывается огнеупорной пробкой, перемещаемой рукояткой. Сталь разливают в чугунные изложницы, имеющие коническую форму для облегчения выемки слитка. Слитки стали часто еще в горячем состоянии направляют в прокатные цехи для получения сортового или фасонного проката.

Рис. 3. Электродуговая печь:

Рис. 4. Разливочный ковш:

Рис. 5. Заливка стали в изложницы. Реклама:Читать далее:Алюминий и магнийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|