|

|

Категория:

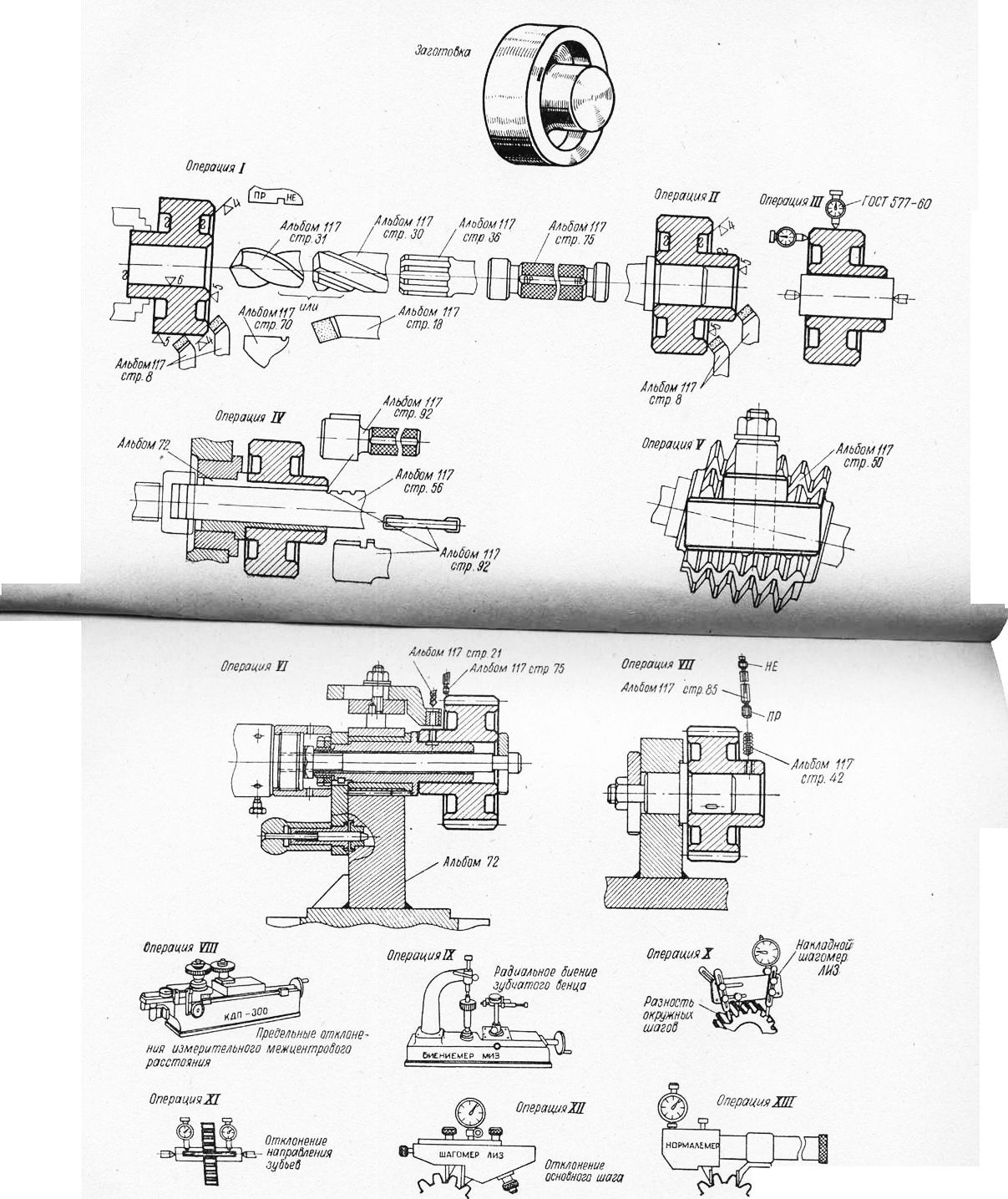

Совершенствование производства При создании рациональных конструкций многопредметной переналаживаемой технологической оснастки важнейшим является метод комплексной конструкторской и технологической стандартизации, смысл которой заключается в том, что при разработке заводских стандартов на детали машин конкретного назначения одновременно разрабатывается и схема типового технологического процесса обработки данных деталей, учитывающая производственные особенности и технологические возможности предприятия. Типовая схема обработки должна наметить экономически целесообразную последовательность обработки деталей из данного стандартизуемого ряда, выявить и стандартизовать состав и конструкции рабочего и контрольного инструмента (при отсутствии такого инструмента в стандартах предприятия), необходимого для качественного изготовления и контроля стандартизуемых деталей. Указанная методика позволяет значительно повысить «помехо-устойчлвость» действующих унифицированных технологических процессов (типовых и групповых), использовать при разработке технологических процессов технологов более низкой квалификации, резко сократить количество типов и типоразмеров применяемого оснащения, создавать универсальные, высокопроизводительные конструкции оснастки, повышать качество изготовления деталей. Типовые схемы технологических процессов обработки являются по существу технологическими стандартами и могут действовать длительный срок. При смене объекта производства они сохраняются целиком. Изменение технологических стандартов — схем технологических процессов — осуществляется лишь по мере совершенствования входящих в них технологических пераций. При синхронизации разработки конструктивных стандартов и типовых схем обработки удается наилучшим образом выявить и учесть требования к технологичности детали, которые немедленно отражаются в конструктивном стандарте. Наличие типовых схем обработки помогает выделить из всей номенклатуры конструктивных элементов, присущих деталям данной конструкции, те из них, которые оказывают влияние на количество переналадок на операциях механической обработки. Эти элементы сводятся в размерные ряды, стандартизуются и являются обязательными при проектировании оригинальных деталей машин. В этом случае становится возможным и целесообразным использовать типовые схемы обработки при разработке технологических процессов на оригинальные детали, близкие по своей конструкции к стандартизованным. Применение схем при разработке технологических процессов на оригинальные детали позволяет устранить субъективный подход и” обеспечить разработку технологических процессов на высоком уровне, независимо от квалификации технолога. При этом важнейшим фактором в пользу этих технологических стандартов выступает то, что нет необходимости в проектировании и изготовлении технологической оснастки. Она разработана сразу на весь ряд конструктивного стандарта и конструктивно подобные оригинальные детали. Работа по созданию унифицированной технологической многопредметной переналаживаемой оснастки методически правильно должна проводиться по следующей схеме: Следует отметить, что приведенная схема выражает функциональную, но не временную взаимосвязь процессов. Разработка конструктивных стандартов и типовых схем процессов сразу на все детали (или их наиболее родственные в технологическом смысле разновидности), входящие в одну технологическую группу, позволяет выявлять общие для этих деталей операции и разрабатывать технологическую оснастку для этих операций не только на весь размерный ряд деталей одной конструкции, но на все стандартизуемые детали данной технологической группы. На рис. 44 приведена типовая схема технологического процесса обработки цилиндрических зубчатых колес на универсальном оборудовании. Для каждой операции в схеме указаны приспособления и режущий инструмент с необходимыми ссылками на альбом стандартов, что позволяет технологу при проектировании технологического процесса легко найти нужные ему типоразмеры инструмента и приспособлений. Здесь же приведен

Рис. 40. Типовая схема технологического процесса обработки цилиндрических зубчатых колес Колебание длины общей нормам и предельные откло-нения длины общей нормали. Необходимый комплекс мерительной оснастки, применяемой для контроля деталей как в процессе их изготовления, так и при окончательной приемке (для условий данного производства). При рассмотрении схемы можно видеть общность ряда операций и, следовательно, универсальный характер оснастки, применяемый на этих операциях. Именно эта общность операций и универсальный характер оснастки позволяет оснащать высокопроизводительной остасткой даже те операции, которые в обычных условиях мелкосерийного производства выполняются без оснастки. К таким операциям, в частности, относится сверление отверстия в ступицах деталей. Отверстия предназначены для винтовых стопоров, предохраняющих детали от продольного смещения по валу. Унификация элементов стопорения деталей и создание стандарта на конструктивно-технологические комплексы элементов (см. гл. III) позволяют использовать при сверлении отверстия под стопор стандартизованный универсально-переналаживаемый кондуктор. Влияние комплексной стандартизации на повышение технологичности деталей, уровня их оснащенности высокопроизводительной оснасткой и, в конечном счете, на повышение качества деталей наглядно иллюстрируется примером разработки комплексного стандарта на продольно-свертные муфты. Этот пример иллюстрирует методику комплексной стандартизации. На рис. 41 приведена стандартная конструкция продольно-свертной муфты. На первый взгляд кажется, что конструкция муфты разработана правильно, так как она имеет необработанные поверхности (применение этой конструкции разрешено стандартом для чйсел оборотов вала не более 500 в минуту), а следовательно, минимальную трудоемкость механической обработки. Однако тщательный анализ чертежа показывает, что конструкция муфты нетехнологична и не обеспечивает выполнения требований, предъявляемых к этим муфтам. При обработке этих муфт применялся следующий порядок операций: разметка отливок полумуфт под фрезерование; фрезерование плоскостей разъема; разметка под сверление отверстий в’полумуфтах; сверление отверстий и нарезание резьбы; сборка полумуфт; растачивание центрального отверстия и подрезание торцов; протягивание шпоночного паза; разборка полумуфт; попарное клейменение полумуфт. Такая последовательность операций представляется правильной, хотя и весьма громоздкой. Однако подобный технологический процесс трудно поддается оснащению из-за частой смены баз при переходе от операции к операции. Согласно заводскому стандарту, заготовки для муфт отливаются частями (половина цилиндра) с выемками под головки болтов. Наличие литых выемок под головки болтов затрудняет соблюдение перпендикулярности ,сей отверстий под болты при их сверлении и фиксацию детали поп протяжке шпоночного паза. Поэтому пазы часто оказывались развернутыми по отношению к оси симметрии литых выемок под головки болтов. При растачивании центрального отверстия полу-мУфт обнаруживался дефект этой стандартизованной конструкции муфты, а в связи с этим и дефект технологии — отверстия под крепежные болты при расточке внутреннего диаметра вскрывались, выдержать размер С ± 0,25 было невозможно.

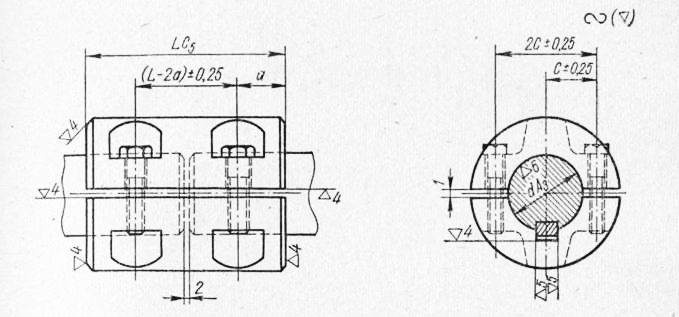

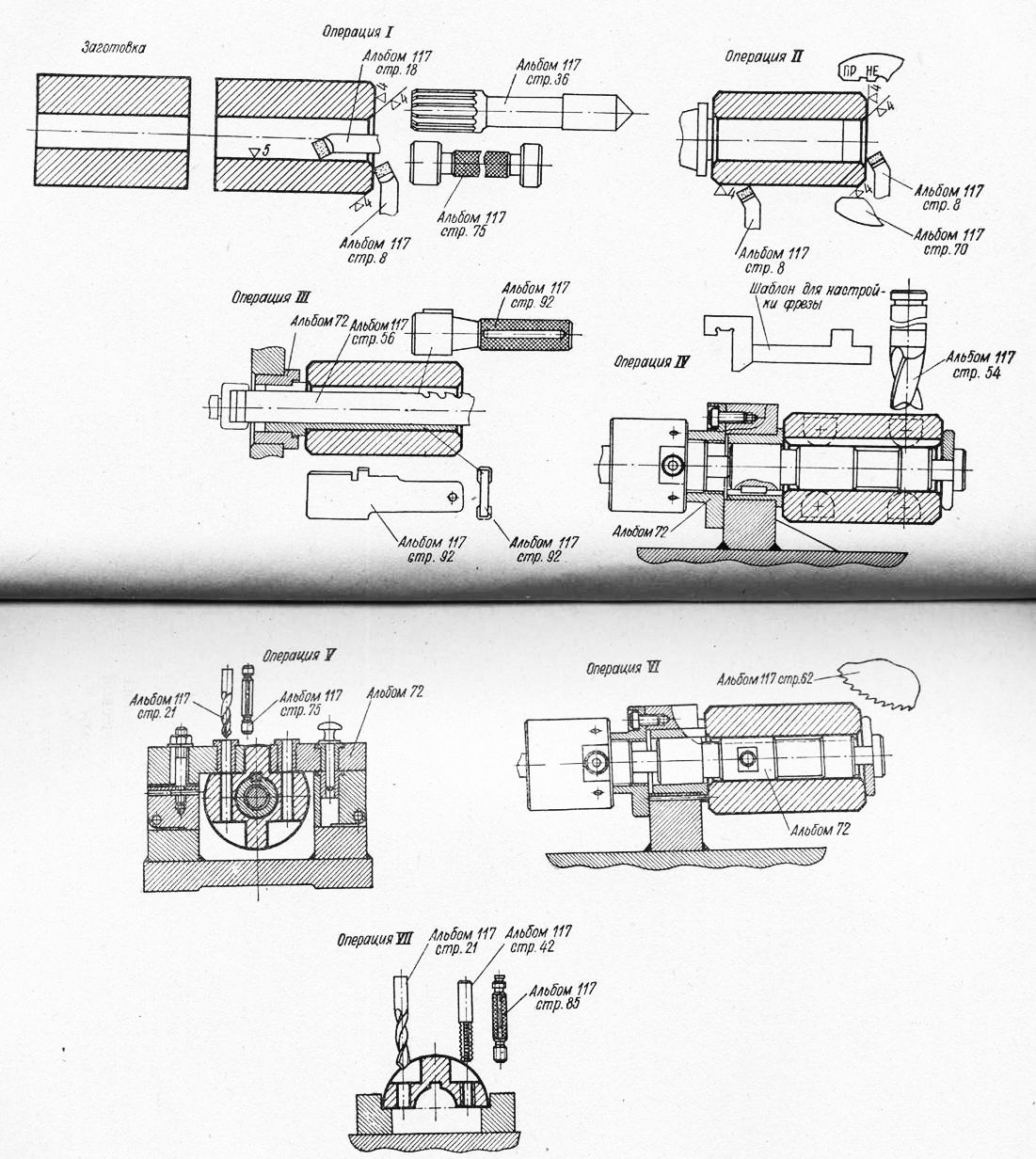

Рис. 41. Конструкция стандартизованной продольно-свертной муфты, разработанная не одновременно с технологическим процессом Недостатком рассмотренной выше конструкции разрезной муфты является и то, что полумуфты необходимо было попарно клеймить, т. е. не выполнялось условие их взаимозаменяемости. Это объясняется тем, что при разработке конструктивного стандарта не решался одновременно вопрос о выборе рациональной технологической схемы изготовления муфт. При одновременной разработке стандарта на конструкцию и размеры муфт и типовой схемы технологического процесса их изготовления удается четко сформулировать требования к конструкции муфт, а также предусмотреть средства, обеспечивающие выполнение этих требований. Типовая технологическая схема обработки (рис. 42), разработанная одновременно с конструктивным стандартом, показывает, что получение норм качества, закладываемых в стандарт, обеспечивается соблюдением постоянства баз на каждой технологической операции.

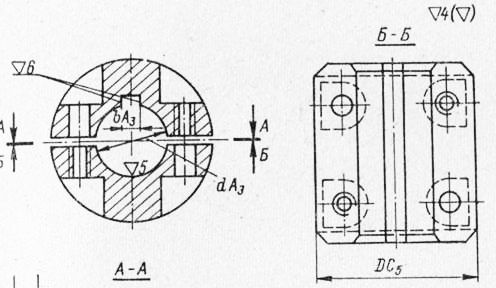

Рис. 42. Типовая схема технологического процесса обработки продольно-свертных муфт Для того чтобы распространить действие стандарта и на машины, имеющие высокие числа оборотов вала, введена была наружная обточка муфт. Наружный диаметр муфт обрабатывается по скользящей Съ посадке на оправке, в результате была выдержана концентричность наружного и внутреннего диаметров муфт. В данном случае становится необходимым выдержать и длину муфты с точностью по С5 ввиду того, что длина муфты и внутренний диаметр являются установочными базами на последующих операциях. В случае конструкции, приведенной на рис. 41, это не имело смысла. Благодаря соблюдению указанных требований, например, при фрезеровании выемок под болты их положение по отношению к торцам муфты строго выдерживается для всей партии муфт так же, как расстояние от этих мест до вертикальной осевой линии муфт, вследствие того, что базой для установки детали во фрезерное приспособление служит центральное отверстие. База — внутренний диаметр и длина — сохраняется и на операциях сверления отверстий под болты и разрезки муфты. Стандартная конструкция муфты, разработанная с учетом технологических требований, приведена на рис. 43. Болты в муфтах установлены попарно, головками в разные стороны. Сделано это для уменьшения явления дебаланса. Благодаря тому, что схемой технологического процесса предусмотрено постоянство баз при обработке, а полумуфты стали полностью взаимозаменяемы, отпадает надобность в попарном клеймении. При монтаже нужно лишь из общего количества выбрать полумуфты с пазом и без паза, но с одинаковой маркировкой внутреннего диаметра на торце полумуфт. Из схемы обработки продольно-свертных муфт видно, что все операции оснащены переналаживаемой оснасткой, часть которой оснащена пневмогидроцилиндрами для механизации закрепления деталей. Таким образом, комплексная конструктивная стандартизация, включающая в себя разработку типовых схем процессов и всей номенклатуры оснастки, является важнейшим направлением совершенствования технологической подготовки производства и оснащения его многопредметной переналаживаемой высокопроизводительной оснасткой. Однако создание многопредметной переналаживаемой оснастки не решает целиком вопроса сокращения затрат на проектирование и изготовление технологической оснастки, повышения уровня технологической оснащенности производства. Задача заключается не только в том, чтобы большинство деталей обрабатывалось с применением стандартной многопредметной технологической оснастки, но и в том, чтобы длительность цикла и затраты на изготовление индивидуальной технологической оснастки были сведены к минимуму. Классификация деталей, применяемых в кондукторах и приспособлениях, позволяет определить как конструкции и размеры применяемых деталей, так и целесообразную очередность стандартизации. В основу заводской стандартизации элементов станочной оснастки должны закладываться государственные стандарты.

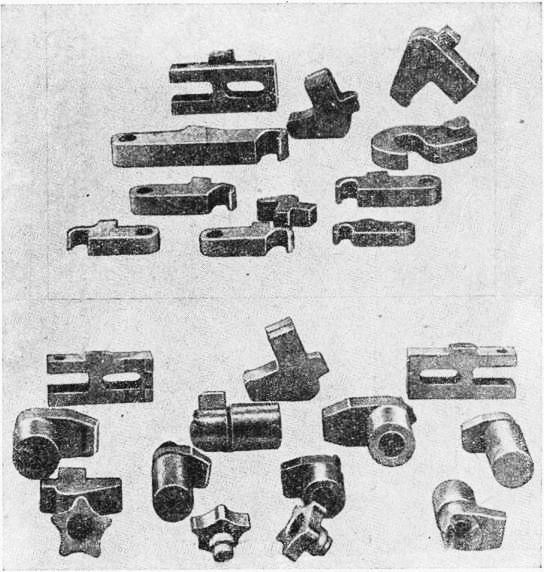

Рис. 43. Стандартизованная конструкция продольно-свертной муфты, разработанная параллельно с типовой схемой ее обработки Унификация отдельных элементов ряда деталей сложной формы делает целесообразным перевод их на изготовление методом литья по выплавляемым моделям (рис. 44). В этом случае для некоторых типов деталей обработка их сводится лишь к отрезке литников и термической обработке. Получение заготовок деталей методом литья по выплавляемым моделям позволяет в 3—12 раз снизить трудоемкость изготовления деталей и в 2,5—3 раза повысить коэффициент использования металла. Естественно, что в условиях одного машиностроительного завода получение заготовок деталей станочных приспособлений методом литья по выплавляемым моделям может оказаться нерентабельным, несмотря на эффективность этого метода. Но в условиях крупных машиностроительных заводов, а особенно производственных объединений, целесообразность применения такого метода, как показывает опыт, бесспорна. Эффективность этого метода находится в прямой зависимости от длительности действия стандарта, т. е. стабильности заложенных в него конструк ций и размеров деталей. Поэтому особенно важным при разра ботке стандарта является тщательный анализ перспектив развития машин и технологии в данной отрасли машиностроения.

Рис. 44. Заготовки деталей станочных приспособлений, полученные методом литья по выплавляемым моделям Заготовки оснований, стоек, кондукторных плит кондукторов и приспособлений стандартизуются по толщине и габаритным размерам, что создает возможность получать их методом вырезки автогеном по копиру без дополнительной механической обработки по контуру. При проектировании оснастки конструктор не имеет права назначать произвольно габаритные размеры таких деталей. Он обязан выбрать необходимый ему размер заготовки из стандарта. При этом допускается дообработка заготовки по контуру, исходя из условий конкретного применения, однако, габаритные-размеры заготовки, определенные .стандартом, не должны быть изменены. Стандартизация и централизация изготовления заготовок листовых деталей кондукторов и приспособлений позволяют значительно (на 50—60%) сократить длительность цикла изготовления этих деталей. Детали станочной оснастки, имеющие форму тел вращения, благодаря укрупнению партий становится целесообразным изготовлять на револьверных станках вместо токарных. Трудоемкость изготовления их при этом сокращается в два с лишним раза. Изготовление всех крепежных деталей (они изготовляются по одинаковым стандартам как в основном, так и во вспомогательном производстве) необходимо передавать специализированным цехам основного производства, изготовляющим крепеж. При этом изготовление планируемого этим цехам количества крепежных деталей для инструментальных цехов должно учитываться при подведении итогов работы цеха, как выполнение планового задания в основной номенклатуре. Внедрение этой системы на заводах машиностроительного объединения им. Карла Маркса показывает ее эффективность и целесообразность — инструментальные цехи освобождаются от необходимости изготовления крепежных деталей малыми партиями на токарных станках; дополнительные же задания цеху основного производства по изготовлению крепежных деталей незначительно влияют на загрузку оборудования, поскольку крепеж изготовляется в той же номенклатуре, что и для сборочных цехов основного производства. Стандартизация деталей и заготовок деталей оснастки и централизация заблаговременного изготовления деталей и заготовок на склад позволяют не только резко изменить структурный состав изготовляемой оснастки, в которой начинают преобладать стандартизованные элементы, но значительно сократить цикл (на 35—40%) и трудоемкость изготовления оснастки (на 25—30%). Непременным условием устойчивого применения установленной стандартами номенклатуры деталей и заготовок оснастки является четко организованный и обязательно соблюдаемый нормоконтроль чертежей оснастки. Здесь так же, как и в случае с инструментом, должен быть установлен строгий порядок — ни один чертеж как вновь разрабатываемой оснастки, так и дублеров не может быть принят инструментальным отделом для изготовления без подписи нор-моконтроля. При организации централизованного изготовления элементов оснастки важно также правильное и своевременное ведение картотеки применяемости. Ведение картотеки целесообразно вменить в обязанности нормоконтроля, который после подписания чертежей оснастки должен записать в карточках учета применяемости примененные в ней стандартизованные детали и заготовки. Картотека применяемости является основным документом при анализе целесообразной очередности заблаговременного партионного изготовления деталей и заготовок деталей штампов и станочной оснастки для комплектации этими деталями кладовой готовых деталей инструментальных цехов. Естественно, что вся номенклатура стандартизованных деталей и заготовок с целью создания их запаса в кладовой готовых деталей не может быть изготовлена сразу. В этом нет и необходимости, так как определенная номенклатура деталей имеет более частое применение, другие же детали и заготовки применяются значительно реже. Картотека применяемости дает возможность получить объективные статистические данные как о количестве примененных стандартизованных деталей и заготовок за определенный отрезок времени, так и частоту их применения (повторяемость). Очередность изготовления деталей и заготовок в запас (на склад) зависит от трудоемкости и длительности производственного цикла изготовления стандартизованных деталей. Для решения вопроса об очередности изготовления деталей и заготовок составляют справочные таблицы, в которых приводятся данные о суммарной трудоемкости изготовления стандартизованных деталей и количество операций технологического процесса. По этим таблицам можно определять длительность производственного цикла изготовления деталей. В первую очередь партионному изготовлению на склад подлежат детали и заготовки, имеющие наибольшую трудоемкость, большой цикл изготовления, а также наибольшую повторяемость. С течением времени склад готовых деталей и заготовок пополняется и остальными стандартизованными деталями. На все детали и заготовки, хранящиеся в складе, должна быть составлена картотека учета с указанием в ней нормы критического запаса, при достижении которой запас деталей должен быть восстановлен путем заказа восстановительной партии деталей. В качестве критического запаса принимается расход стандартизованных деталей за период изготовления восстановительной партии, который может колебаться от одного до двух месяцев. Реклама:Читать далее:Требования, предъявляемые к системам классификацииСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|