|

|

Категория:

Шлифовальные станки Далее: Шлифовальная бабка Основным требованием, предъявляемым к станине, является правильное взаимное расположение смонтированных на ней узлов станка в течение длительного времени при всех режимах его работы. На станине станка устанавливается стол с Т-образными пазами. Столы могут быть прямоугольными с возвратно-поступательным перемещением, обеспечивающим продольную подачу, и круглыми— вращающимися, обеспечивающими круговую подачу.

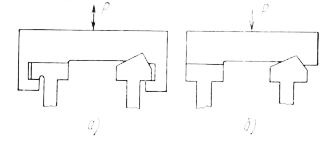

Рис. 1. Направляющие скольжения: Прямоугольные столы снабжены литыми углублениями, являющимися корытом для охлаждающей жидкости. Круглые столы применяют главным образом на плоскошлифовальных станках и снабжают магнитными плитами для закрепления деталей. Для перемещения стола относительно станины применяют направляющие. В станках получили распространение направляющие скольжения и направляющие качения. Направляющие должны обеспечивать точность перемещения, обладать высокой жесткостью и долговечностью. Направляющие скольжения могут быть плоскими либо иметь форму «ласточкин хвост» или призмы. В шлифовальных станках обычно применяют комбинированные направляющие — сочетание одной плоской и одной V-образной. На рис. 1 показаны направляющие скольжения закрытого типа, которые оставляют подвижному узлу одну степень свободы, и открытого типа, предусматривающие замыкание внешней нагрузкой, действующей в определенном направлении. Направляющие скольжения изготовляют за одно целое со станиной или привертывают к станине винтами. Накладные направляющие изготовляют из стали, подвергаемой закалке или химико-термической обработке, что обеспечивает их повышенную износостойкость. Для уменьшения износа направляющих, приводящего к потере точности перемещения и ухудшению точности обработки, для особо точных станков применяют гидростатические или аэростатические направляющие. На рис. 12 схематически представлена установка стола на гидростатических направляющих. Направляющая состоит из двух планок, образующих V-образный профиль. Масло через клапан с жиклером подается под давлением к направляющим и заполняет масляные резервуары. Во время работы масло из резервуаров поступает в зазор между направляющей станины и скользящим элементом стола и образует масляную пленку толщиной 0,03—0,04 мм. Величина зазора зависит от давления и несущей способности направляющих. Любая внешняя сила, стремящаяся уменьшить заданный зазор, вызывает увеличение давления в резервуаре, что автоматически увеличивает подъемную силу и восстанавливает величину зазора. Взаимодействие четырех резервуаров во внутренних V-образных направляющих происходит так, чтобы дать эффект центрирования, обеспечивающий точное прямолинейное движение. В результате обеспечивается плавное движение без контакта металла с металлом, что устраняет износ.

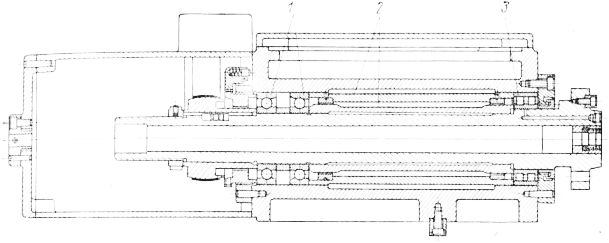

Рис. 2. Схема установки стола на гидростатических направляющих Направляющие качения обладают малым трением, практически не зависящим от скорости движения, что обеспечивает высокую чувствительность точных перемещений и равномерность медленных движений. Долговечность их значительно выше по сравнению с направляющими скольжения. Направляющие качения имеют обычно ту же форму, что и направляющие скольжения, но между трущимися частями помещают промежуточные тела качения (шарики, ролики). Прямоугольные столы перемещаются по двум продольным направляющим. Привод при ручном перемещении — механический, при автоматическом — бесступенчатый гидравлический. Круглые столы перемещаются по радиальным и осевым направляющим. Привод стола электрический и может быть или ступенчатым, осуществляемым от асинхронного двигателя через коробку передач, или бесступенчатым, осуществляемым вариатором или электродвигателем постоянного тока.

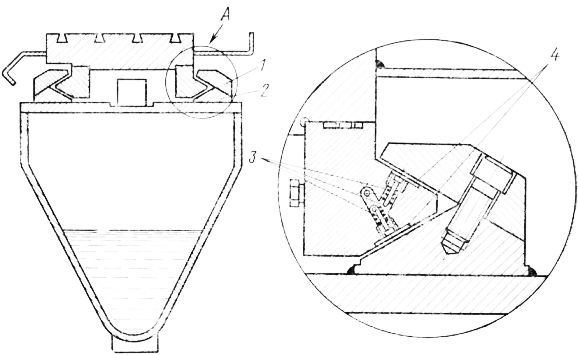

Рис. 3. Передняя бабка внутришлифовального станка На рис. 3 представлена передняя бабка внутришлифовального станка, осуществляющая как круговую, так и поперечную подачу детали. Передняя опора представляет собой двухрядный роликовый подшипник с коническим отверстием, задняя опора состоит из двух радиально-упорных сдуплексированных подшипников. В шпиндельном узле предусмотрены две длинные распорные втулки с затяжкой и независимой регулировкой натяга в подшипниках отдельными гайками. Привод шпинделя осуществляется плоскозубчатыми ремнями с перебором. Задняя бабка имеет только установочное перемещение для наладки на заданную длину обработки. В задней бабке предусмотрена пиноль, в которую вставляется задний центр. Перемещением пиноли осуществляется зажим и освобождение детали. При обработке длинных деталей применяют поддерживающие люнеты, предохраняющие от прогиба детали. Реклама:Читать далее:Шлифовальная бабкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|