|

|

Категория:

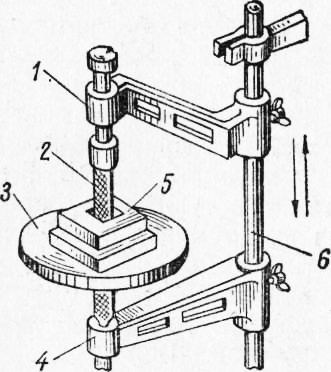

Помощь рабочему-инструментальщику Далее: Притирочно-доводочные станки В инструментальном производстве широко применяются опиловочко-выпиловочные и ленточные станки для безразмерного шлифования и полирования деталей. Первые служат для обработки замкнутых контуров деталей штампов и приспособлений, которые трудно поддаются обработке фрезерованием и долблению, а вторые — как для предварительной обработки деталей различной конфигурации, так и для чистового полирования поверхностей для получения шероховатости а = 0,040…0,020 мкм. Оииловочный станок модели 873 широко используется для обработки фигурных контурных шаблонов, скоб и деталей технологической оснастки. В качестве примера рассмотрим, как обрабатываются на нем внутренние поверхности детали, показанной на рис. 1. Напильник проводят через отверстие стола и отверстие детали и хвостовой частью закрепляют в патроне, расположенном в верхнем кронштейне. Второй конец напильника вводят в патрон нижнего кронштейна. Расстояние между верхним и нижним кронштейнами регулируют перемещением верхнего кронштейна по штоку и фиксируют зажимными гайками. Шток получает возвратно-поступательное движение от кулисного механизма. Величину его хода устанавливают регулирующим устройством, а число движений регулируют включением разных скоростей передач на механизме привода. Стол станка имеет поворотное устройство, которое позволяет опиливать поверхности, расположенные под различными углами. Обрабатываемая деталь подводится к напильнику вручную. Если обрабатывают внутренний замкнутый контур, то сначала вводят напильник в обрабатываемое отверстие, а затем закрепляют его в патронах. Положение напильника по отношению к поверхности стола проверяют угломером. Для осуществления операций вырезания или прорезания узкого паза устанавливают ножовочное полотно, концы которого выполнены так же, как и у машинных напильников типа I. Станок имеет следующую техническую характеристику: максимальный ход напильника—100 мм, минимальный— 10 мм, диаметр рабочего стола — 400 мм, наибольший угол его наклона ±15°, число двойных ходов в минуту — 80…340. При опиливании деталей из инструментальных углеродистых сталей и чугуна станок настраивают на 80…120 дв. ход/мин, а из конструкционных сталей — на 120… 160 дв. ход/мин. При обработке стальных деталей применяют охлаждение суль-фофрезолом или эмульсией, для чего станок оснащен бачком с насосом и шлангом для подачи охлаждающей жидкости в зону обработки. Пуск и останов станка осуществляют ножными педалями.

Рис. 1. Опиловочный станок модели 873.

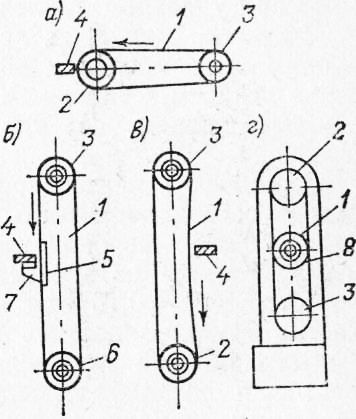

На операцию опиливания детали поступают после механической обработки на строгальных, долбежных и фрезерных станках с припуском 0,2…0,3 мм на сторону. Непосредственно процесс опиливания занимает немного времени, однако контроль обработанных поверхностей измерительными инструментами вызывает необходимость часто останавливать станок. Ленточные станки — это шлифовально – полировальные станки, работающие с бесконечной абразивной лентой. Абразивное шлифование или полирование с помощью лент во многих случаях является более производительным и совершенным процессом, чем другие виды обработки. Принципиальные схемы обработки абразивными лентами представлены на рис. 2. Схема контактного полирования (рис. 2), состоящая из ленты, ролика, натяжного ролика и детали, получила наибольшее распространение. На рис. 2,б приведена схема обработки, включающая опорную плиту, ленту, натяжной ролик, диск, деталь и стол. В схему обработки со свободной лентой (рис. 2,в) входят деталь, лента, натяжной ролик и приводной ролик, а в схему профильной контактной обработки (рис. 2,г) — лента, ролики и профильный ролик. В большинстве случаев используются контактные ролики из алюминиевых сплавов, покрытые слоем эластичного материала. Полирование осуществляют на станках различных конструкций в зависимости от конструктивных особенностей деталей и целей обработки. Используются как универсальные, так и специальные ленточные станки. Универсальные станки применяют по схеме обработки со свободной лентой.

Рис. 2. Схемы обработки абразивными лентами.

Производительность процесса и качество полученной поверхности зависят от величины удельного давления, скорости и зернистости ленты. При повышении удельного давления съем металла возрастает, однако стойкость ленты уменьшается. При малом удельном давлении (0,35 кгс/см2) происходит быстрое ее затупление, а при большом (0,9 кгс/см2) на обработанной поверхности образуются прижоги. Высокие производительность, качество поверхности и стойкость ленты получают при удельном давлении 0,55…0,75 кгс/см2. Скорость движения ленты в большинстве случаев принимают в пределах 10…40 м/с. С увеличением скорости до 25 м/с удельный съем металла возрастает, но при дальнейшем ее повышении он заметно уменьшается. Абразивные ленты могут иметь бумажную или тканевую основу, которую покрывают абразивными зернами. Для полировальных работ в основном применяют эластичные ленты, покрытые не абразивными зернами, а соответствующими пастами, которые наносят на ленту в процессе обработки (по мере расходования). Привод и натяжение ленты осуществляются шкивом, размещенным внутри станины. Шкив облицован резиной. Реклама:Читать далее:Притирочно-доводочные станкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|