|

|

Категория:

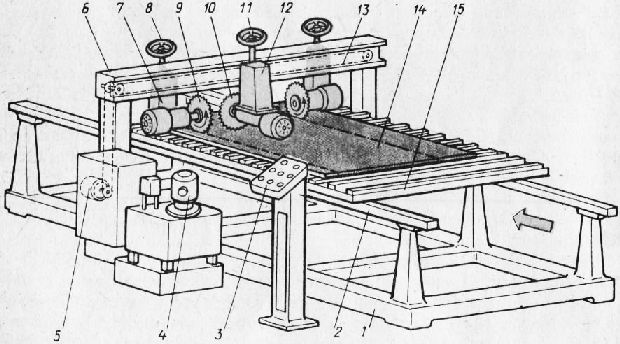

Деревообрабатывающие станки Конструкция станков. Для обрезки мебельных щитов с четырех сторон и раскроя листовых материалов используют станки ЦТЗФ-1 и ЦТЗФ-2. Плиты размером 1850X3750 мм раскрывают на станке ЦТМФ с программным управлением, а форматную обработку щитовых деталей выполняют на станках ЦФ2. Станок форматно-обрезной трехпильный ЦТЗФ-1 состоит из сварной станины с двумя рельсовыми направляющими, закрепленными на стойках рамы. На направляющих установлена каретка с распиливаемым материалом. Сбоку станка имеется пульт управления, гидростанция и гидропривод. На траверсе смонтированы два продольных суппорта с пилами и поперечный суппорт с пилой для поперечного пиления. Суппорты позволяют опускать или поднимать пилы маховичками в зависимости от диаметра пил и толщины распиливаемой пачки плит. Продольные суппорты на траверсе на заданную ширину выпиливаемых деталей устанавливают вручную с помощью рукоятки через цепную передачу. Подача суппорта поперечного резания вдоль траверсы осуществляется от гидромотора через систему блоков тросом.

Рис. 1. Станок форматно-обрезной трехпильный ЦТЗФ-1:

1 — станина, 2 направляющая, 3 — пульт управления, 4 — гидростанция, 5 — гидропривод поперечного суппорта, 6 — траверса, 7, 12 — суппорты, 8, 11 — маховички, 9 — пила для продольного пиления, 10 — пила для поперечного пиления, 13 — трос, 14 — распиливаемый материал, 15 — каретка

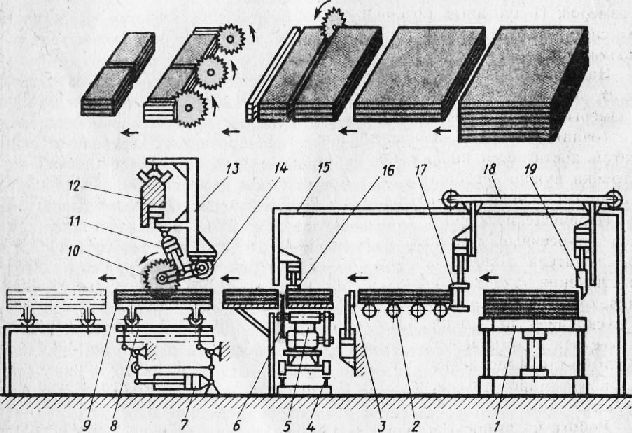

Каретка представляет собой сварную раму, сверху которой имеется настил из деревянных реек для предохранения от повреждения пилами. Подача стола осуществляется от гидромотора через червячный редуктор и систему блоков с помощью троса, один конец которого прикреплен к столу, а другой к станине (на рис. не показан). Для остановки стола в заданном положении имеются переставные башмаки, устанавливаемые по линейке в зависимости от длины выпиливаемых деталей. Для повышения точности остановки стола в требуемом положении скорость движения его при подходе башмака с кулачком к выдвижному упору снижают путем автоматического переключения режима работы гидропривода, управляемого путевым конечным выключателем. Наладка станка. На столе крепят калиброванные деревянные рейки или подкладной щит так, чтобы при работе пилы не касались деревянного настила стола и прорезали материал на всю его толщину. По заданным размерам выпиливаемых заготовок перемещают продольные суппорты по направляющим траверсы и фиксируют зажимами. Далее устанавливают на столе передвижной башмак с упором для снятия прижимного валика с защелки так, чтобы в начале реза щит был надежно прижат к столу. Настраивают по измерительной линейке передвижные башмаки с кулачками, которыми производится переключение режима работы гидропривода стола и его остановка. Рабочую скорость стола и поперечного суппорта регулируют дросселями, скорость холостого хода стола должна быть не более 25 м/мин. Поперечный суппорт должен перемещаться только после полной остановки стола на упоре. Это достигается совместной регулировкой дросселя, реле времени и положения путевого конечного выключателя. Работа на станке. На стол станка двое рабочих укладывают распиливаемый щит, выравнивают и базируют его по упорам или шаблону. Включают электродвигатели пильных суппортов, затем привод гидростанции. При пуске стола вперед прижимные валики автоматически опускаются и прижимают щит к столу. При подходе передней кромки щита под линию реза поперечного суппорта скорость стола замедляется и он упирается в выдвижной упор. После остановки стола включается подача поперечного суппорта и щит распиливается. После распиловки выдвижной упор отапливается и стол вновь движется вперед для выполнения продольных резов. При подходе задней кромки щита под линию реза совершаются аналогичные операции. После достижения столом конечного положения прижимные валики поднимаются и заготовки открепляются. Рабочие складывают готовые детали в штабель и убирают обрезки. После уборки включают обратный ход стола и цикл обработки повторяется. Многопильный форматно-раскроечный станок ЦТМФ с программным управлением применяют для чернового раскроя пакетов древесностружечных, древесноволокнистых или столярных плит на заготовки щитовых деталей мебели. Станок выполнен в виде двух агрегатов для поперечного и продольного раскроя (рис. 2). Агрегат для поперечного раскроя состоит из гидравлического подъемного стола, каретки для загрузки и подачи пакета, устройства базирования пакета, пильного суппорта для поперечного резания с пилой, ось вращения которой располагается ниже рабочей поверхности стола.

Рис. 2. Схема форматно-раскроечного многопильного станка ЦТМФ

1 — подъемный стол, 2 — устройство базирования пакета, 3 — упор, 4, 15 — направляющие, 5, 13 — суппорты, 6 — пилы, 7, 11 — пневмоцилиндры, 8 — подъемные направляющие, 9 — каретка, 12 — траверса, 14 — электродвигатель, 16 — прижим, 17 — зажимы-упоры, 18 — загу-зочная каретка, 19 — толкатель

Агрегат для продольного раскроя включает в себя каретку 9, направляющие 8 с рычажным механизмом подъема их от пневмоцилиндра. Пильные суппорты для продольного раскроя установлены на направляющих траверсы с возможностью настройки вдоль траверсы на заданный размер выпиливаемых заготовок. Каждый суппорт снабжен шарнирно закрепленными на качающемся рычаге пильным шпинделем с пилой. Рычаг с пилой поднимается или опускается пневмоцилиндрбм П. Исходное положение пил — поднятое. Станок работает следующим образом. Штабель плит, предназначенных для раскроя, устанавливают на подъемный стол. После подъема штабеля до уровня загрузки пакета плит в станок включают загрузочное и подающее устройства станка. Пакет плит высотой до 60 мм продвигается упорами на позицию базирования и выравнивания. Пакет захватывается упорами-зажимами и продвигается на позицию поперечного раскроя. Сначала спиливается передняя кромка плит. Для этого дается команда на включение привода пилы и подъем пилы поперечного суппорта, а затем включается механизм подачи этого суппорта и пакет распиливается. В крайнем правом положении пила опускается и совершается обратный ход суппорта в исходное положение. Затем пакет продвигается на ширину отпиливаемой полосы и цикл поперечного суппорта повторяется. Далее отпиленная полоса попадает на подвижный стол каретки, с помощью которой подается под траверсу с установленными на ней пильными суппортами. Продольные пилы опускаются и разрезают полосу на детали заданных размеров. Полученные детали поступают на решетчатый стол, с которого их снимают и складируют, после чего каретка возвращается в исходное положение. Наладка станка. Наладку выполняют в соответствии с картой раскроя плит, в которой указаны количество поперечных и продольных резов и размеры выпиливаемых заготовок. Точная установка каретки на ширину отрезаемой полосы первым агрегатом достигается правильной настройкой упоров на барабане. Для настройки нужно освободить винт и переместить упор в пазу барабана на заданный размер, используя для контроля размера измерительную линейку. Перемещение каретки обеспечивается включением привода через шестеренно-реечный механизм. Установленные на каретке путевые конечные выключатели взаимодействуют с упорами и отключают привод в момент достижения заданного положения каретки. Продольные суппорты устанавливают на траверсе в заданное положение и фиксируют зажимами. Опускание и подъем пил программируют так, чтобы во время прохождения стола под траверсой в работу вступали только те пилы, которые требуются для выполнения заданных размеров заготовок. На станке можно запрограммировать и выполнять одновременно семь размеров отрезаемых полос. Работа на станке. Станок обслуживают двое рабочих, которые наблюдают за работой механизмов, сортируют и складируют выпиленные заготовки, убирают срезки и отходы. Они контролируют размеры заготовок и при необходимости осуществляют поднастройку станка. По мере выполнения производственного задания регистрируют в специальном журнале количество выпиленных деталей. При опорожнении штабеля нужно своевременно установить следующий штабель на подъемный стол станка. Реклама:Читать далее:Станки для смешанного раскрояСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|