|

|

Категория:

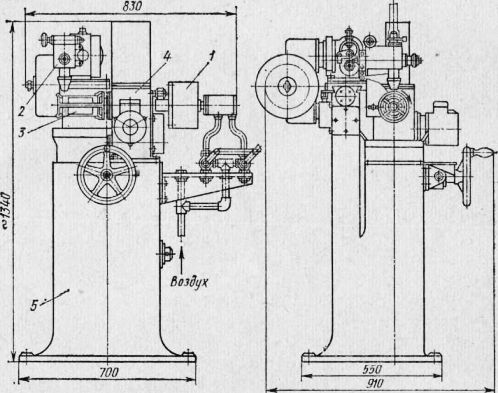

Автоматизация сварочного производства Далее: Станки-автоматы Станок Р-556 для сборки и автоматической сварки корпусов шахтерских ламп. Корпус лампы состоит из трех деталей: обечайки, кольца и донышка. Толщина стенок деталей 1,5 мм, внутренний диаметр обечайки 79 и 104 мм, длина корпуса 165 и 176 мм. Корпус соединяется двумя кольцевыми и одним продольным швом. Станок работает следующим образом. Детали корпуса устанавливают на патроне. С помощью пневмоцилиндр а секторы патрона разжимаются и детали закрепляются на медных подкладках патрона. Затем включается вращатель, поворачивающий патрон с изделием со сварочной скоростью, и головкой сваривается первый кольцевой шов. По окончании сварки первого кольцевого шва сваривается продольный шов — при этом патрон неподвижен, а головка перемещается со сварочной скоростью с помощью механизма продольного перемещения. Затем головка останавливается, а патрон начинает вращаться — происходит сварка второго кольцевого шва. Переключение механизмов станка со сварки одного шва на другой происходит автоматически, и сварка всех трех швов происходит непрерывно (без обрыва дуги). Все механизмы станка размещены на станине 5, внутри которой находится флюсоприемник. Сварка производится под флюсом со скоростью 50—200 м/ч на постоянном токе. При установке и снятии детали сварочную головку отводят в сторону.

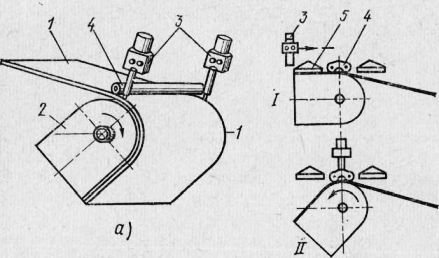

Рис. 1. Станок Р-556 для сборки и сварки корпусов шахтерских ламп Вальцесварочный станок для изготовления кузовов шахтных вагонеток. Станок предназначен для сборки и дуговой сварки под флюсом кузовов шахтных вагонеток и применяется в механизированной поточной линии. Кузов вагонетки состоит из боковины и двух днищ — так называемых лобовин. В станке одновременно производятся вальцовка-гибка боковины валками, сборка боковины с двумя лобовинами и автоматическая сварка аппаратами двух криволинейных швов, соединяющих лобовины с боковиной. Изготовление кузова в вальцесварочном станке происходит в следующем порядке. Штампованные лобовины подаются специальным механизмом в станок и закрепляются в нем. Затем заводится плоская заготовка боковины и с помощью прижимного устройства плотно прижимается к лобовинам. После этого начинается автоматическая сварка двух швов одновременно. В дальнейшем сварка происходит непрерывно по всему контуру лобовины, состоящему из двух прямых и одного полукруглого участка. По достижении сварочными аппаратами начала круговых швов движение сварочной тележки автоматически прекращается и одновременно включается привод вращателя.

Рис. 2. Схема работы вальцесварочного станка На круглых участках прижимные башмаки поднимаются, боковина под действием прижимных валков и благодаря вращению кондуктора загибается и обворачивается вокруг лобовин. При этом изделие вращается со сварочной скоростью, и одновременно с вальцовкой боковины происходит сварка круговых швов. Когда кондуктор повернется на 180° и, следовательно, полукруглые участки швов будут заварены, вращение автоматически прекратится и одновременно снова включится движение сварочной тележки вдоль прямых участков швов (положение III). По окончании сварки кузов снимается с кондуктора и подается на поток. Скорость сварки 50 м/ч. Производительность станка — вагонеток в час. Станок имеет децентрализованную систему управления с помощью путевых и конечных переключателей. Реклама:Читать далее:Станки-автоматыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|