|

|

Категория:

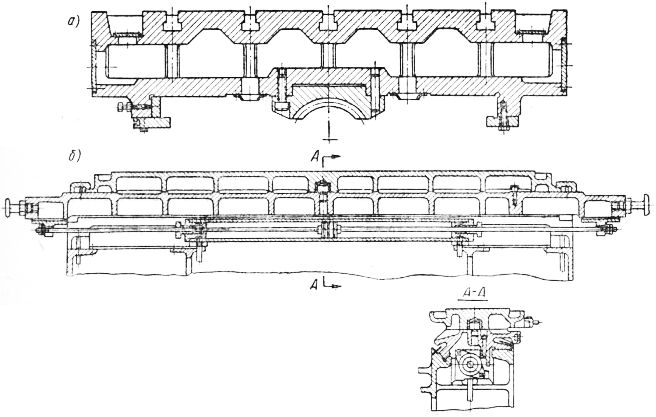

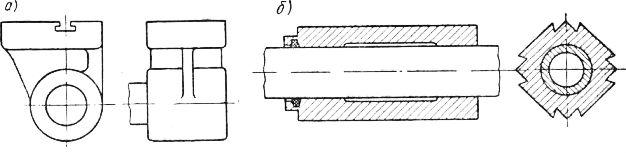

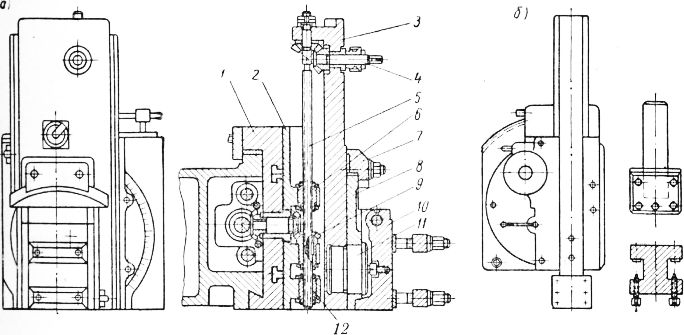

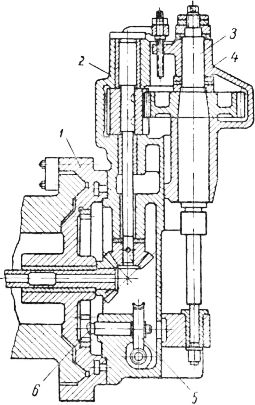

Металлорежущие станки Далее: Шпиндельные узлы станка Столы. Столы служат для закрепления и перемещения обрабатываемой детали. Столы могут иметь одно-, двух- и трехкоординатное перемещение. В ряде случаев на столах, совершающих прямолинейное движение, устанавливаются поворотные или вращающиеся столы. Однокоординатное движение имеют столы продольнострогальных, продольнофрезерных, двухстоечных координатнорасточных, некоторых моделей горизонтальнорасточных станков. Конструкция столов перечисленных станков представлена на рис. 1, а. Коробчатое сечение и продольные и поперечные перегородки обеспечивают необходимую жесткость этих столов в поперечном направлении. Характер деформации столов в продольном направлении в значительной мере определяется деформацией станин, так как длина станин обычно принимается такой, чтобы исключалось свисание стола в крайних положениях. К нижней поверхности стола прикрепляется либо рейка, либо гайка ходового винта. Однокоординатные столы широко применяются также на кругло- и плоскошлифовальных станках. Столы шлифовальных станков в большинстве случаев получают движение от поршневых гидравлических двигателей. Цилиндр поршневого двигателя обычно жестко связан со станиной, а шток — с подвижным столом. На подвижном столе универсального круглошлифовального станка, показанном на рис. 1, б, установлен поворотный стол. Двухкоординатные столы применяются на бесконсольнофрезерных, одностоечных координатнорасточных, некоторых моделях плоскошлифовальных станков. Столы перечисленных типов станков имеют однотипную конструкцию: поперечные салазки, перемещающиеся по направляющим станины, и продольный стол, перемещающийся по направляющим поперечных салазок. Аналогичную конструкцию имеют поперечные салазки и продольный стол при трехкоординатном перемещении. Поэтому конструкция поперечных салазок и продольного стола будет рассмотрена ниже, при описании конструкции трехкоординатных столов. Специфическую конструкцию имеют двухкоординатные столы поперечнострогальных станков. Двухкоординатное движение стола осуществляется путем перемещения траверсы по вертикальным направляющим станины и стола 2 по горизонтальным направляющим траверсы. Траверса удерживается на плоских направляющих станины планками и в требующемся положении закрепляется прихватами. Зазор в направляющих устраняется с помощью клина. При перемещении траверсы вращение сообщается гайке, выполненной заодно с червячным колесом. Винт закреплен неподвижно. Стол жестко прикреплен к основанию, которое перемещается по горизонтальным направляющим траверсы. Стол получает движение от ходового винта. Стойка, которая жестко связывается со столом после его установки по высоте, служит для повышения жесткости системы. При движении стола по горизонтальным направляющим стойка скользит по опорной поверхности плиты. Подобную же компоновку имеют столы некоторых моделей широкоуниверсальных фрезерных станков. Перемещение в направлении третьей координаты получает фрезерная головка, смонтированная на ползуне и перемещающаяся вместе с ним.

Рис. 1. Однокоординатные столы: Столы с трехкоординатным перемещением характерны для консольно-фрезерных станков. Продольный стол перемещается по направляющим поворотных салазок, которые служат для установки стола под углом. При установке стола под углом поворотные салазки поворачиваются относительно поперечных салазок и центрируются кольцом. В требующемся положении поворотные салазки закрепляются с помощью нескольких болтов. Болты перемещают стержни, концы которых заходят в конические отверстия скалок. Буртики, расположенные на нижних концах скалок, входят в Т-образный кольцевой паз поперечных салазок. При завинчивании болтов скалки подтягиваются вверх и поворотные салазки прижимаются к поперечным. Поперечные салазки перемещаются по направляющим консоли, которая, в свою очередь, может подниматься и опускаться в вертикальном направлении по направляющим стойки станка. Консоль представляет собой коробчатую деталь, внутри которой расположена коробка подач, получающая движение от электродвигателя, и механизмы приводов продольного, поперечного и вертикального пере-мещейий. От выходного вала I коробки подач движение передается валу II и далее шестерням, расположенным в торцовом отсеке консоли. Вертикальное перемещение включается муфтой поперечное — муфтой М2 и продольное — муфтой, расположенной в поворотных салазках.

Рис. 2. Двухкоординатный стол поперечно строгального станка.

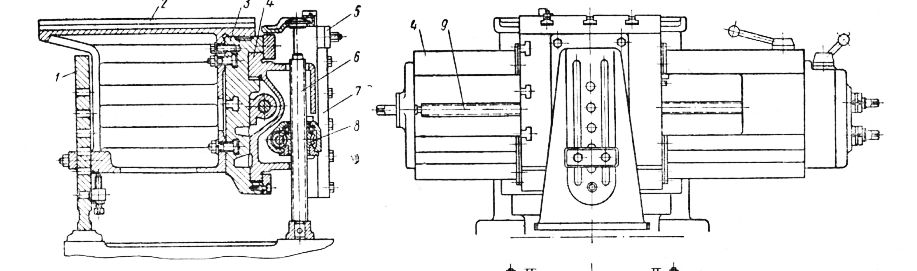

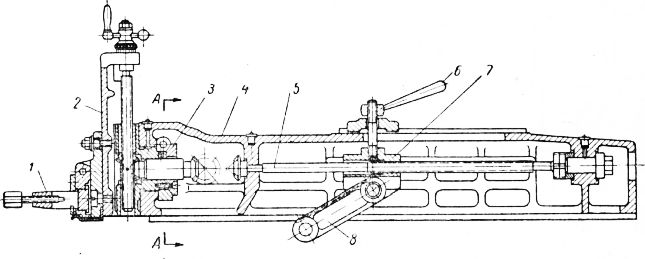

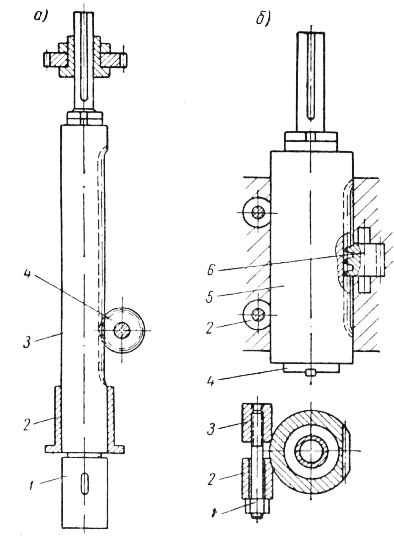

Рис. 3. Трехкоординатный стол консольнофрезерного станка. При включении вертикального перемещения движение передается через шестерни 26—24, и 25—17 телескопическому винту вертикального перемещения. Телескопический винт состоит из центрального винта и полого винта. Центральный винт входит во внутреннюю резьбу полого винта, который в свою очередь ввернут в резьбу стойки, прикрепленной к плите станка. Поперечные салазки получают движение от винта V. Гайка винта V расположена в кронштейне, прикрепленном к поперечным салазкам. Продольный стол получает движение от вала IV, вдоль которого скользит шестерня, расположенная в кронштейне, связанном с поперечными салазками. Далее движение передается через шестерни шестерне, которая свободно вращается в разъемном подшипнике поворотных салазок и имеет торцовые зубцы. Шестерня может быть сцеплена муфтой с гильзой, которая связана скользящей шпонкой с ходовым винтом. Гайка винта неподвижно закреплена в кронштейне поворотных салазок. При вращении винт вместе со столом перемещается в продольном направлении. Поворотные салазки имеют только столы универсальнофрезерных станков, столы горизонтально- и вертикальнофрезерных станков не имеют поворотных салазок. Двухкоординатные столы имеют аналогичную конструкцию поперечных салазок и продольного стола. Суппорты и ползуны. Суппорты могут иметь как одно-, так и двухкоординатные перемещения. Конструкции суппортов чрезвычайно многообразны и зависят от типа и размера станка. Однокоординатные перемещения имеют поперечные и продольные суппорты одношпиндельных и многошпиндельных токарных автоматов и полуавтоматов, суппорты револьверных головок и др. Как указывалось выше, производительность станка во многом зависит от того, насколько тщательно проработан вопрос об установочных перемещениях режущего инструмента. Характерным примером конструкции, при разработке которой было уделено большое внимание установочным перемещениям, является суппорт прецизионного автомата фасонно-продольного точения. В процессе работы суппорт имеет однокоординатное перемещение, при этом каретка перемещается по направляющим основания. Резец закрепляется в резцедержателе. Установка резца в радиальном направлении осуществляется с помощью микрометрического винта рычажной передачи кулачкового механизма. Для установки резца в продольном направлении, а вершины резца — в диаметральной плоскости, основание выполнено заодно с цапфой. Цапфа, обработанная с допусками посадки Clt расположена в отверстии стойки. Установка вершины резца в диаметральной плоскости осуществляется поворотом основания 6 вокруг оси цапфы. Поворот осуществляется с помощью винта, к которому под. действием пружины прижимается штифт, запрессованный в основание. Для установки резца в продольном направлении цапфа смещается вдоль оси с помощью винта и лимба. При повороте лимба на одно деление суппорт перемещается на 0,005 мм. Наряду с суппортами, перемещающимися по прямолинейным направляющим, в ряде конструкций станков применяются суппорты с круглыми направляющими. У многих многошпиндельных токарных автоматов и полуавтоматов продольный суппорт имеет призматическую форму и перемещается по цилиндрической трубчатой направляющей, ось которой совпадает с осью поворотного блока. На гранях суппорта расположены направляющие в форме ласточкина хвоста, на которых устанавливаются державки для режущего инструмента. Число граней соответствует числу позиций.

Рис. 4. Суппорт автомата фасонно-продольного точения. Некоторые модели токарных автоматов и полуавтоматов имеют качающиеся суппорты. Радиальная подача осуществляется поворотом суппорта вокруг оси скалки. При двухкоординатном перемещении качающийся суппорт перемещается в продольном направлении вместе со скалкой, которая движется в направляющих втулках корпуса.

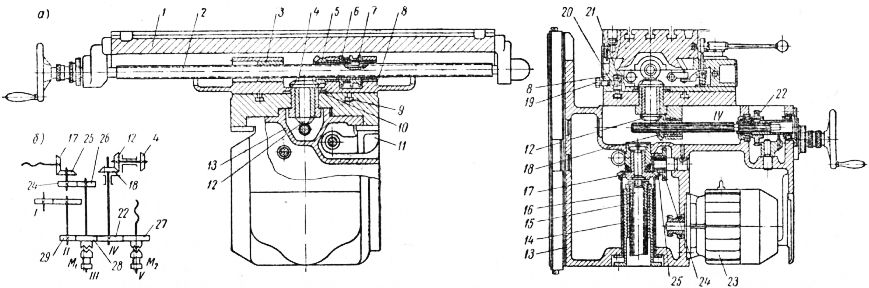

Рис. 5. Специальные конструкции однокоординатных суппортов. Двухкоординатные суппорты применяются на токарных, карусельных, револьверных, продольнострогальных станках. В качестве примера рассмотрим конструкцию суппорта продольнострогального станка. В поперечном направлении перемещаются салазки, которые движутся по направляющим траверсы. На поперечных салазках установлены поворотные салазки, по направляющим которых перемещается вертикальный суппорт. При обработке наклонных поверхностей поворотные салазки закрепляются в требующемся положении с помощью болтов, заходящих в Т-образный паз поперечных салазок. Механизм привода поперечных салазок и вертикального суппорта рассмотрен выше. Вертикальный суппорт получает движение от шестерни, которая связана скользящей шпонкой с винтом. Гайка винта закреплена неподвижно, а гайка может смещаться в осевом направлении для устранения зазора. На вертикальном суппорте расположена поворотная плита с откидной доской. Для предохранения резца от повреждения при обратном ходе откидная доска приподнимается с помощью толкающего электромагнита и резец отводится от обработанной поверхности. При обработке вертикальных и наклонных поверхностей поворот откидной доски не обеспечивает отвода резца от обработанной поверхности, так как вершина резца перемещается в плоскости обработанной поверхности. Для обеспечения отвода резца при строгании вертикальных и наклонных поверхностей поворотная доска 8 устанавливается под углом и закрепляется прижимной планкой. При повороте откидной доски вершина резца перемещается в плоскости, расположенной под углом к обработанной поверхности, что обеспечивает отход вершины от обработанной поверхности.

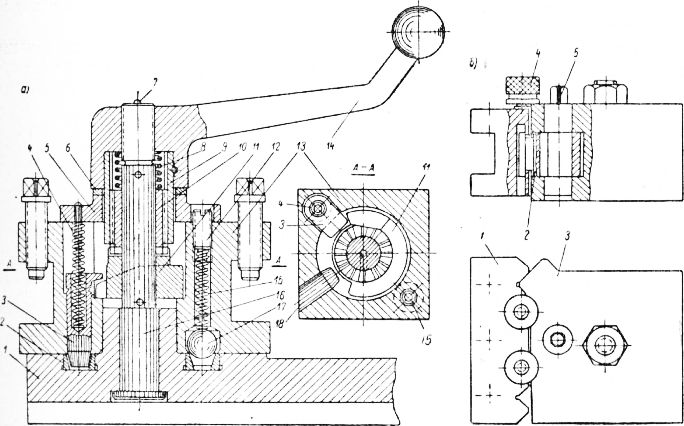

Рис. 6. Двухкоординатные суппорты: На карусельных станках вертикальный суппорт должен иметь большой ход, что обеспечивается применением суппортов, имеющих форму ползунов. Ползуны, так же как суппорты, в основном служат для сообщения движения резцам, в частности на поперечнострогальных и долбежных станках. Ползун поперечнострогального станка, перемещающийся по направляющим станины, несет вертикальный суппорт с поворотной и откидной досками; на последней установлен резцедержатель. При обработке наклонных поверхностей суппорт может устанавливаться под углом. В требующемся положении суппорт закрепляется стяжным хомутом. Ползун связан с кулисным механизмом серьгой. Для установки положения ползуна в продольном направлении ползушка может перемещаться относительно ползуна с помощью винта. В требующемся положении ползушка закрепляется рукояткой. Ползуны долбежных станков сходны по своей конструкции с ползунами суппортов карусельных станков. В некоторых станках ползуны используются для перемещения шпиндельных головок. Подвижные ползуны со шпиндельными головками применяются на широкоуниверсальных фрезерных станках, на некоторых моделях бесконсольнофрезерных и координатнорасточных станков. Для крепления режущего инструмента суппорты снабжаются различного рода резцедержателями, которые либо являются нормальной принадлежностью станка, либо специально проектируются для конкретной технологической операции. Простейшую конструкцию имеют резцедержатели строгальных станков. На продольнострогальных станках резцы закрепляются с помощью прижимных планок. На поперечнострогальных станках резец вставляется в паз круглого резцедержателя и закрепляется болтом. Поворачивая резцедержатель вокруг оси, можно установить резец под углом. Резцедержатели карусельных станков имеют пазы, в которых резцы закрепляются прижимными болтами, подобные пазы имеются и у одиночных резцедержателей токарных и револьверных станков.

Рис. 7. Ползун поперечнострогального станка. На токарных станках и на поперечных суппортах револьверных станков широко применяются четырехгранные поворотные резцедержатели, в которых закрепляется по четыре резца, используемых поочередно. Корпус резцедержателя центрируется цилиндрическим выступом салазок суппорта. В требующемся положении резцедержатель фиксируется коническим фиксатором, который входит в гнездо и закрепляется рукояткой, которая навинчивается на палец. Этой же рукояткой осуществляется освобождение фиксатора и поворот резцедержателя. С рукояткой жестко связана втулка с внутренними шлицами, вдоль которых может перемещаться гильза с торцовыми храповыми зубцами, сцепляющимися под действием пружины с зубцами кулачка. При повороте рукоятки первоначально освобождается корпус, вслед затем кулачок, действуя своим скосом, вытягивает фиксатор. К моменту, когда фиксатор выйдет из гнезда, стенка дугового выреза кулачка упрется в штифт, и при дальнейшем повороте рукоятки вместе с нею будет поворачиваться корпус. После поворота корпуса на 90° шариковый фиксатор, предназначенный для предварительной фиксации, войдет в очередное гнездо под действием пружины. При повороте рукоятки в обратном направлении корпус останется на месте. Кулачок освободит фиксатор, который под действием пружины войдет в гнездо. При дальнейшем повороте рукоятки противоположная стенка выреза кулачка упрется в штифт. Так как корпус головки зафиксирован, то дальнейшее движение кулачка прекратится, торцовые зубцы кулачка отожмут гильзу вверх и она не будет препятствовать повороту рукоятки. В конце поворота рукоятка прижмет корпус к основанию. Подгонкой по толщине шайбы, которая располагается между фланцем и рукояткой, обеспечивается удобное для работы положение рукоятки в момент окончания процесса зажима. Усилие предварительной фиксации регулируется винтом. Смазка механизмов осуществляется через масленку.

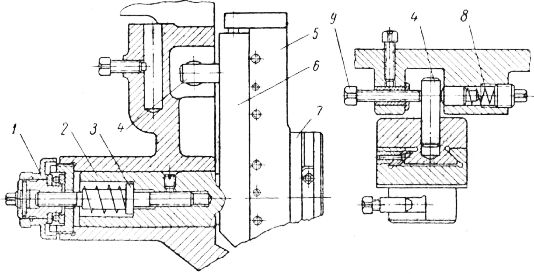

Рис. 8. Резцедержатели: Быстросменные резцедержатели позволяют использовать в процессе выполнения технологической операции большое число заранее настроенных резцов. Каждый из резцов закрепляется в быстросменной резцедержавке. Для крепления резцедержавки служит корпус, который, в свою очередь, закреплен на суппорте станка. При установке державка опирается на призматический выступ корпуса, чем обеспечивается постоянство ее положения в горизонтальной плоскости. Положение державки, а следовательно, и вершины режущего инструмента в вертикальном направлении устанавливается с помощью винтов, буртики которых опираются на поверхность корпуса. Закрепление державки осуществляется с помощью плунжера, буртик которого входит в Т-образный паз державки. При повороте эксцентрика плунжер притягивает державку к корпусу. Суппорты резьбофрезерных станков имеют двухкоординатное перемещение. Подвижные шпиндельные бабки отличаются от неподвижных только наличием направляющих. Подвижные шпиндельные бабки могут устанавливаться на одно- и двухкоординатных и поворотных салазках. В корпусе подвижной шпиндельной бабки монтируются механизмы привода главного рабочего движения, а в ряде случаев и механизмы подач. В частности, коробки подач размещаются в корпусах подвижных шпиндельных бабок радиальносверлильных и расточных станков.

Рис. 9. Шпиндельный суппорт зубофрезерного станка.

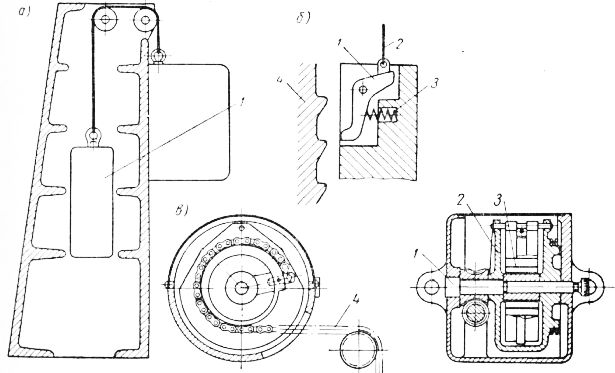

Рис. 10. Подвижные шпиндельные гильзы. Шпиндельные гильзы и скалки. Подвижные шпиндельные гильзы получают перемещение вдоль оси шпинделя, которое является либо рабочим движением подачи, либо установочным движением. Движение подачи получают обычно шпиндельные гильзы различных сверлильных станков. Шпиндель со шлицевым концом смонтирован в гильзе, которая направляется втулкой или цилиндрическим отверстием корпуса. Гильза имеет лыску. На том участке гильзы, где снята лыска, нарезана зубчатая рейка, сцепляющаяся с реечной шестерней, сообщающей гильзе движение вдоль оси шпинделя. Зубчатая рейка может быть также привернута к гильзе. Шпиндельные гильзы фрезерных станков обычно имеют только установочные перемещения. Так же как в предыдущем случае, шпиндель со шлицевым концом смонтирован внутри гильзы. На гильзе нарезана рейка, сцепляющаяся с реечной шестерней или с червяком, которые при установочных перемещениях приводятся в движение вручную. При использовании червяка обеспечивается более высокая точность установочных перемещений. В требующемся положении гильза закрепляется с помощью втулок и гайки. Подвижные скалки перемещаются либо в отверстии корпуса, либо в отверстии шпинделя.

Рис. 11. Уравновешивание вертикально перемещающихся рабочих органов. Подвижные скалки, перемещающиеся в отверстии корпуса, не имеют вращательного движения и могут быть использованы в качестве подвижных рабочих органов с однокоординатным перемещением. Подвижные скалки широко используются для перемещения в осевом направлении неподвижных и вращающихся центров задних бабок токарных, резьбофре-зерных, шлифовальных и других станков. Подвижные скалки, перемещающиеся в отверстии шпинделя, получают вращательное движение вместе со шпинделем и движение подачи вдоль оси шпинделя. Подобные подвижные скалки применяются на горизонтальнорасточных, а также на радиальносверлильных станках некоторых моделей. Их конструкция будет рассмотрена совместно с конструкцией соответствующих шпиндельных узлов. Уравновешивание вертикально перемещающихся рабочих органов. Уравновешивание имеет своей целью уменьшение усилий, необходимых для перемещения, и повышение точности перемещений. Осуществляется оно с помощью грузов, пружин и гидравлических цилиндров. Уравновешивающий груз связывается с подвижным рабочим органом тросом или цепью. Груз обычно размещается в стойке. В ряде случаев применяются предохранительные устройства, исключающие падение груза при обрыве гибкой связи. При обрыве гибкой связи рычаг поворачивается под действием пружины и западает во впадину зубьев рейки. Для уравновешивания гильз, вертикальных ползунов и т. п. значительное применение находят пружинные механизмы. Один конец плоской спиральной пружины связан с неподвижным валиком, а второй — с поворотным корпусом, к которому прикреплен конец гибкой связи. Натяжение пружины можно регулировать поворачивая валик с помощью червячной передачи. Применяется также другой вариант пружинного механизма, при котором вращается валик, связанный реечной шестерней с подвижным рабочим органом. Реклама:Читать далее:Шпиндельные узлы станкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|