|

|

Категория:

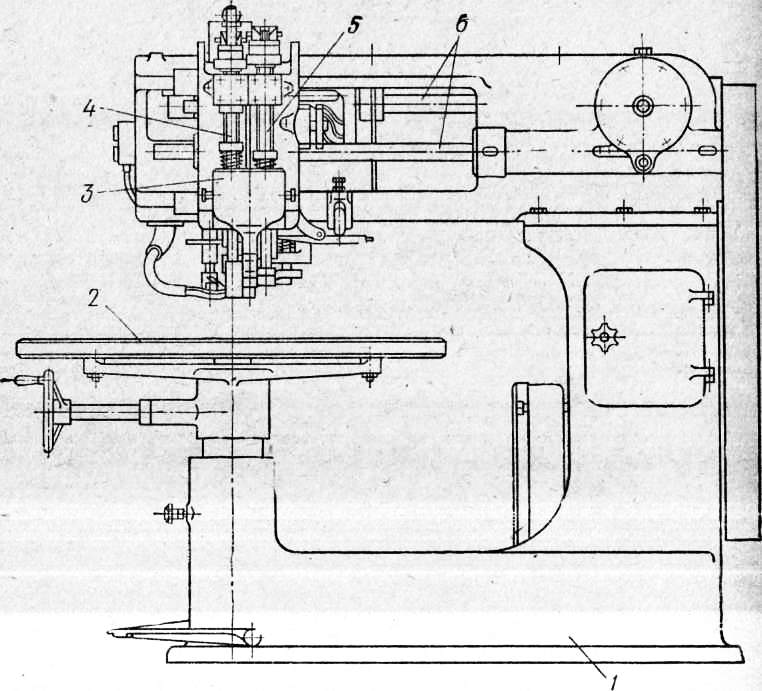

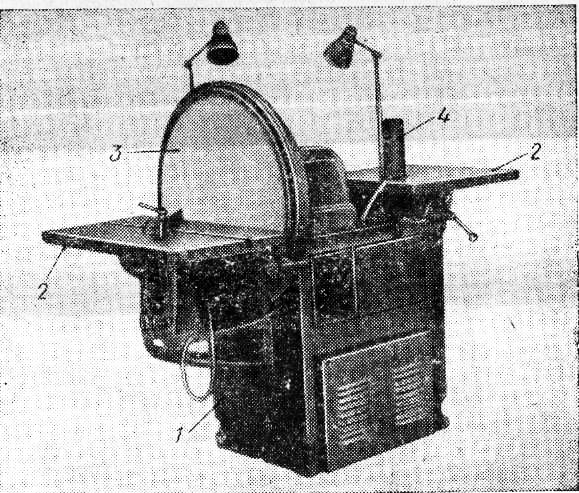

Технология отделки столярных изделий Далее: Отделочная подготовка Столярная подготовка к отделке включает в себя следующие операции: устранение дефектов древесины — заделывание трещин, высверливание и заделывание сучков и др.; выравнивание и зачистку поверхности; циклевание; шлифование; приклеивание торцов. На подготавливаемых к отделке поверхностях древесины нередко выявляются дефекты предыдущей обработки и сушки в виде заколов, задиров, волнистости, трещин, отклеек, пятен, рисок, вмятин, а также дефекты самой древесины в виде сучков, смоляных кармашков. Эти дефекты не позволяют получать хорошее лакокрасочное покрытие на поверхности изделий, поэтому их необходимо удалять. Дефекты в виде сучков и смоляных кармашков на деталях из массивной древесины устраняют путем высверливания их и установки пробок (заделок) из той же древесины. На станке СВСА высверливаются сучки или смоляные кармашки и пробки на клею устанавливаются автоматически. Изделие укрепляют на столе так, чтобы сучок, подлежащий высверливанию, оказался непосредственно под шпинделем, после чего включают механизм привода автомата. Сверлильный шпиндень опускается на изделие и высверливает сучок. После этого суппорт со шпинделями автоматически передвигается на величину, равную расстоянию между осями шпинделей; в это же время в просверленное отверстие впрыскивается клей. Когда против отверстия занимает свою рабочую позицию второй шпиндель, производится высверливание пробки из деревянной планки и ее запрессовка в отверстие.

Рис. 1. Станок СВСА для высверливания сучков и заделки отверстий: В небольших производствах используют сверлильные станки СВП и СВА для высверливания дефектов, а пробки на клею устанавливают вручную. После этого поверхность выравнивают, как правило, методом шлифования на шлифовальных станках. Трещины заделывают путем вклеивания подобранных по размеру вставок из древесины, а небольшие трещины подмазывают и шпатлюют.

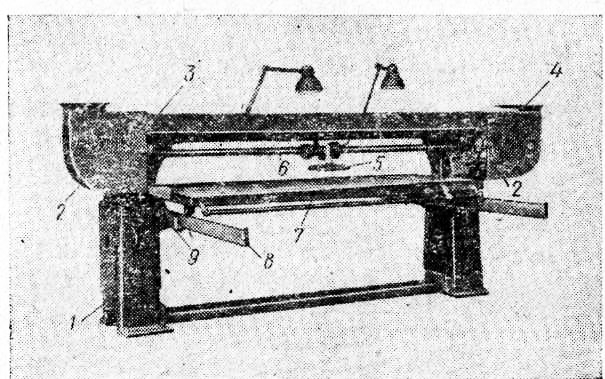

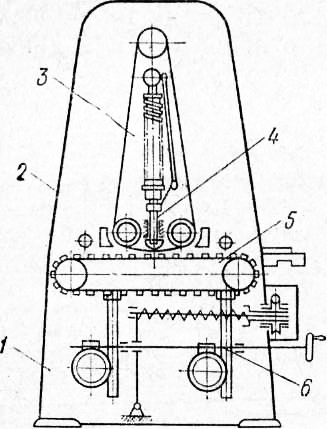

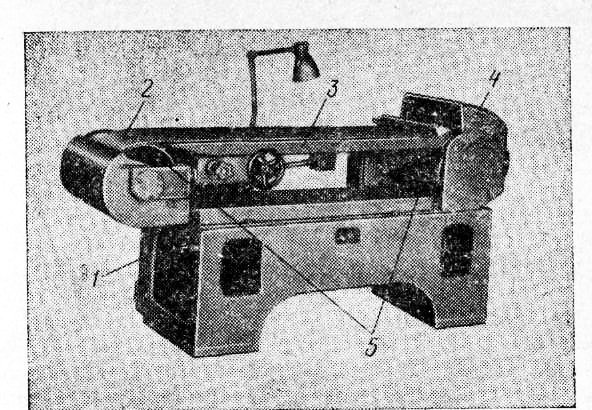

Рис. 2. Ленточношлифовальный станок ШлПС-5М: Трещины и заколы на облицованной поверхности устраняют также путем вклейки подобранных по текстуре и цвету полосок шпона или путем подмазки и шпатлевания окрашенной шпатлевкой. После такой подготовки поверхность выравнивают и зачищают на шлифовальных станках. Основной способ подготовки поверхности к отделке — шлифование шлифовальными шкурками на различных шлифовальных станках, в том числе ленточных, дисковых, цилиндровых и др. Существует несколько моделей шлифовальных станков в каждой из этих групп. Шлифовальный станок ШлПС-5М с узкой лентой (шириной 160 мм), с ручным прижимом утюжка и ручным перемещением стола. Станок состоит из станины в виде двух колонок, на которых смонтированы два шкива. Один из них приводной, соединенный непосредственно с валом электродвигателя; второй ведомый. На шкивы надевается шлифовальная лента. Для отсоса древесной пыли служит приемник. Шлифовальная лента прижимается к детали утюжком, перемещаемым по скалке 6 вручную. На колонках станины смонтированы два суппорта, по направляющим которых перемещается вручную стол (каретка). Суппорты с помощью винтового механизма перемещаются по высоте, в результате чего станок настраивается на требуемую толщину обрабатываемой детали. Шлифовальные станки ШлК-6 и ШкК-8— станки с широкой лентой, конвейерной подачей деталей. Они состоят из следующих основных узлов: механизма шлифования, конвейера подачи деталей, механизма прижима шлифовальной ленты к поверхности детали, командоаппа-рата, управляющего перемещением прижима (утюжка) по высоте, механизма осцилляции шлифовальной ленты, приводов подачи и движения ленты, механизма 6 подпружинивания конвейера подачи, станины и кожуха. Скорость подачи деталей на станках 6—24 м/мин, регулируется бесступенчато. Станок ШлНС-2 имеет два шкива, один из которых приводной, а второй ведомый. На шкивы надевается шлифовальная лента 2 шириной 400 мм. Для отсоса пыли служит приемник. Шлифование производят путем прижима вручную деталей к шлифовальной ленте, приводимой в движение шкивами. Для шлифования кромок применяют станок ШлНСВ с механической подачей деталей. Дисковый шлифовальный станок ШлДБ-3 с диском и бобиной; станок ШлДБ-4 выпускается разных модификаций: с двумя дисками и бобиной, с диском и бобиной и др.

Рис. 3. Схема широколенточного шлифовального станка ШлК-6:

Рис. 4. Ленточношлифовальный станок с неподвижным столом ШлНС-2:

Рис. 5. Шлифовальный станок ШлДБ-3: Деталь подают на стол и вручную прижимают к диску или бобине, на которых закреплена шлифовальная шкурка. Деталь шлифуется при вращении шлифовального диска или бобины и перемещении по столу детали. Автоматические линии шлифования на базе узко-и широколенточных станков могут состоять из различного количества шлифовальных станков. Подача деталей на линию, транспортирование и укладка их осуществляются автоматически. Шлифование деталей на линии может быть с одной или двух сторон. В качестве абразивного материала применяют в основном шлифовальные ленты. Отшлифованная поверхность должна быть не ниже 10-го класса шероховатости при последующей отделке нитроцеллюлозными и беспарафиновыми полиэфирными лаками и не ниже 9-го класса при отделке полиэфирными парафиносодержащими лаками. На отшлифованной поверхности не допускаются царапины, обугливание, забои, вырывы волокон, следы от ножей и резцов, прошлифовка облицовочного слоя шпона на выклейных или облицованных деталях. Направление шлифования должно совпадать с направлением волокон древесины или быть к ним под углом не более 15°. При обработке деталей, облицованных шпоном с направлением волокон под разными углами, допускается шлифовать под углом к волокнам древесины более 15°. Скорость шлифования (резания) должна быть в пределах 20—25 м/с. Для обеспечения 9—10-го классов шероховатости поверхности деталей из разных пород при шлифовании количество шлифований и номера шлифовальных шкурок должны соответствовать следующим данным. Для узколенточных шлифовальных станков ШлПС: Для широколенточных шлифовальных станков ШлК6 и ШлК8: Скорость подачи на этих станках рекомендуется 8—12 м/мин, давление утюжка — 0,1—0,3 кгс/м2. На барабанных шлифовальных станках шлифуют брусковые, гнутоклееные и криволинейные детали. Комбинированные шлифовальные станки ШлДБ-3 с диском и бобиной применяют для шлифования криволинейных и гнутоклееных деталей незамкнутого контура, наружных и внутренних поверхностей деталей и узлов замкнутого контура (царги, рамки). На этих же станках шлифуют узлы типа коробок и ящиков и зачищают свесы шиповых соединений. Для получения 10-го класса шероховатости детали, облицованные шпоном твердых лиственных пород, шлифуют три раза: первый раз шкурками № 32—20, второй— № 12—10, третий — № 8, детали из массива первый раз — шкурками № 25—20, второй — № 12—10, третий — № 8. Для шлифования и зачистки небольших поверхностей, кромок, малогабаритных изделий применяют ручной инструмент с электрическим и пневматическим приводами, с шлифовальными дисками диаметром 125—200 мм, совершающими вращательное движение, шлифовальными прямоугольными площадками различных размеров, совершающими вибрационные колебательные движения и с шлифовальными лентами. Реклама:Читать далее:Отделочная подготовкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|