|

|

Категория:

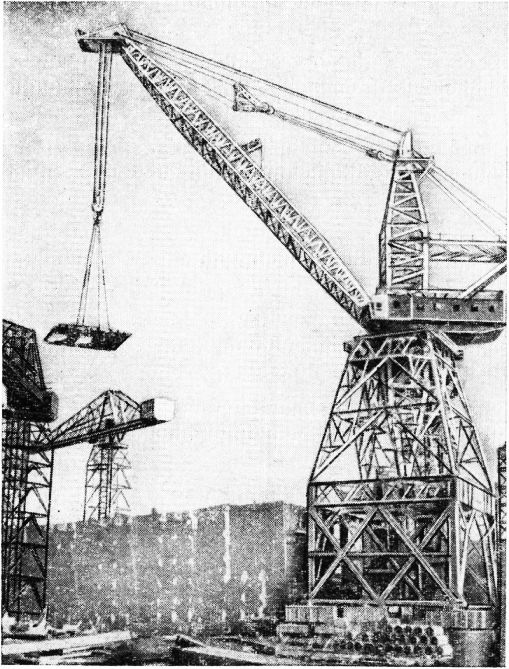

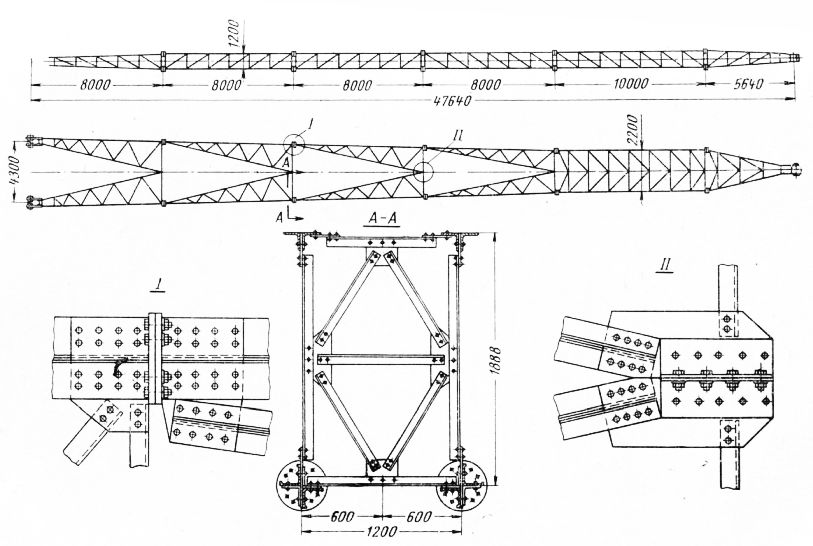

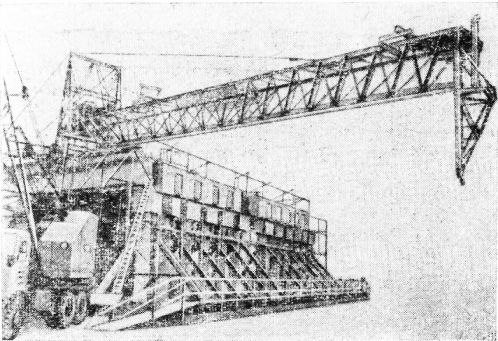

Алюминиевые сплавы Применение алюминиевых сплавов в стреловых кранах различного назначения, экскаваторах и транспортерах связано в первую очередь с необходимостью увеличения их радиуса действия, грузоподъемности или производительности. Из этого материала прежде всего изготовляют стрелы, грейферы и ковши. Стрелы кранов и экскаваторов в большинстве своем выполнены пространственной, решетчатой конструкции. Только в отдельных случаях применены безраскосная система и тонколистовые конструкции. Пояса и решетки обычно изготовляют из прессованных уголков; соединения элементов конструкций чаще всего клепаные. Проекты кранов последних лет отличаются более широким применением трубчатых профилей и сварных соединений. Алюминиевые сплавы были применены при строительстве плотины на р. Миссисипи (США). Здесь с целью увеличения ширины вскрываемого слоя грунта, у 28 экскаваторов стальные стрелы были заменены на алюминиевые. При этом, например, длина некоторых стрел увеличилась с 45,7 до 52,5 м, а вес их снизился примерно на 35%. Более широко распространены алюминиевые стрелы в кранах и экскаваторах различного назначения в Англии. Наиболее мощными из них являются два башенных крана грузоподъемностью 100 г, установленных на верфи в Биркенхейде. Общие размеры кранов: расстояние от головки рельсов до верха башни 65,2 м, высота портала в свету 14,6 м, ширина в свету 14,9 м. Алюминиевая стрела кранов представляет собой широко развитую решетчатую конструкцию. Длина ее составляет 53,3 м, вылет при грузоподъемности 100 т —37 м; размеры посредине пролета: высота 2,6 м, ширина 4,88 м. Стрела образуется из поясных уголков (сплав H15WP) и решетки углового профиля (сплав НЗОР). Пространственная жесткость ее обеспечивается поперечными рамами. Соединение элементов металлоконструкций осуществляется заклепками из сплава N6. Общий вид крана представлен на рис. 1.

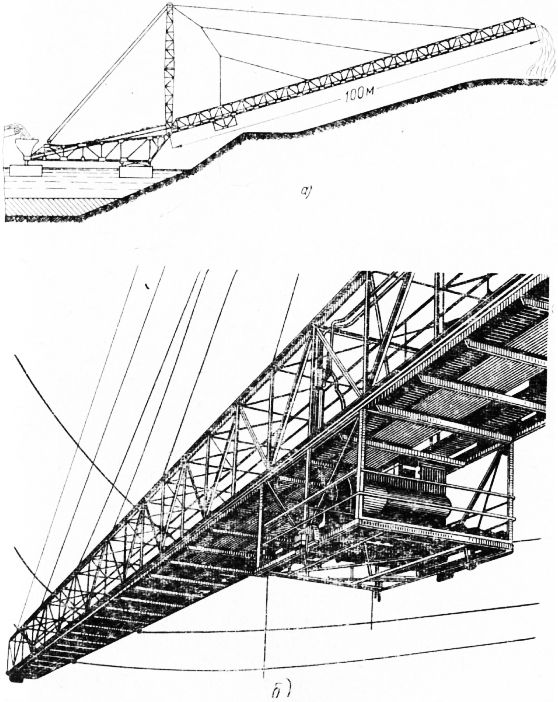

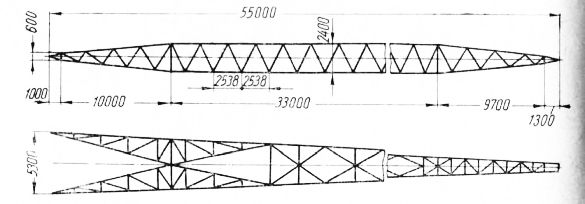

Рис. 1. Башенный кран грузоподъемностью 100 т Удачно применены легкие сплавы в металлоконструкции ленточного транспортера перегружателя на пловучих опорах, использовавшегося на строительстве канала регуляционной системы р. Роны (Франция). Алюминиевой стрелой транспортера, изготовленной из сплава A-U4G, была заменена ранее эксплуатировавшаяся стальная стрела.

Рис. 2. Перегружатель на пловучих опорах:

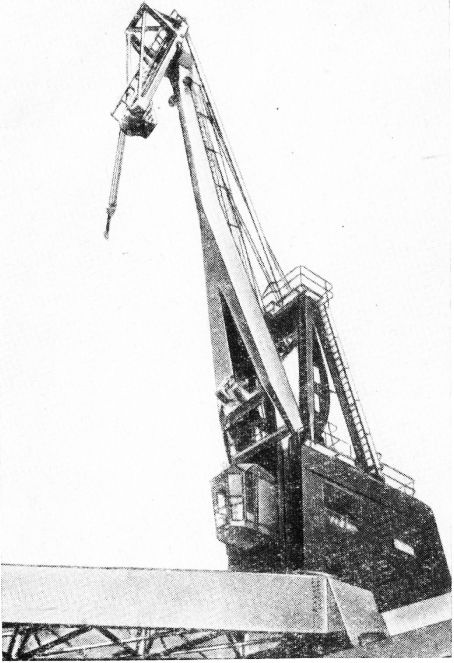

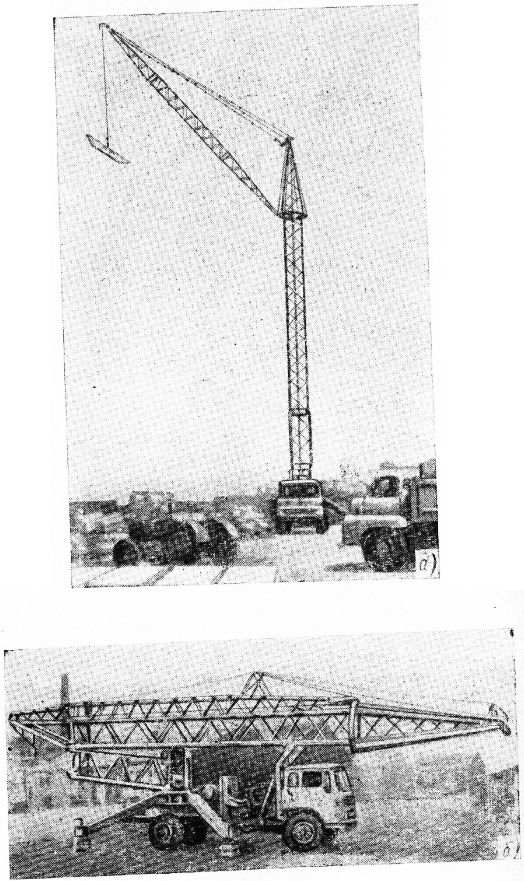

Рис. 3. Поворотный кран грузоподъемностью 11 т Металлоконструкция алюминиевой стрелы состоит из двух сквозных ферм, соединенных между собой верхними и нижними продольными связями. Решетка ферм треугольная, с дополнительными стойками и подвесками. В результате перехода на алюминиевый сплав длину транспортера без изменения мощности оборудования и размеров понтонов удалось увеличить с 72 до 100 м. Примером сварной тонколистовой конструкции является стрела поворотного крана, установленного в гавани Бирсфельдену Базеля, предельной грузоподъемностью 11 т. При максимальном вылете стрелы, равном 25 м, грузоподъемность его составляет применительно к крюковому оборудованию 8 г и грейферному оборудованию — 6 т. Стрела крана V-образ-ной формы, сварная. Применение алюминиевых сплавов и достаточно развитой коробчатой конструкции позволило снизить вес стрелы почти вдвое, обеспечив при этом ее необходимую жесткость. Хобот стрелы состоит из основной рамы, верхней затяжки, образованной из прессованного уголка, и сварной стойки. Сопряжение затяжки с основной рамой — клепаное. Для несущих элементов стрелы применены листы из сплава Petrolu-man-50 (А1—Mg) и прессованные профили из сплава Unidur-1 (Al—Zn—Mg). Определенный интерес представляет конструкция опытного образца сварной стрелы судового поворотного . крана грузоподъемностью 5 т с гидравлическим приводом, разработанная Лейпцигским институтом строительных конструкций из стали и легких сплавов (ГДР). Длина стрелы 16,3 мм, максимальный вылет 15 м, в качестве основного материала выбран алюминиевый сплав AlMg5. Стрела состоит из двух ветвей, связанных между собой трубчатыми распорками. Пояса каждой ветви образуются из двух труб диаметром 100 мм, толщиной стенок 8 мм и соединены вертикальными планками. Из алюминиевого литейного сплава изготовлены и блоки стрелы. По данным института, опытная стрела примерно вдвое легче стальной с ветвями сплошного коробчатого сечения и только на 10% дороже ее. Большие возможности связаны с применением алюминиевых сплавов в передвижных стреловых конструкциях, подлежащих быстрому приведению в рабочее и транспортное положение. Одним из примеров конструкций такого типа является автомобильный башенный кран, изображенный на рис. 4. Для ускорения сборки и разборки стрела его длиной 14 м выполнена из алюминиевого сплава. Вес стрелы около 100 кг. В Советском Союзе проектирование крановых и экскаваторных стрел из алюминиевых сплавов велось рядом организаций. К числу их работ, в частности, относятся проекты стрелы башенного крана БК-406 грузоподъемностью 25 т, выполненные Научно-исследовательским институтом Министерства строительства РСФСР, и проект стрелы шагающего экскаватора ЭШ 4/40, разработанный Ленинградским инженерно-строительным институтом.

Рис. 4. Автомобильный башенный кран:

Рис. 5. Стрела башенного крана БК-406

Рис. 6. Схема стрелы шагающего экскаватора ЭШ 4/40 Стрела крана БК-406 запроектирована длиной 38 и 48 м в клепаном (сплав Д16-Т) и сварном (сплав АВ-Т1) исполнении. Она образуется из пространственных монтажных секций, соединяемых между собой при помощи фланцевых стыков. Пояса и решетка запроектированы из равнобоких уголков с бульбами, фасонки — из листового материала. Проведенное проектирование выявило, что при увеличении вылета стрелы на 25% вес ее может быть уменьшен примерно на 10—20% по сравнению со стальной; при сохранении неизменного вылета стрелы снижение ее веса составило около 30%. Стрела шагающего экскаватора ЭШ 4/40 состоит из двух сигарообразных ферм, соединенных продольными связями, расположенными в плоскости поясов; сечение всех элементов — трубчатое. В качестве основного материала предусматривалось применение сплава АМгбТ. Согласно полученным данным, переход от стали Ст. 3 к легким сплавам позволяет увеличить длину стрелы на 37%, доведя ее до 55 м. Грейферы и ковши из алюминиевых сплавов применимы с целью повышения полезной грузоподъемности кранов. Наибольший эффект достигается при максимальном применении легких сплавов во всех элементах конструкции. Примером такого конструктивного решения являются сварные грейферы емкостью от 4 до 13 м2, изготовляемые с режущим поясом из нержавеющей стали в ФРГ. Существенное повышение производительности кранов может быть достигнуто и при частичном применении алюминиевых сплавов. Характерным в этом отношении является опыт Ждановского порта, изготовившего два образца грейферов 15-тонного крана для перегрузки угля. Сплав АМгб был применен для изготовления боковых и днищевых листов челюстей, а также стержневых частей тяг трубчатой конструкции. Соединение стальных и алюминиевых элементов грейфера осуществлено стальными заклепками. После шестимесячной эксплуатации, в процессе которой было перегружено около 400 тыс. т угля, грейфер находился в работоспособном состоянии. Дополнительные затраты, связанные с применением более дорогостоящих алюминиевых сплавов, компенсированы в течение нескольких недель работы крана. Изготовление из алюминиевых сплавов ковшей экскаваторов емкостью до 20—25 м3 распространено в США. Алюминиевые сплавы используются при этом для задней и боковых стенок ковша.

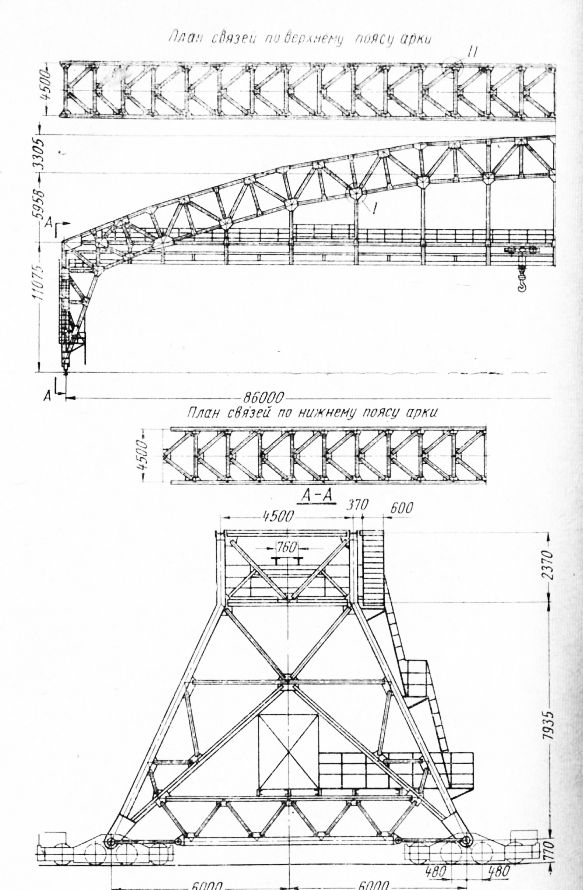

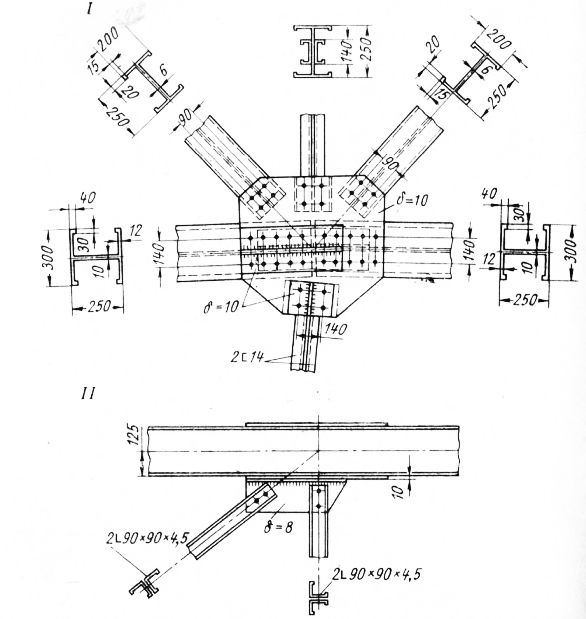

Рис. 7. Портальный край грузоподъемностью 50 г, пролетом 86 м Принятый тип сопряжения ригеля с ногами, обеспечивая необходимую общую жесткость конструкции, упрощает последнюю за счет ее симметричности и исключения необходимости в обычно применяемом шарнирном сопряжении ригеля с одной из ног. Затяжка представляет собой горизонтальную ферму, соединенную с ригелем системой подвесок, расстояние между которыми равно около 5,8 м. В плоскости подвесок расположены поперечные связи. Ниже затяжки находятся балки, по которым перемещается грузовая тележка грузоподъемностью 40 т, и пути для передвижения двух 5-тонных тельферов. Ригель и ноги крана изготовлены из сплава АВ-Т1, обладающего высокими механическими характеристиками (принятое допускаемое напряжение 1350 кГ/см2), достаточной антикоррозионной стойкостью и относительно более дешевого. Затяжка — сварная из стали 15ХСНД, балки для перемещени я грузовой тележки и тельферов — из стали Ст. 3. Применение стальной затяжки позволило уменьшить распор, передаваемый на опоры от действующих нагрузок, а также снизить распор, вызываемый изменением температуры. Пояса и раскосы ригеля — двутаврового сечения, стойки (подвески) образуются из двух швеллеров, связи— уголковые, все типь; прессованных профилей, применяемых для изготовления ригеля, — с бульбами. Заводские узловые соединения ригеля — клепаные, заклепки из сплава АВ-Т1 диаметром 14 и 19 мм. Монтажные соединения — на высокопрочных кадмированных болтах из стали 40Х. В местах сопряжения со стальными деталями установлены тонколистовые прокладки: одна — из сплава АВ-Т, вторая — из оцинкованной или кадмированной стали; стальные детали шоопированы. Общий вес крана около 115 т. При изготовлении из низколегированной стали он достигал бы 180 т. Весьма интересным подъемно-транспортным сооружением, ориентированным на применение алюминиевых сплавов, является рудно-грейферный кран-перегружатель, техническое решение которого в 1958 г. было разработано институтом «Проектстальконструкция».

Рис. 8. Узлы портального крана грузоподъемностью 50 т, пролетом 86 м Принятая двухраскосная решетка главных ферм крана обеспечивает уменьшение расчетной длины элементов, что весьма важно, если учесть худшую работу на продольный изгиб сжатых стержней из алюминиевых сплавов. Ноги ферм, с целью уменьшения общей деформативности системы, приняты жесткими. Их соединение с мостом осуществлено при помощи предварительно напряженных стальных канатов. Все элементы главных ферм и стойки ног приняты из труб диаметром 350 мм и толщиной стенок 6—14 мм, продольные и поперечные связи — из труб диаметром 200 мм и толщиной стенок 6 мм, решетка ног — из труб диаметром 150 мм и толщиной стенок 6 мм. Соединение элементов конструкции осуществляется при помощи сварки и высокопрочных болтов. Применение алюминиевых сплавов позволило снизить общий вес крана (без тележки и механизмов) по сравнению со стальным на 57% и нагрузку на подкрановые пути примерно на 30%. Алюминиевый козловый кран грузоподъемностью Зт изготовлен и введен в эксплуатацию в одном из портов французской фирмой Societe Anonime de Travaux (SATM). Общая длина крана около 41,2 м, высота 9,73 м, пролет 25 м. Пролетное строение и ноги опор — сварные, треугольного сечения. Пролетное строение образовано из жесткого каркаса, обшитого листами толщиной 4 мм. Ноги опор усилены поперечными диафрагмами. Ездовые балки — двутаврового сечения, размещены снизу пролетного строения. По ним перемещается грузовая тележка с кабиной оператора. В качестве основного материала металлоконструкций применен сплав марки A-Z5G. Применение алюминиевых сплавов позволило снизить вес конструкции по сравнению со стальной на 33% (с 22,5 до 15 г), уменьшить давление на ходовые колеса на 29% и сократить мощность двигателей с 9 до 6 л. с. Имеется ряд примеров использования алюминиевых сплавов в качестве основного материала грузовых тележек канатных дорог и кабель-кранов, а также грузовых траверс. Металлоконструкция грузовой тележки канатной дороги, сооруженной через р. Тигр (Ирак), изготовлена в основном из сплава типа А1—Mg—Si; настил толщиной 10 мм — из сплава типа А1—Mg. Грузоподъемность тележки 24 т. Она предназначена для транспортирования железнодорожных вагонов и автомобилей.

Рис. 10. Монтажное оборудование для установки мостовых блоков Мощная траверса из сплава AlMgSiF32 была применена для погрузки на пароход паровозов и тяжелых станков. Она представляет собой сварную коробчатую балку высотой 1,5 м и шириной 0,95 м, образованную из четырех прессованных тавров, двух вертикальных и двух горизонтальных листов. Длина траверсы в зависимости от грузоподъемности 15,6 и 20,6 м; увеличение длины до 20,6 М: осуществляется за счет концевых участков, присоединенных накладками на болтах. Полезная грузоподъемность траверсы при длине 15,6 м составляет 152,5 т. Определенный интерес представляет также монтажное оборудование, использованное при строительстве новой обходной дороги в Оксфорде (США) для укладки на опоры железобетонных блоков пролетного строения моста. Основным элементом оборудования является сквозная клепаная балка треугольного сечения пролетом 27,6 м и высотой 2,3 м, изготовленная из алюминиевого сплава H30WP. В рабочем положении балка опирается одним концом на рамную конструкцию, расположенную на законченном пролете моста, вторым концом при помощи специальной стойки — на очередную опору. Мощность балки обеспечивает возможность укладки на опоры мостовых блоков весом около 40 т. Алюминиевые сплавы достаточно эффективно применяют и в грейферных тележках. Образцы таких тележек используют для перемещения бокситов и брикетированного угля на заводе Ардель (ФРГ). Из алюминиевых сплавов были изготовлены рамы тележек (сплав Al + Cu + Mg), барабаны (сплав Al + Mg) и корпусы редукторов (сплав Al + Si). За счет широкого использования легких сплавов достигнуто снижение общего веса конструкции на 44% и необходимой мощности на 36%. Реклама:Читать далее:Транспортирование, расконсервация и хранениеСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|