Строгальные станки деревообрабатывающих предприятий

Строгальные станки деревообрабатывающих предприятий

Категория:

Технология деревообрабатывающего производства

Строгальные станки деревообрабатывающих предприятий

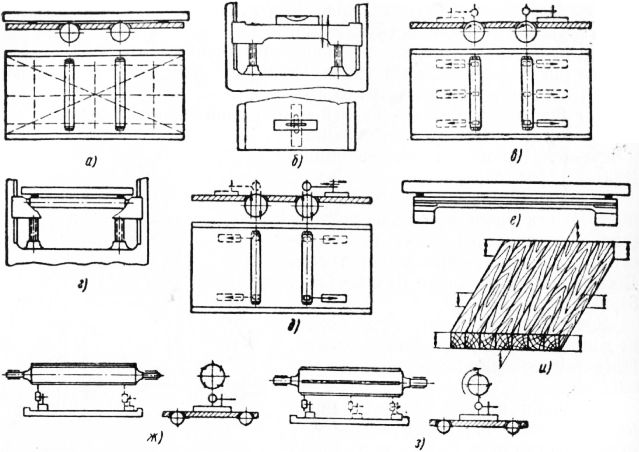

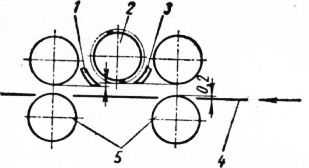

Строгальные станки деревообрабатывающих предприятийСтанки этой категории широко применяются в деревообрабатывающем производстве и имеют три основных типа: фуговальные, рейсмусовые и четырехсторонние. Режущими инструментами строгальных станков служат ножевые валы и головки; требования техники безопасности к ним изложены выше.

Важным условием безопасности работы на строгальных станках является способ подачи материала к режущему инструменту. На подавляющем большинстве фуговальных станков подача материала ручная, а на рейсмусовых и четырехсторонних — механизированная.

Фуговальный станок состоит из двух плит — передней и задней. Длина плит составляет 75—80% наибольшей длины заготовок; задняя плита имеет несколько большую длину и составляет примерно 60% длины заготовки.

Кромки плит стола, обращенные к ножевой щели, имеют заостренную форму для максимально близкого их подвода к ножевому валу, чем обеспечивается плавное надвигание на вал заготовки, точность обработки, подпор стружки с целью предупреждения отколов и толчков древесины в зоне выхода резца. В механизмах настроечного перемещения плит предусмотрено устройство для надежного их закрепления во время работы.

Станины фуговальных станков бывают двух типов: цельные— с одним общим нижним основанием для обеих половин стола, подъем которых осуществляется по клиновым направляющим, и с двумя отдельными основаниями для передней и задней плит стола; подъем их осуществляется при помощи валиков, имеющих эксцентричные шейки. Ко второму типу относятся станки СФ4-4, СФ6-2, СФА-6 и др.

Конструкция станин и способ подъема столов создают удобства для обслуживания станка, дают возможность в полостях между отдельными основаниями станины монтировать приемники для удаления стружек, оградительные и тормозные устройства.

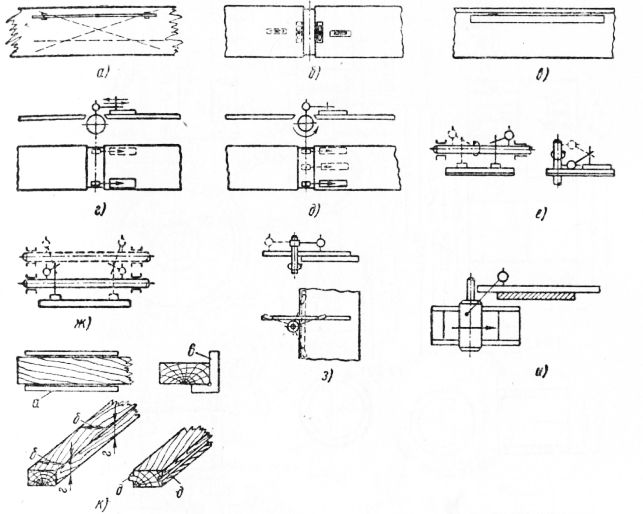

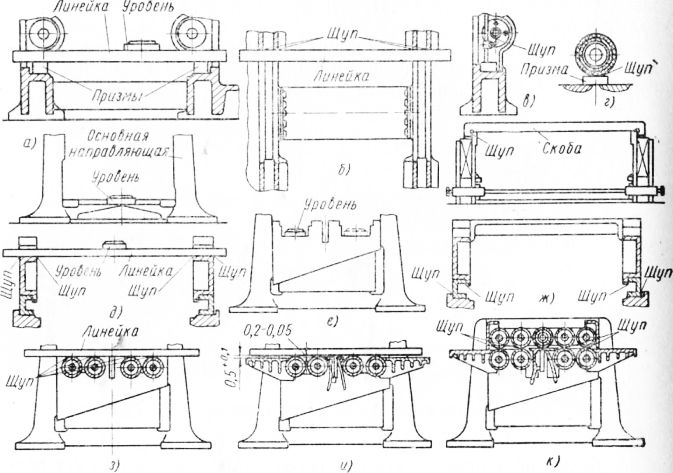

Основным требованием техники безопасности к фуговальным станкам является надежное ограждение ножевой щели. Широкое применение получили такие автоматические оградительные устройства, как щитки, шторы, ве’еры, действующие от круглой спиральной пружины и передвигающиеся над ножевой щелью под воздействием подаваемой заготовки в зависимости от ее ширины.

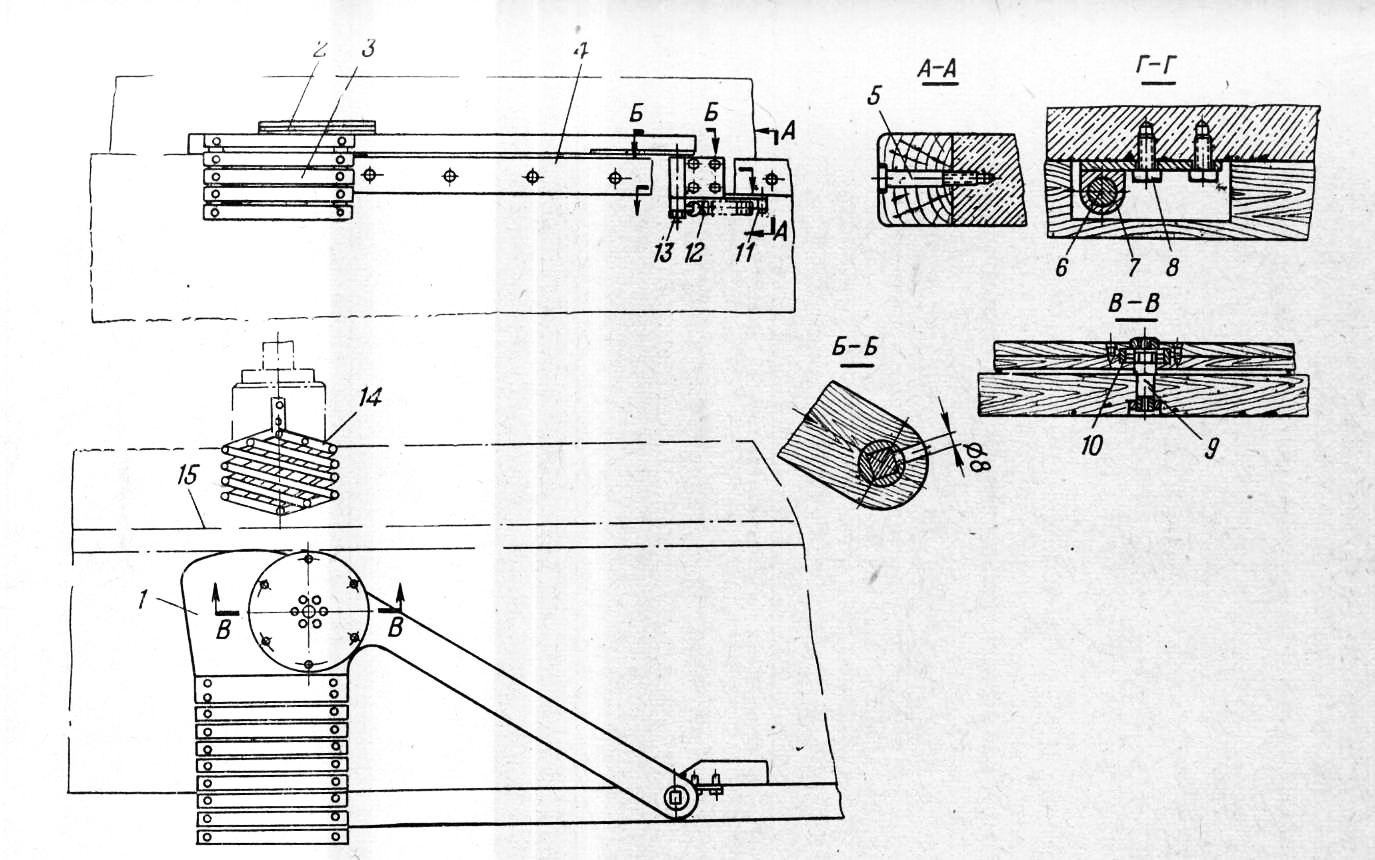

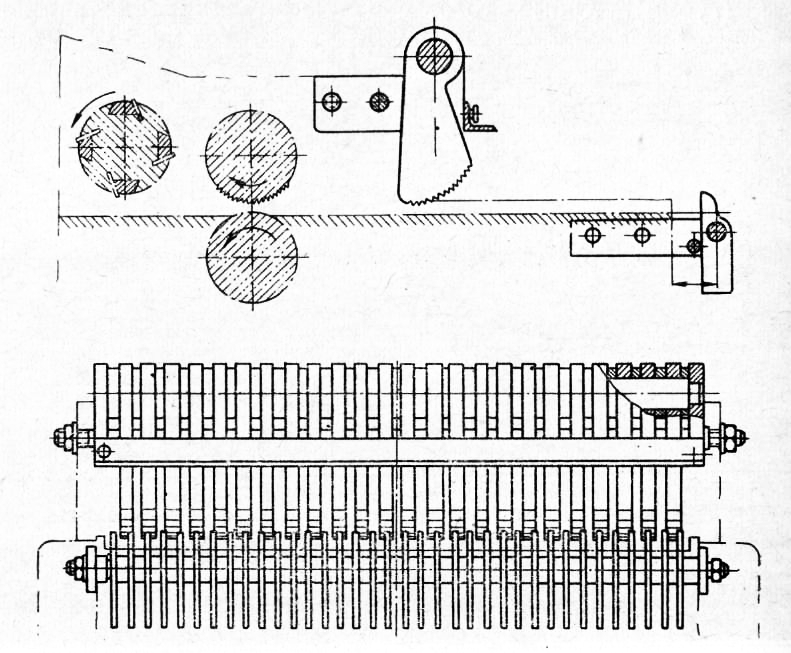

Шторное оградительное устройство состоит из диска, смонтированного на рычаге, к которому прикреплена штора. Практика показала, что такое оградительное устройство довольно эффективно. Благодаря легко вращающемуся диску, который опирается на направляющую линейку, сдвигание рычага и шторы при подаче материала значительно облегчается.

С таким устройством можно выполнять различные виды работ согласно техническому назначению станка: обработку пла-стей и кромок досок, склеенных из брусков щитов, деталей круглого очертания, пристрачивание склеенных рамок столярных изделий и др.

Кроме того, при окончании обработки заготовки, в момент подачи ее заднего конца с передней плиты на заднюю, ножевая щель лучше прикрывается установленным на рычаге диском, находящимся над ножевой щелью. Диск крепится к рычагу на оси на шариковых подшипниках (сечение В—В).

Рычаг закреплен на оси, установленной в полом вертикальном кронштейне, прикрепленном к столу станка болтами# (сечение Г—Г). Внизу на ось рычага надет поводок к нему и петле прикреплена спиральная пружина, которая прижимает фасонный рычаг с диском к направляющей линейке. Рычаг возвращается в исходное положение после продвижения обрабатываемой заготовки за пределы его конца.

Для того чтобы кронштейн рычага, поводок, пружина и детали ее крепления не создавали неудобств станочнику, не зацепляли за одежду при передвижении вдоль переднего стола станка, сбоку к столу прикреплен винтами деревянный брусок (сечение А—А). Нерабочая (правая) часть ножевой щели за направляющей линейкой ограждена раздвижной металлической шторкой. К этому устройству разработана электрическая блокировка электродвигателя ножевого вала с пусковым и тормозным устройствами и ограждениями приводного ремня.

Рис. 1. Шторное оградительное устройство ножевой щели фуговального станка:

1 — рычаг; 2 —диск; 3— штора; 4 — брусок; 5 — винты; б — ось рычага; 7 — кронштейн; 8 — болты; 9 — ось; 10— шариковый подшипник; 11 — петля; 12 — спиральная пружина; 13 — поводок; 14 — металлическая неподвижная шторка;

Подачу материала на фуговальных станках следует механизировать путем использования встроенных или приставных подающих механизмов — автоподатчиков, а также применять ножевые валы рациональной и безопасной конструкции с надежным и удобным для смены и установки ножей способом их крепления.

Рейсмусовые станки с механизированной подачей безопасны тем, что станочник во время подачи и обработки материала не сможет прикоснуться к режущим инструментам.

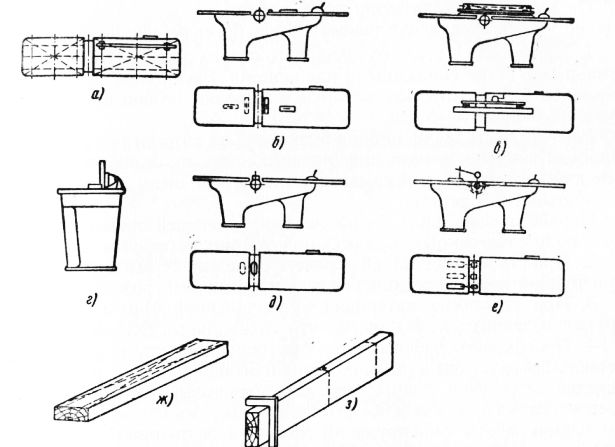

Хотя ножевые валы и подающие вальцы рейсмусовых станков полностью закрыты чугунными колпаками, но во время работы станка не исключается возможность выброса обрабатываемой заготовки из-под передних подающих вальцов. Выбросы происходят в основном из-за отсутствия или недостаточного прижима заготовки верхними прижимными элементами и подающими вальцами станка.

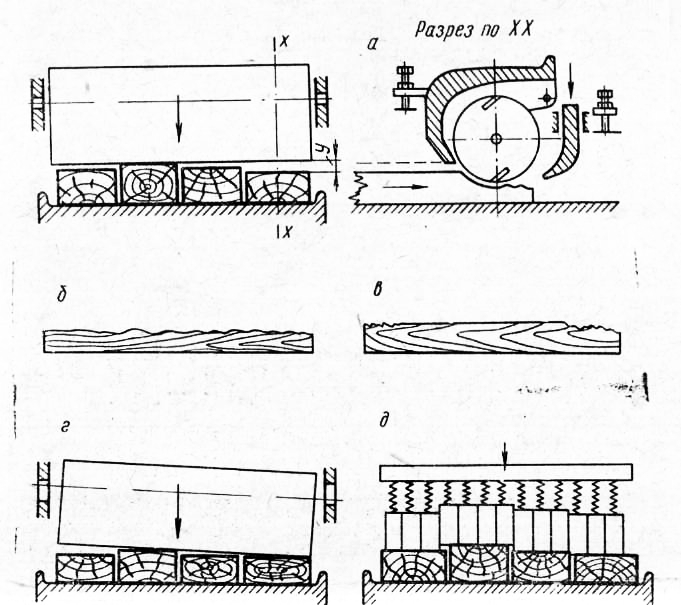

Возможность выброса будет больше, если одновременно подаются заготовки разной толщины или короткие, длина которых менее расстояния между передними и задними подающими вальцами, и если передний рифленый валец цельный, не состоит из отдельных пружинящих секций.

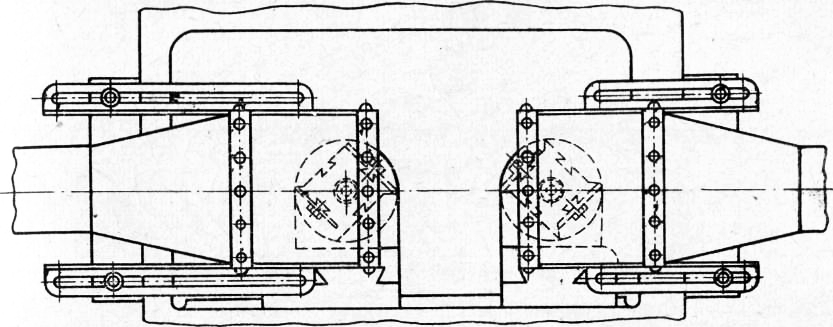

Толщина заготовок, поступающих для обработки на рейсмусовый станок, непостоянна, она может колебаться в пределах ±5 мм, поэтому во время подачи отдельные заготовки не будут равномерно прижаты губкой переднего прижима и передним подающим вальцом (если они цельные).

При повороте прижимного колпака вокруг горизонтальной неподвижной оси прижимная губка будет нажимать лишь на одну заготовку большей высоты. Если цельная прижимная губка будет занимать наклонное положение при наклоне оси поворота колпака, то неприжатыми может оказаться несколько подаваемых заготовок.

При секционной конструкции передних вальцов и прижимного элемента (губки) давление последнего будет постоянно передаваться на все одновременно обрабатываемые заготовки. Обычно цельный передний валец прижимает и подает под ножевой вал только одну-две наиболее толстые из числа одновременно подаваемых заготовок, а остальные, имеющие меньшую толщину, перемещаются (подталкиваются) руками рабочего или ослабленной силой сцепления с ними подающего вальца.

Эти заготовки, не прижатые цельным вальцом и передним прижимным элементом, будут выталкиваться обратно, в сторону рабочего, под воздействием горизонтальной составляющей .сил резания. Выбросы заготовок на рейсмусовых станках могут привести к тяжелым травмам рабочих.

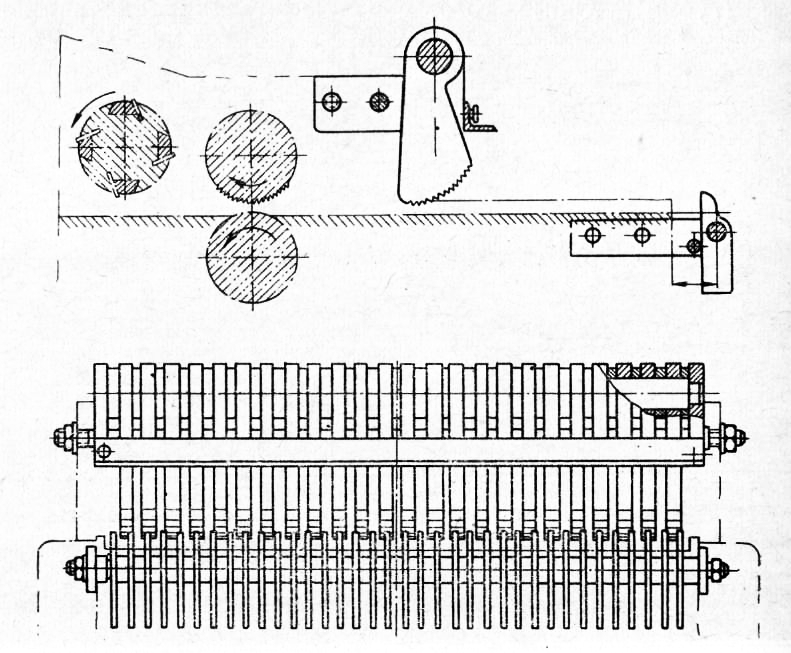

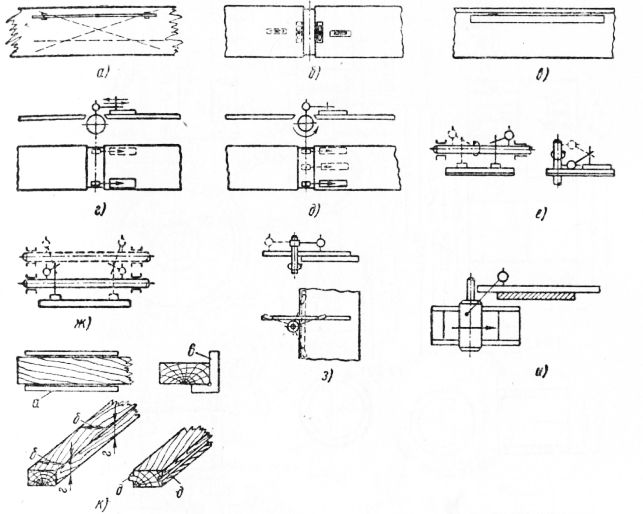

Для предотвращения выброса при одновременной подаче заготовок, имеющих различную толщину и повышения производительности труда рейсмусовые станки должны иметь передние секционные подающие вальцы и секционные прижимные элементы (губки). Кроме того, с целью заклинивания заготовок при их выбросе из станка и защиты от удара рабочего выброшенной заготовкой необходимо впереди передних подающих вальцов устанавливать завесы из зубчатых секторов (когтей), а у переднего края стола — из качающихся упорных планок.

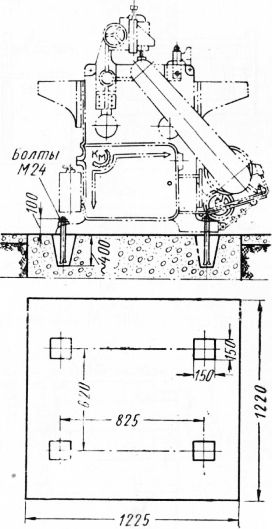

Рис. 2. Прижим обрабатываемых заготовок с цельной и секционной губкой:

а — цельная губка прижима; б, в — недостатки обработки при цельном прижиме; г — цельный прижим с перекосом; д — секционный прижим

Зубчатые предохранительные сектора следует изготовлять толщиной не более 6—7 мм для обеспечения надежности заклинивания узких заготовок. Между секторами на их ось надевают шайбы толщиной 3—5 мм. Позади секторов прикрепляют упорный угольник, ограничивающий обратное их качание и обеспечивающий надежность заклинивания заготовок, выталкиваемых из станка.

Предохранительные планки свободно надеты на ось. При подаче заготовки они наклоняются ею вперед — по направлению подачи. После того, как задний конец заготовки пройдет за пределы концов наклоненных горизонтально планок, они возвращаются в исходное положение, встают вертикально и образуют упор по всей ширине стола станка.

Рис. 3. Зубчатые предохранительные сектора и планки на переднем крае стола

На рейсмусовых станках должна быть предусмотрена блокировка колпаков, ограждающих ножевой вал и подающие вальцы, с пусковым и тормозным устройством по схеме,, аналогичной блокировке для фуговальных станков, приведенной выше.

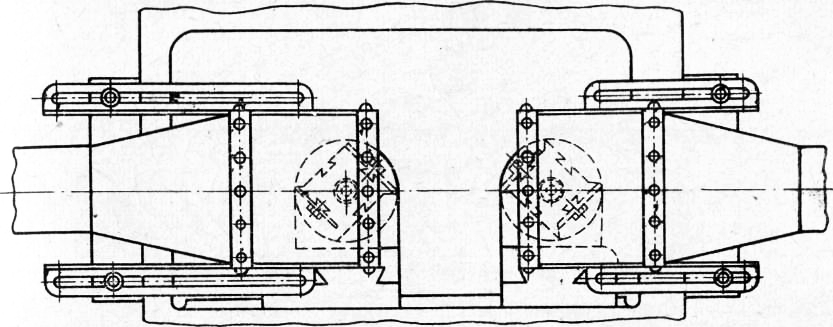

Четырехсторонние строгальные станки с механизированной подачей используют в основном для обработки материала с четырех сторон. С целью безопасности работы на этих станках особое внимание необходимо обращать на надежность способа крепления ножевых головок и их конструкцию.

Более надежное крепление ножевых головок на шпинделях достигается с помощью конусных вкладышей, которые обеспечивают точное центрирование и исключают смещение (люфт) головок во время работы. Ножи в головках преимущественно крепят центробежно-клиновым способом. Ножевые головки ограждают стальными прочными воронками, являющимися одновременно и приемниками эксгаустерной системы для удаления стружки и пыли. Положение этих ограждений (приемников) следует регулировать относительно ножевых головок.

Рис. 4. Ограждение ножевых головок четырехстороннего строгального станка

Кроме того, к обязательным требованиям техники безопасности к этим станкам относятся:

— автоматическая блокировка механизма резания и подачи с ограждениями ножевых головок и других движущихся элементов станка;

— предохранительные устройства, устанавливаемые впереди передних элементов механизма подачи, надежно предотвращающих выброс из станка обрабатываемого материала (аналогичных зубчатым секторам, применяемым на рейсмусовых станках) ;

— электрические тормоза рабочих шпинделей ножевых головок, сблокированных с пусковыми устройствами;

— контрольные ваттметры, показывающие нагрузку основных шпинделей (станочник при этом может контролировать безопасность работы и наиболее полно использовать мощность станка);

— загрузочные устройства (магазины и бункера) при обработке коротких заготовок и загрузочные столы с подъемными лифтами для подачи длинных материалов.

—

На строгальных станках обрабатываемым деталям придают точные размеры и заданный профиль сечения с одновременным формированием поверхности.

Фуговальные станки служат для точного строгания и выверки поверхности по плоскости с соблюдением в случае надобности заданного (обычно прямого) угла между смежными сторонами.

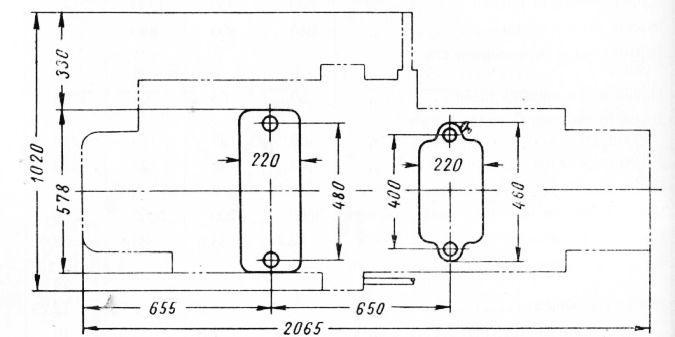

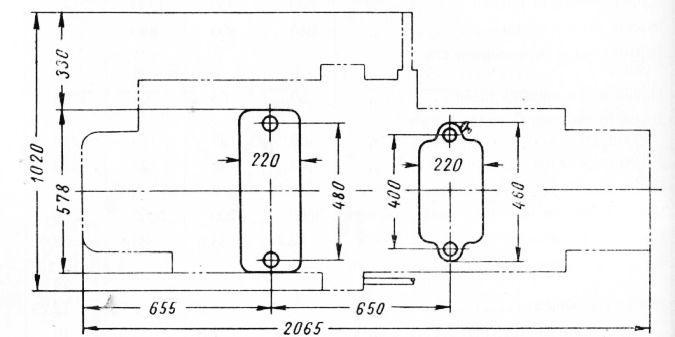

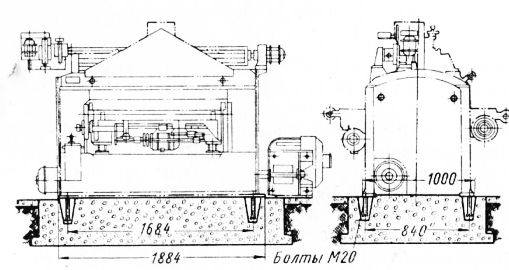

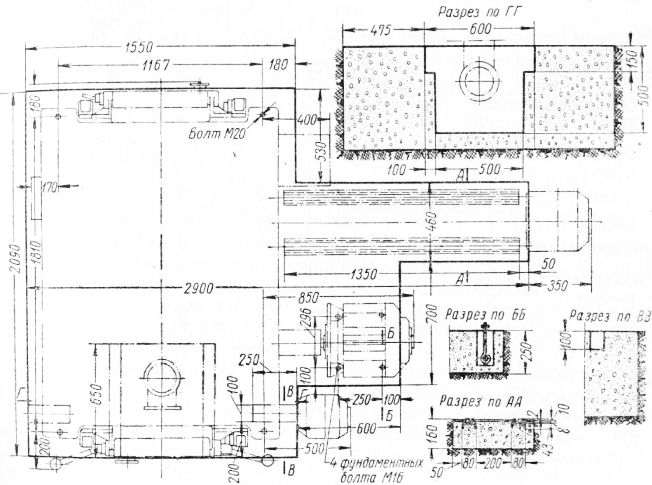

Фуговальный станок СФ4-4 имеет ширину строгания 400 мм.

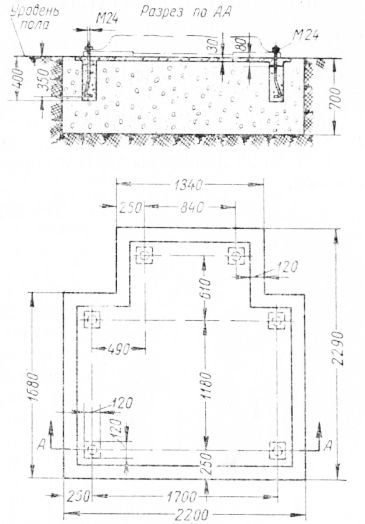

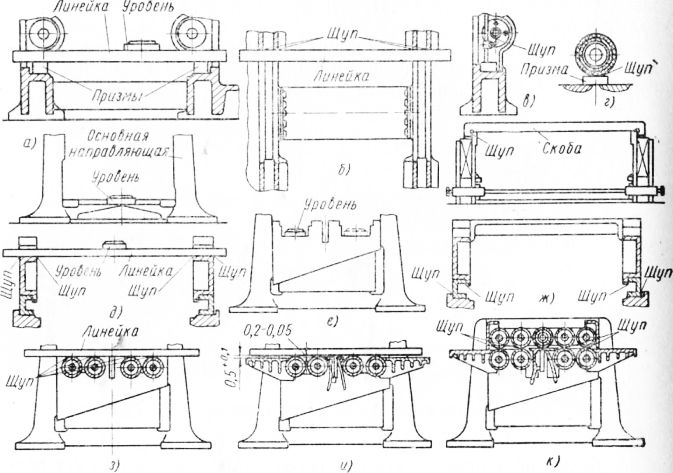

Технические условия по нормам точности, которым должен удовлетворять фуговальный станок после монтажа или ремонта:

1 Рабочая поверхность столов должна быть плоской. Проверяется линейкой и щупом. Допуск 0,15 мм на длине 1000 мм.

2. Рабочая поверхность переднего стола должна быть параллельна рабочей поверхности заднего стола. Проверяется уровнем. Допуск в продольном направлении 0,2 мм и в поперечном 0,2 мм на длине 1000 мм.

3. Рабочая поверхность направляющей линейки должна быть плоской. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

4. Рабочая поверхность направляющей линейки должна быть перпендикулярна рабочей поверхности стола. Проверяется угольником и щупом. Допуск 0,05 мм на длине 1000 мм.

5. Верхняя образующая цилиндрической поверхности ножевого вала должна быть параллельна рабочей поверхности заднего стола. Проверяется уровнем. Допуск 0,25 мм на длине 1000 мм.

6. Режущие кромки ножевого вала в верхнем их положении должны быть параллельны рабочей поверхности заднего стола. Проверяется индикатором. Допуск 0,1 мм на длине 1000 мм.

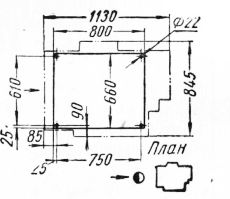

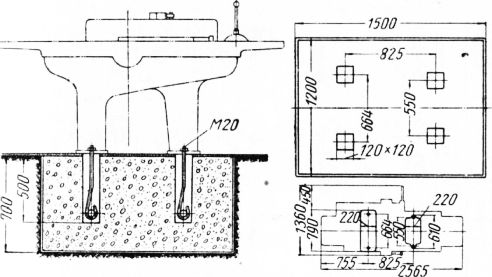

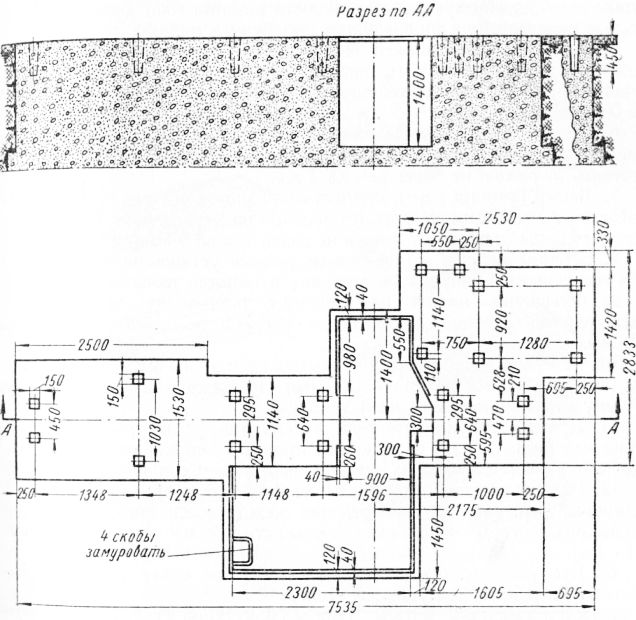

Рис. 5. Установочная схема фуговального станка СФ4-4.

После выверки станок должен давать плоскообработанную поверхность с допуском 0,15 мм на длине 1000 мм и чистотой по 7-му классу, а также перпендикулярность поверхностей при обработке в угол с допуском 0,1 мм на длине 100 мм.

Дополнительные технические условия для фуговальных станков всех размеров :

1. Ножевой вал должен быть отбалансирован

2. Станок на холостом ходу не должен вибрировать. Проверяется ручным вибрографом ВР-1. Допуск 0,05 мм.

Смазка. Подшипники ножевого вала смазываются солидолом УС-2 1 раз в 3 месяца, винты и направляющие — индустриальным маслом 45 1 раз в месяц, а палец и подшипники веерного охлаждения 1 раз в смену.

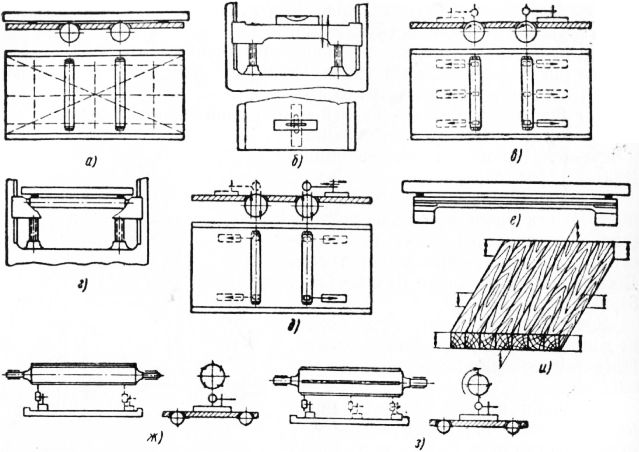

Рис. 6. Схемы проверки фуговальных станков.

Электрооборудование и наиболее изнашивающиеся детали станка СФ-4:

а) электродвигатель ножевого вала АОЛ42/2, 2,8 кет, 3000 об/мин ; электродвигатель заточного устройства Т25/2, 0,25 кет, 3000 об/мин ; магнитный пускатель МПКО-ПО; пакетный выключатель ВП-25 и ВП-10; кнопочная станция КС2-22 ; реле тепловое СТ-1 ; предохранитель трубчатый ПР60;

б) шарикоподшипники № 308 (2 шт.);

в) клиновые ремни А 2000 (2 шт.);

г) ножи фуговочные 410×40×3 мм (2 шт.).

При наладке фуговальных станков необходимо устанавливать ножи так, чтобы окружность резания совпадала с плоскостью заднего стола, после чего их закрепляют, затягивая болты от середины к концам.

Сначала производят фуговку ножей на ходу, для чего поднимают кРУг и опускают оселок, включают электродвигатель ножевого вала и проводят оселком по лезвиям ножей вращающегося вала до появления на лезвиях обоих ножей фасок.

После этого выключают электродвигатель ножевого вала, а вал закрепляют при помощи фиксатора. Затем, включают электродвигатель заточного круга и производят заточку каждого ножа в отдельности до тех пор, пока ширина фаски, полученная в результате этого станет не более 0,25—0,3 мм.

После фуговки и заточки задний стол устанавливают на уровне окружности резания ножей.

По технике безопасности при работе на фуговальных станках нужно учесть следующие рекомендации (помимо общих правил):

1. Края щели в столе фуговального станка должны быть снабжены стальными, остро скошенными накладками. Расстояние между краями накладок и поверхностью, которую описывают лезвия ножей, должно быть не больше 3—5 мм. Рабочая часть щели должна быть закрыта автоматически действую-ющим ограждением, позволяющим выполнять на станке все положенные для него работы и открывающим ножевую щель лишь на ширину обрабатываемой детали. Неработающая часть щели за направляющей линейкой должна быть полностью закрыта при всех положениях направляющей линейки.

2. При строгании деталей короче 400 мм уже 50 мм и тоньше 30 мм, при ручной подаче материала следует применять колодки-толкатели.

3. При строгании материала криволинейной формы (для лыж и других изделий) следует применять специальные шаблоны.

4. Поверхность рабочего стола фуговального станка должна быть ровной,/без заусениц и выбоин. Направляющие параллели, по которым передвигается стол станка, или эксцентриковые устройства должны обеспечивать горизонтальное его положение, без качаний и вибрации. Во время работы фиксирующий механизм закрепляет обе половины стола в нужном положении. Подшипники не должны иметь никаких выступающих частей (болтов, шурупов и пр.).

5. Подающие механизмы фуговальных станков (автоподатчики) должны быть ограждены так, чтобы открытым оставалось только то место механизма, которое прикасается к обрабатываемому материалу.

6. Применение ножевых валов квадратной формы и накладок для придания квадратным валам цилиндрической формы запрещается. Ножи на валу следует крепить клиновым способом. Весь режущий аппарат станка должен быть отбалансирован статически и динамически. Выпускать ножи из вала допускается не более чем на 3 мм.

7. Фасонное строгание и выборка четверти на фуговальном станке воспрещается.

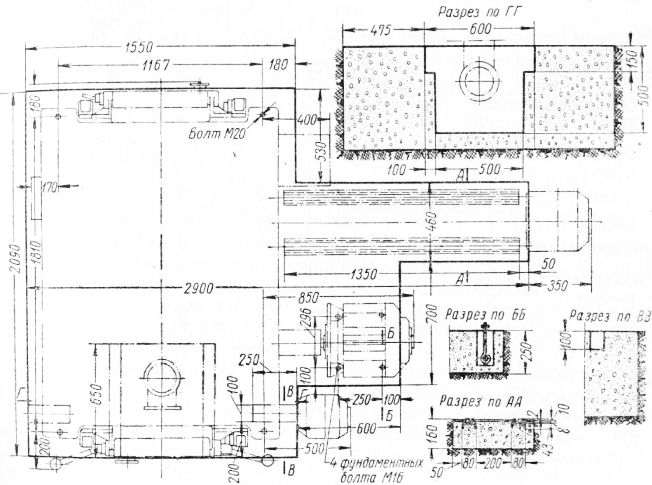

Фуговальный станок СФ6-2 шириной строгания 600 мм применяется главным образом для обработки щитов в мебельных, а также модельных производствах.

На станке СФ6-2 применены : электродвигатель ножевого вала А051/2, 4,5 кет, 3000 об/мин ; электродвигатель заточного устройства Т-25/2, 0,25 кет, 3000 об/мин; магнитый пускатель МПК1-110; пакетные выключатели ВП-25 и ВП-10; кнопочная станция КС2-22 ; реле тепловое РТ-1 (1 шт.); предохранители трубчатые ПР-60 (3 шт.);

предохранители ПР-1-М (3 шт.); штепсельная розетка РШ2823; шарикоподшипники № 308 (2 шт.); клиновые ремни А2000 длиной 2000 мм (3 шт.); ножи фуговальные 610×40×3 мм (2 шт.).

Автоподатчик УПА-2 имеет подающие обрезиненные ролики, предназначен главным образом для механизации подачи на фуговальных станках и может быть также использован для круглопильных, ленточнопильных и фрезерных станков.

Техническая характеристика УПА-2: наибольшая ширина подаваемой заготовки 200 мм, толщина 20—100 мм, наименьшая длина 350 мм, скорости подачи 8, 12, 16 и 24 м/мин, мощность электродвигателя 0,6 кет, вес приспособления 84 кг, длина 530,ширина 640 и высота 960 мм.

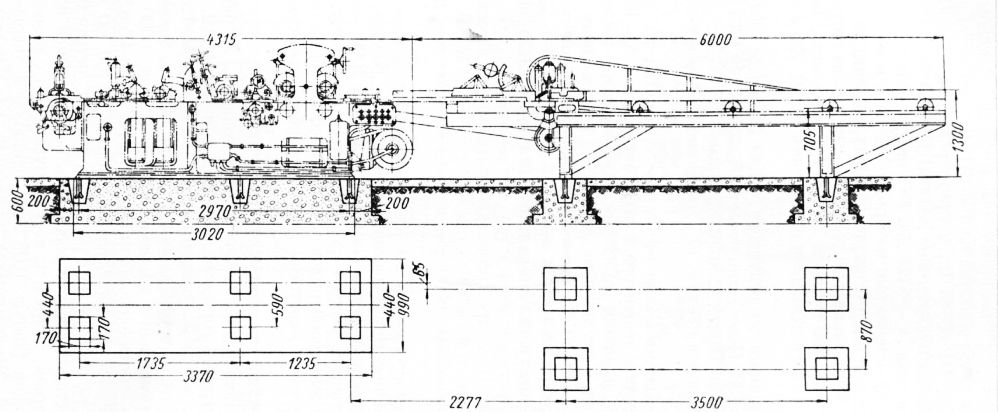

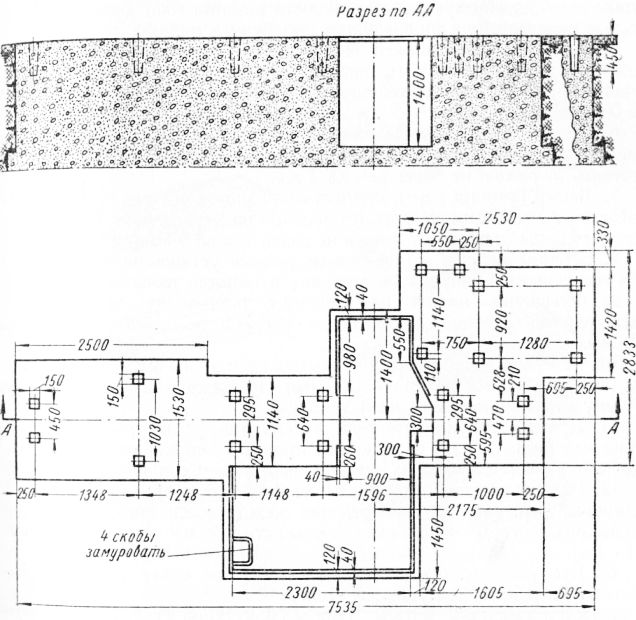

Рис. 7. Монтажная схема фуговального станка СФ6-2.

В автоподатчике использованы : электродвигатель АОЛ/2, 0,6 кет, 1500 об/мин, пакетный выключатель ВПН-25 на 220 в.

При установке автопо датчика на фуганке необходимо ось переднего ролика вынести на 70 мм от оси ножевого вала над передним столом.

Рейсмусовые станки предназначаются для плоскостного одностороннего или двустороннего строгания в размер по толщине.

Типовым представителем этой группы является рейсмусовый станок СР6-5Г, имеющий ширину строгания, равную 600 мм.

Технические условия по нормам точности, которым должен удовлетворять рейсмусовый станок после монтажа или ремонта:

1. Рабочая поверхность стола должна быть плоская. Проверяется линейкой и щупом. Допуск 0,1 мм на длине 1000 мм.

2. Рабочая поверхность стола должна быть горизонтальна в различных его положениях по высоте. Проверяется уровнем. Допуск 0Д5 мм на длине 1000 мм.

3. Цилиндрическая поверхность нижних подающих вальцов не должна иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм.

4. Образующая цилиндрической поверхности подающих вальцов должна быть прямолинейна. Проверяется линейкой и щупом. Допуск 0,05 мм на длине 1000 мм.

5. Образующая нижних подающих вальцов должна быть параллельна рабочей поверхности стола. Проверяется индикатором. Допуск 0,1 мм на длине 1000 мм.

6. Рабочая поверхность задней прижимной линейки должна быть прямолинейна. Проверяется линейкой и щупом. Допуск 0,1 мм на длине 1000 мм.

7. Образующая цилиндрической поверхности ножевого вала должна быть параллельна рабочей поверхности стола. Проверяется индикатором. Допуск 0,1 мм на длине 1000 мм.

8. Режущие кромки всех ножей не должны иметь радиального биения. Проверяется индикатором, допуск 0,02 мм.

Режущая кромка каждого ножа должна быть параллельна рабочей поверхности стола. Проверяется индикатором. Допуск 0,1 мм на длине 1000 мм.

После выверки станок должен обеспечивать равномерность толщины обработанной доски или щита (толщина от 25 до 50 мм и длина не менее 750 мм) с допуском 0,15 мм, а также чистоту обработанной поверхности по 7-му классу.

Смазка. Подшипники ножевого вала смазываются солидолом УС-2 1 раз в 3 месяца, редуктор — индустриальным маслом 45 1 раз в месяц с промывкой, вальцы и ролики—солидолом УС-2 1 раз в смену, а винты и цепи — 1 раз в неделю.

Электрооборудование и наиболее изнашиваемые детали станка СР6-5Г:

а) электродвигатели для привода ножевого вала А052/2, 7 кет, 3000 об/мин (1 шт.), для механизма подачи двухскоростной — А042/6 – 4, 2 кв или Т46/6-4, 1, 7 кет, 1000/1500 об/мин (1 шт.) и для заточного приспособления ФТ0,25/2; 0,25 кет, 3000 об/мин (1 шт.); пакетные выключатели ВП-60 (1 шт.) и ВП-10 (1 шт.); магнитные пускатели МПК1-110 (1 шт.) и МПКО-ПО (1 шт.); кнопочная станция КС1-23; трубчатый предохранитель ПР60; однополюсные установочные предохранители 27 на б а (3 шт.) и 27 на 15 с (3 шт.); переключатель скоростей БП2-91 (1 шт.); тепловое реле РТ-1 (2 шт.);

б) втулочно-роликовые цепи t =25,4 мм, d — 16 мм, 104 звена и t = 12,7 мм, d = 5,6 мм, 96 звеньев;

в) клиновые ремни для ножевого вала типа А, длиной 2000 мм (3 шт.) и для механизма подачи типа А, длиной 1400 мм (1 шт.);

г) строгальные ножи 610×40×3 мм ;

д) шарикоподшипники для ножевого вала № 1308 (2 шт.), для редуктора № 306 (4 шт.) и № 308 (2 шт.) и для механизма подъема № 8206 (2 шт.);

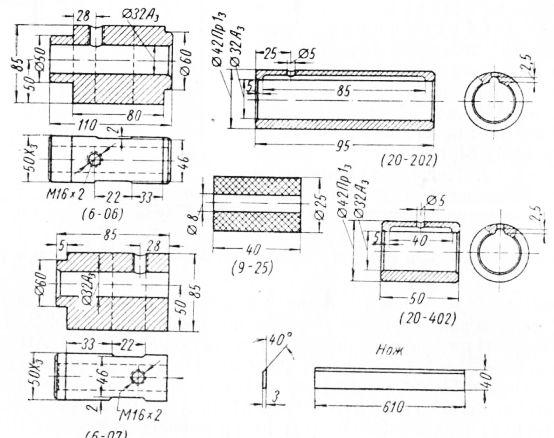

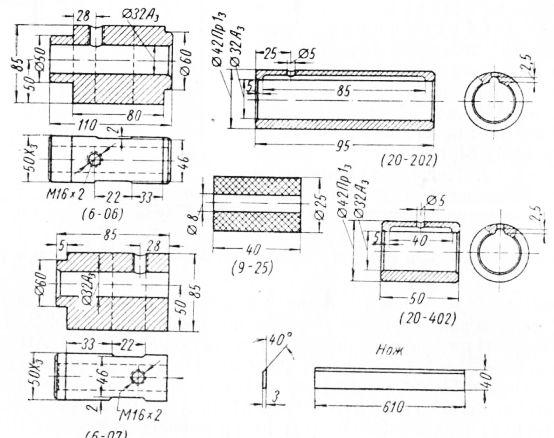

е) запасные части (рис. 82): подшипники 6-06 и 6-07, втулки 20-202 и 20-402 (СЧЦ-2), втулка секционного валика 9-25 (резина).

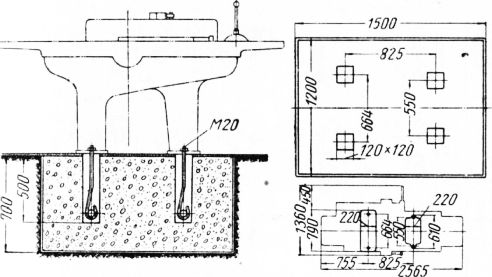

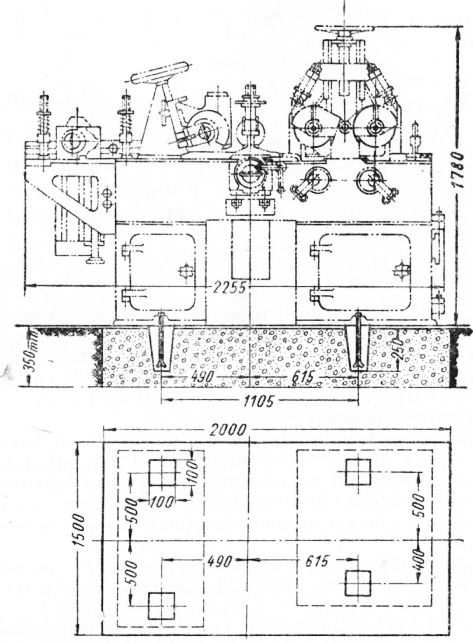

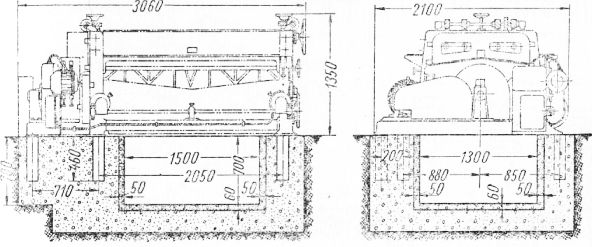

Рис. 8. Установочная схема рейсмусового станка СР6-5Г.

Рис. 9. Схемы проверки рейсмусовых станков.

Рис. 10. Запасные части рейсмусового станка СР6-5Г.

При наладке рейсмусовых станков необходимо:

1) очистить опорные поверхности, ножи крепить так, чтобы они выступали из вала на 1—1,5 мм, проверив правильность установки с помощью ролика заточного устройства ; затяжку болтов производить начиная от середины вала равномерно в несколько приемов ;

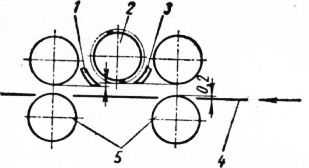

2) установить нижние вальцы над уровнем стола при строжке толстых досок и твердых пород на 0,2 мм, а при строжке тонких досок и мягких пород — на 0,4 мм;

3) секционный валик и кромку стружколомателя установить на 1,5 мм ниже уровня ножей, а заднюю прижимную планку и верхний задний валец на 0,25—0,5 мм ниже уровня ножей ;

4) по заточке ножей см. рекомендации для фуговального станка СФ 4-4;

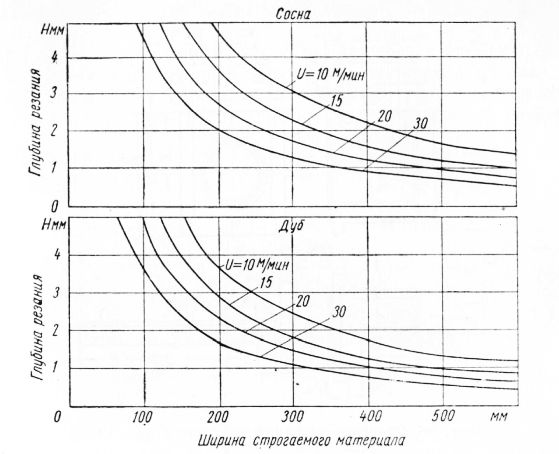

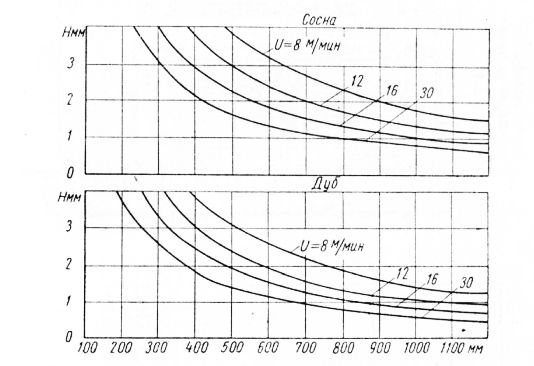

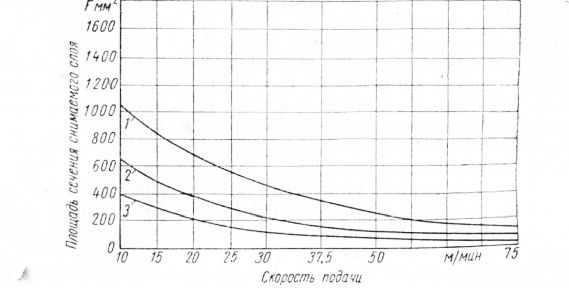

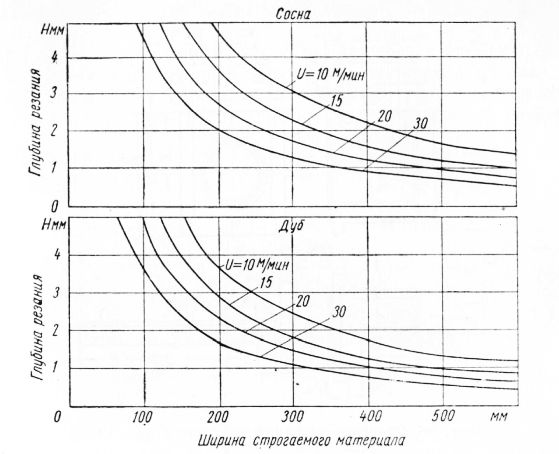

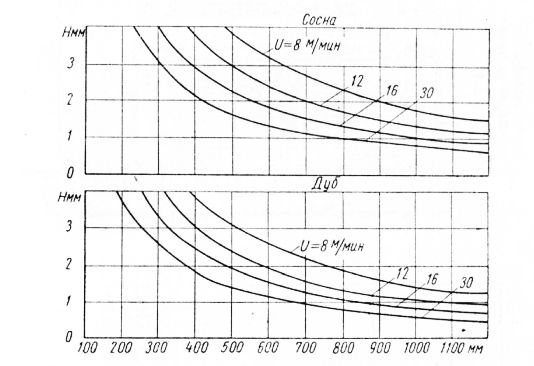

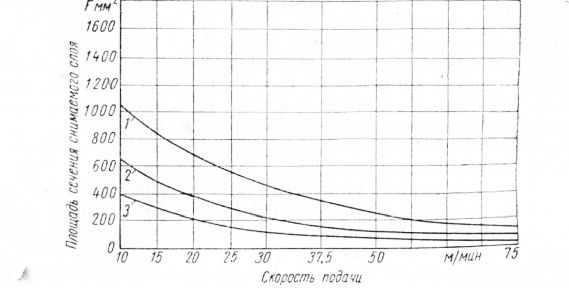

5) величину подачи материала установить согласно номограммам, рекомендуемым.заводом для сосны и дуба для станка СР6-5Г

При работе рейсмусовых станков иногда появляется (Трак, причины которого необходимо выявлять и принимать меры к его устранению.

Рейсмусовый станок СРЗ-4 обеспечивает наибольшую ширину строгания 300 мм.

Электрооборудование и наиболее изнашиваемые детали станка СРЗ-4:

а) электродвигатели ножевого вала А052/2, 4,5 кет, 2900 об/мин (1 шт.) и механизма подачи Т 41/6, 1 кет, 950 об/мин (1 шт.); магнитные пускатели МПКО-ПО (1 шт.) и МПК-1-110 (1 шт.); пакетный выключатель ВП-2 (1 шт.); кнопочная станция КС 1-23 (1 шт.); предохранители трубчатые ПР-60 на 60а (Зшт.) и ПР-1М на 10а (Зшт.); тепловые реле (2 шт.); клеммники наборные на 7 клемм на Юа КН-1007 (1 шт.) и на 25а КН-2503 (1 шт.);

б) шарикоподшипники ножевого вала № 308 (2 шт.) и редуктора № 204 (2 шт.);

в) втулочно-роликовая цепь t — 19,5 ; 142 звена ;

г) клиновые ремни А1250 (1 шт.) и А1 800 (3 шт.);

д) ножи фуговальные 310×40×3 мм (2 шт.);

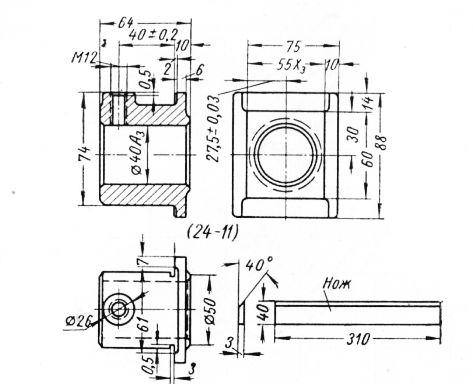

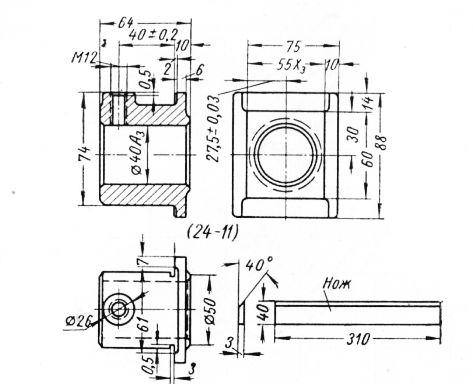

е) запасные части, подшипники 24-11 (СЧ 15-32).

Рис. 11. Схема настройки рейсмусового станка СР6-5Г :

1 — прижимная линейка; 2 — ножевой вал; 3 — стружколоматель; 4 — плоскость стола; 5 — нижние подающие валики.

Рис. 12. Номограммы режимов работы рейсмусового станка СР6-5Г.

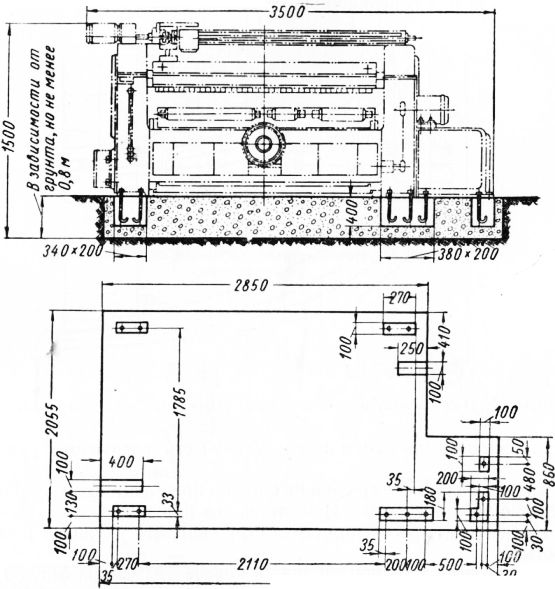

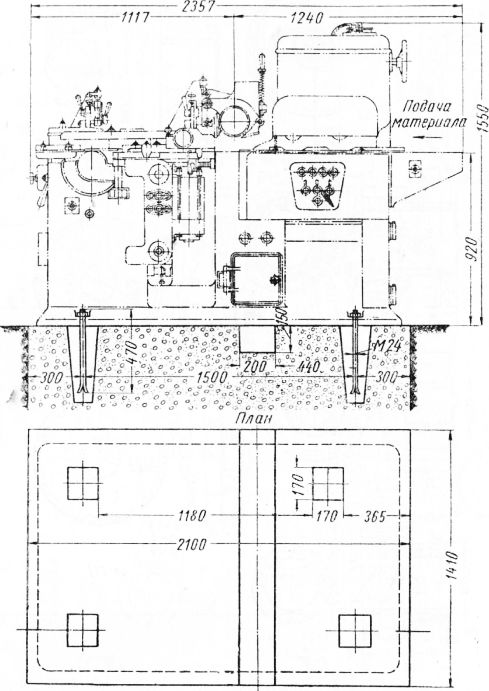

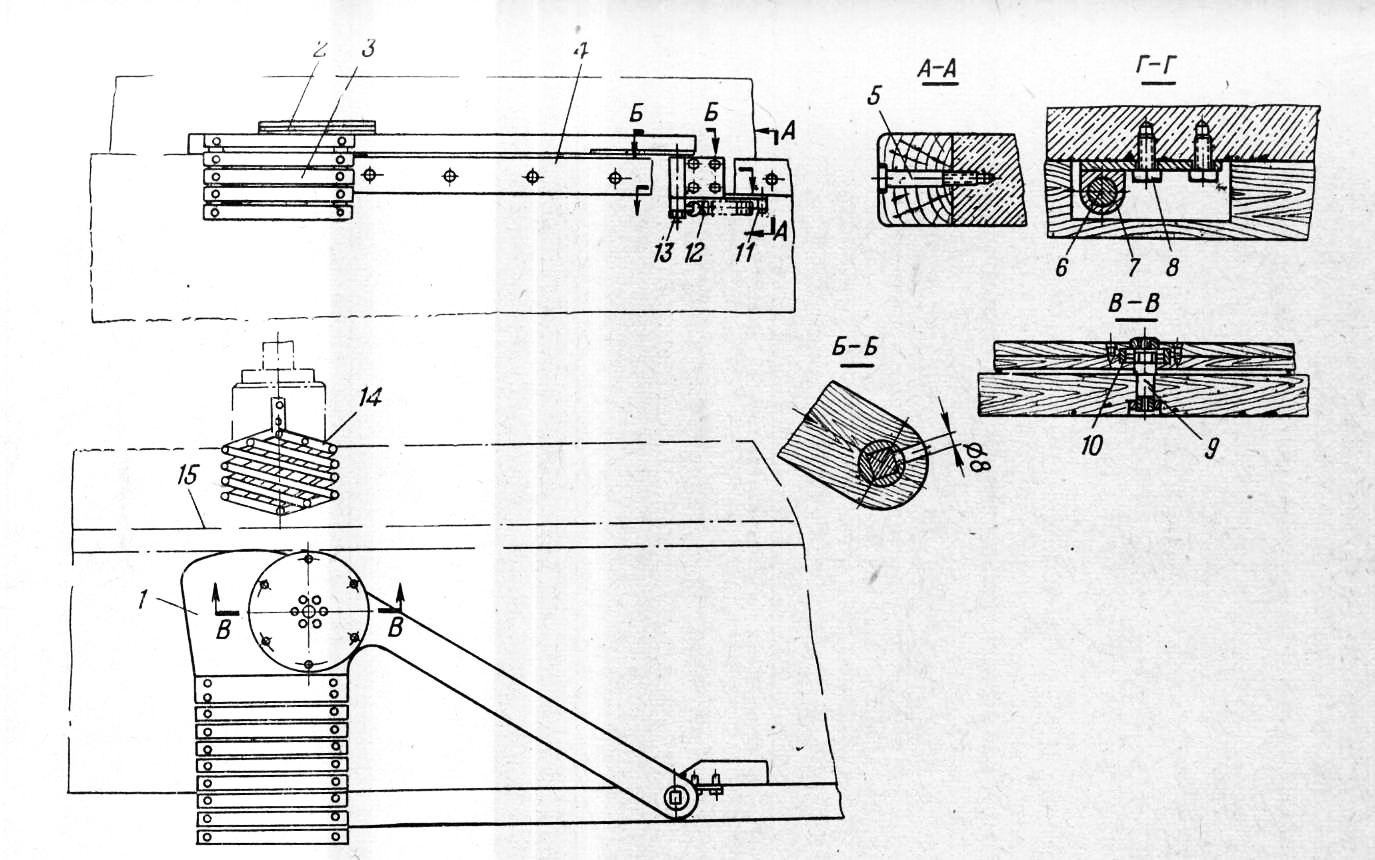

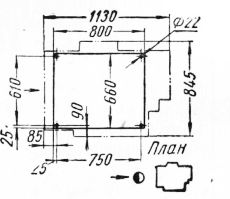

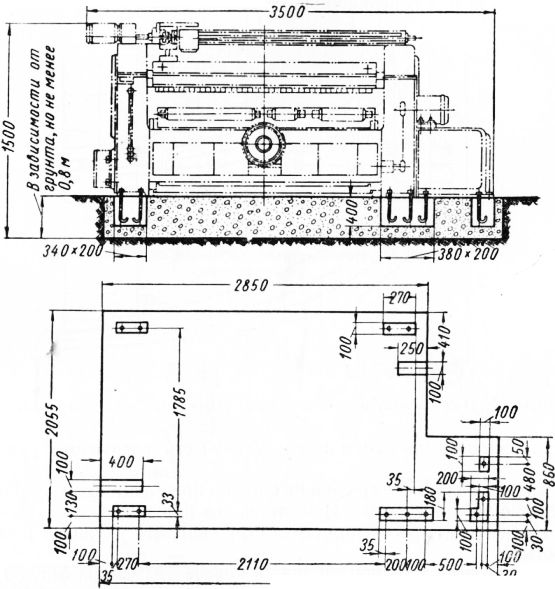

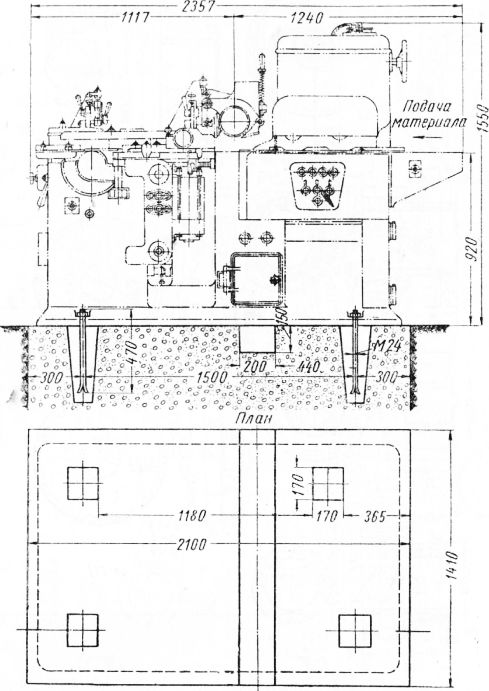

Односторонний рейсмусовый станок СР12, предназначенный для строгания щитов шириной до 12С0 мм, в мебельных производствах монтируется на бетонном или кирпичном фундаменте.

Электрооборудование и наиболее изнашивающиеся детали:

а) электродвигатели ножевого вала А063/2, 14 кет, 2930 об/мин (1 шт.), механизма подачи Т52/12/8/6/4, 1,7/2/0/2,3/2,6 кет, 480/720/ /930/ 1420 об/мин (1 шт.), механизма подъема АО-31/4, 0,6 кет, 1410 об/мин (1 шт.) и заточного приспособления Т-0,25/2, 0,25 кет, 2880 об/мин (1 шт.);

б) шарикоподшипники № 204 (2 шт.), 1204 <1 шт.), 46204 (2 шт.), 205 (2 шт.), 1305 (1 шт.), 206 (1 шт.), 1208 (Зшт.), 8105 (2 шт.), 311 (Зшт.), 308 (2 шт.), 8113 (2 шт.);

в) ножи фуговальные 1210×40×3 мм (4 шт.);

г) круг шлифовальный 4Ц75х 40×20 мм и брусок шлифовальный БРК20х 150 лш.

Наладка станка CP 12:

1. Очистить опорные поверхности пазов ножевого вала.

2. Установить ножи по шаблону и закрепить их болтами, затягивая их начиная от середины вала.

3. Опустить стружколоматель так, чтобы рабочие кромки находились ниже нижней образующей окружности резания на 1,5 мм.

4. Опустить заднюю прижимную линейку так, чтобы рабочая кромка ее была ниже нижней образующей окружности резания на 0,25— 0,5 мм.

5. Отрегулировать по высоте нижние подающие вальцы так, чтобы они выступали над поверхностью станка на 0,2—0,3 мм.

Рис. 13. Установочная схема рейсмусового станка СРЗ-4.

Рис. 14. Запасные части рейсмусового станка СРЗ-4.

Рис. 15. 1Монтажная схема рейсмусового станка СР12.

Рис. 16. Схема настройки рейсмусового станка СР12.

Рис. 17. Номограммы режимов работы рейсмусового станка СР12.

При эксплуатации следует учесть следующие рекомендации :

1. Толщина снимаемого слоя не должна превышать 5 мм ; большой припуск по толщине нужно снимать за два прохода.

2. Не допускать засорения стола стружкой, что ухудшает качество обработки.

3. Не подавать в станок заготовки короче 410 мм, на рис. 89 приведена номограмма режимов работы рейсмусового станка CP 12.

Односторонний рейсмусовый станок СР18 предназначен для строгания щитов шириной до 1800 мм, толщиной до 150 мм.

На станке применены:

а) электродвигатели ножевого вала А073/2,28 кет, 3000 об/мин (1 шт.), механизма подачи Т-52/12/8/6/4; 1/4/2,5/3/4 кет, 460/700/920; 1420 об/мин ; механизма подъема стола АО-41-4, 1,7 кет, 1410 об/минг абразивного круга ФТ0,25/2, 0,25 кет, 2800 об/мин, механизма подачи круга ФТ0,25/2, 0,25 кет, 1400 об/мин ;

б) ремни клиновые для ножевого вала Б I = 1833 мм (8 шт.), для Оеханизма подачи А I = 2265 мм (4 шт.) и привода абразивного круга м I = 919 мм (1 шт.);

в) втулочно-роликовые цепи t =25,4, I =4852 мм и 1194 мм.

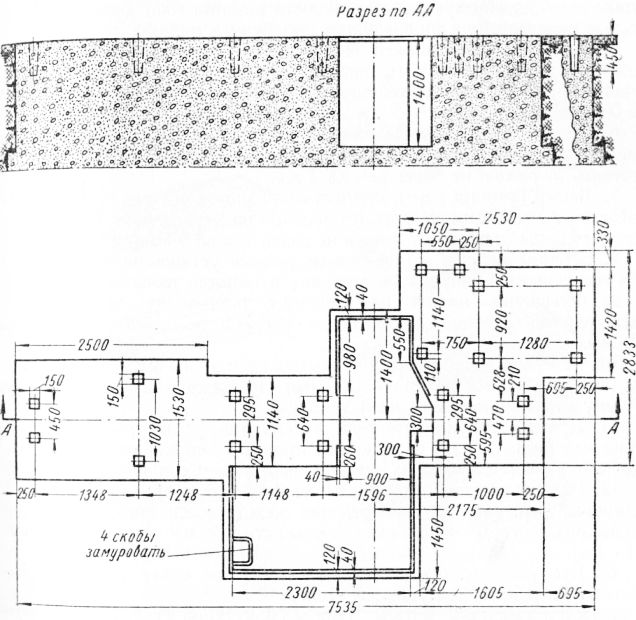

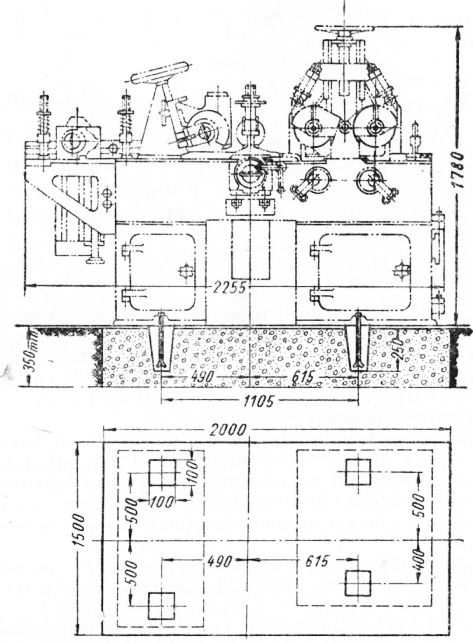

Двусторонний рейсмусовый станок С2Р8 предназначен для строгания досок, щитов и брусков с двух сторон шириной строгания до 800 мм.

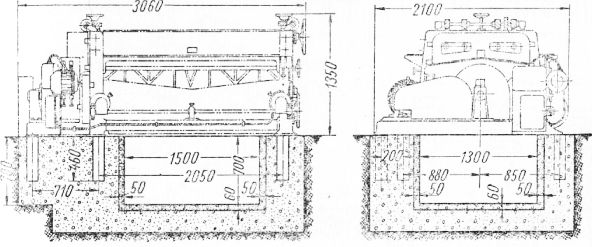

Станок монтируется на бетонном фундаменте и выверяется по уровню с точностью 0,1 мм на длине 1000 мм. При этом необходимо:

а) выверить вытяжную воронку нижнего вала, которая должна находиться посередине приямка в фундаменте;

б) выверить с точностью 0,1 мм на длине 1000 мм рельсы тележки выдвижения нижнего ножевого вала;

в) выверить по уровню подмоторную плиту привода подачи. Допуск 0,15 мм на длине 1000 мм.

Рис. 18. Монтажная схема рейсмусового станка СР18.

Электрооборудование и наиболее изнашивающиеся детали станка:

а) электродвигатели : верхнего ножевого вала А052/2/100, 10 кет ; 5950 об/мин (1 шт.), нижнего ножевого вала А051/2/100, 7 кет, 5950 об/мин (1 шт.), механизма подачи Т52/12-8-6-4, 1,4/4 кет, 460/700/920/— 1420 об/мин (1 шт.), механизма подъема стола А041/6, 1 кет, 930 об/мин (1 шт.), вращения заточного круга ФТО,25/2,0, 0,25 кет, 2800 об/мин (I шт.), механизма перемещения для заточки верхнего ножевого вала ФТО 0,25/4, 0,25 кет, 1400 об/мин (1 шт.). Преобразователь частоты 50/100 через электродвигатель А4-100-40, 40 кет.

Правила по технике безопасности для рейсмусовых станков:

1. Перед ножевым валом станка должен быть передний прижим (желательно секционный), а позади ножевого вала задний прижим.

2. Рейсмусовый станок должен иметь приспособление в виде когтей, секторов и пр., препятствующее отбрасыванию материала назад.

3. Посылочный механизм станка не должен самостоятельно включаться и выключаться.

4. Верхние питательные валики должны быть полностью защищены to стороны рабочего места.

5. Длина строгаемых деталей допускается не менее расстояния между передними и задними питательными вальцами плюс 50 мм.

Рифленые валики не должны иметь трещин, выбитых ребер и сработанной поверхности.

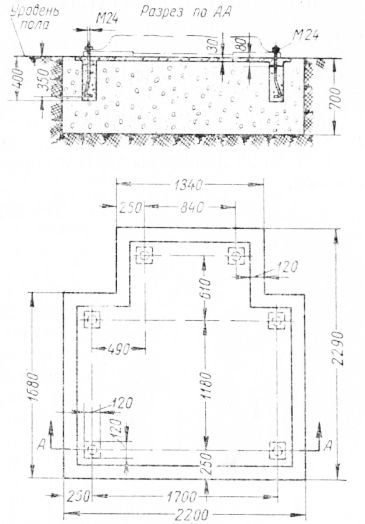

Рис. 10. Фундамент рейсмусового станка С2Р8.

Четырехсторонние строгальные станки предназначены для четырехсторонней плоскостной и профильной обработки досок, планок и брусков.

Четырехсторонний строгальный станок СПЗО-1 применяется Для несложных строгальных работ, главным образом на стройплощадках во вспомогательных цехах. Наибольший размер сечения обрабатываемой заготовки 125×300 мм.

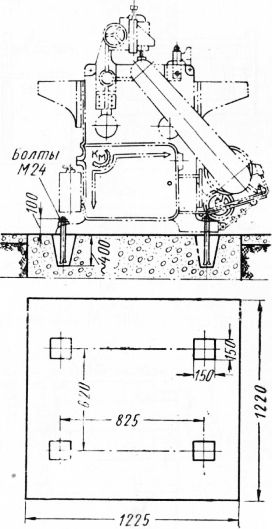

Станок СПЗО-1, как и все четырехсторонние строгальные станки, монтируется на бетонном или кирпичном фундаменте и выверяется на клиньях по уровню с точностью 0,2 мм на длине 1000 мм.

Технические условия по нормам точности, которым должны удовлетворять четырехсторонние строгальные станки после монтажа или ремонта.

1. Рабочая поверхность стола должна быть плоской. Проверяется линейкой и щупом. Допуск 0,15 мм на длине 1000 мм.

2. Рабочая поверхность подъемного стола должна быть параллельна рабочей поверхности основного стола. Проверяется уровнем. Допуск в продольном и поперечном направлениях 0,2 мм на длине 1000 мм.

3. Рабочая поверхность направляющей линейки должна быть прямолинейна. Проверяется линейкой и щупом. Допуск 0,15 мм на длине 1000 мм.

4. Верхняя образующая нижних подающих вальцов должна быть параллельна рабочей поверхности стола. Проверяется индикатором. Допуск 0,05 мм на длине 1000 мм.

5. Цилиндрическая поверхность нижних подающих вальцов не должна иметь радиального биения. Проверяется индикатором. Допуск 0,1 мм.

6. Рабочие шпиндели не должны иметь радиального биения. Проверяется индикатором. Допуск для горизонтальных шпинделей 0,05 мм и для вертикальных 0,05 мм на расстоянии 100 мм от основания.

7. Оси горизонтальных шпинделей должны быть параллельны рабочей поверхности стола. Проверяется индикатором. Допуск 0,03 мм на длине 100 мм.

8. Оси вращения вертикальных шпинделей должны быть перпендикулярны рабочей поверхности стола. Проверяется индикатором по линейке. Допуск 0,05 мм на длине 100 мм.

9. Направление бокового передвижения супорта вертикального шпинделя параллельно рабочей поверхности стола. Проверяется индикатором по линейке. Допуск 0,07 мм на длине 100 мм.

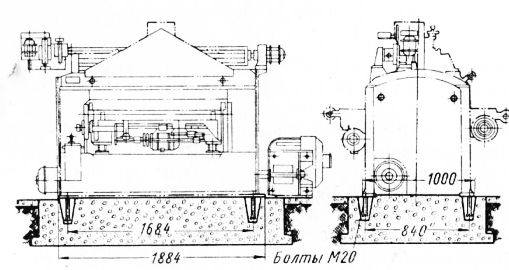

Рис. 20. Монтажная схема строгального станка СПЗО-1.

После выверки станок должен обеспечивать:

а — прямолинейность боковых кромок, проверяется линейкой и щупом, допуск 0,2 мм на длине 1000 мм;

б — параллельность противоположных кромок, проверяется штангенциркулем, допуск 0,3 мм;

в — перпендикулярность смежных кромок, проверяется с помощью угольника и щупа, допуск 0,15 мм на длине 100 мм ;

г и д — равномерность толщины бруска, шпунта и гребня, проверяется штангенциркулем.

Электрооборудование и наиболее изнашивающиеся детали станка СПЗО-1:

а) электродвигатели : для нижней горизонтальной головки— тип АОФ-51/2, 4,5 кет, 3000 об/мин, верхней горизонтальной головки АОФ52/2, 7 кет, 3000 об/мин, для механизма подачи А051, б, 2,8 кет, 1000 об/мин, вертикальных головок по 4 кет (2 шт.);

б) электроаппаратура : рубильник трехполюсный Р-102 на 100а, предохранители трубчатые ПР60 с плавкой вставкой на 60а (12 шт.), предохранители Б-27 с плавкими вставками и контактными винтами на 25а (3 компл.), предохранители трубчатые ПР1М с плавкими вставками на 6а (1 компл.), магнитные пускатели на 220 в (МПК1-1Ю) (4 шт.), МПКРО-1Ю (1 шт.), кнопки управления КУ-1 (10 шт.), реле тепловое РТ-1 (5 шт.) с нагревательными элементами № 58 (1 шт.), № 66 (1 шт.), № 55 (2 шт.), № 51 (1 шт.), выключатели пакетные ВП-Ю (2 шт.);

в) шарикоподшипники для горизонтальных ножевых валов № 1308 (4 шт.) и № 8106 (1 шт.), для редуктора подачи № 1307 (1 шт.) и № 305 (1 шт.), для механизма прижима № 8106 (1 шт.);

г) клиновой ремень типа Б длина 1600 мм (1 шт.);

д) ножи 3×40×310 лш (4 шт.), 8×100×320 мм (4 шт.), 8хЮ0х Х130 (4 шт.) из стали ЭШК-12;

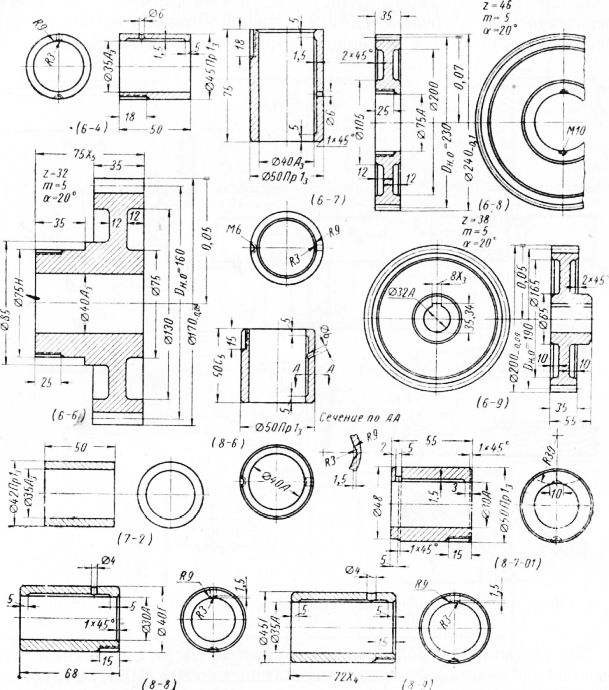

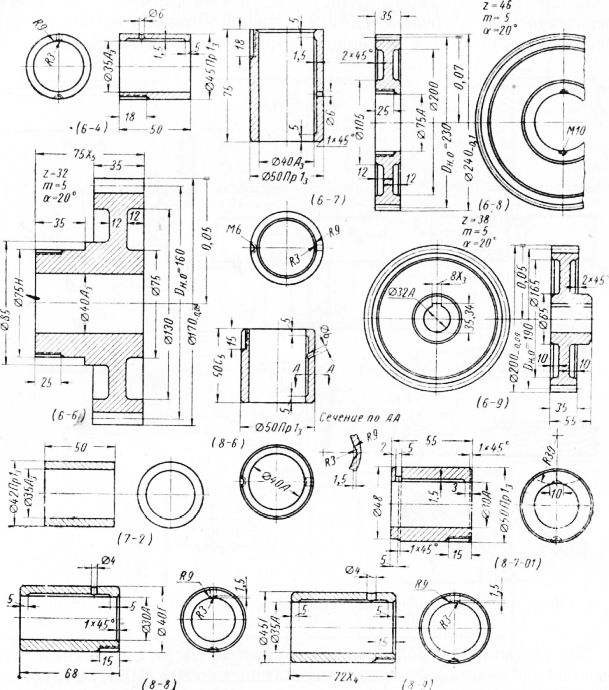

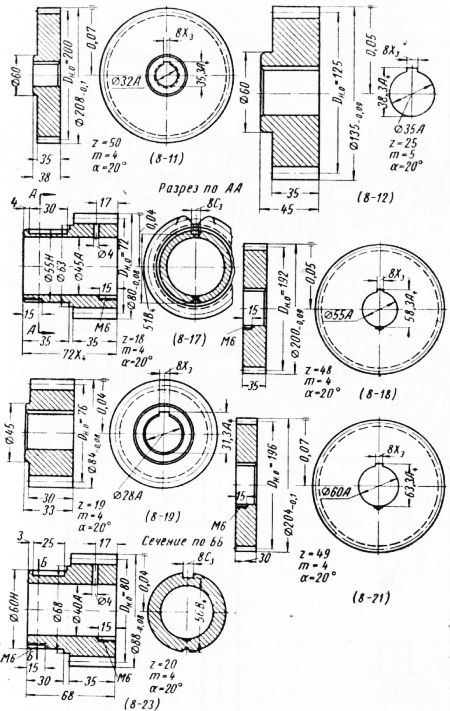

е) запасные части (рис. 94 и 95): втулка 6-4 (СЧЦ-2), шестерня 6-6 (С418-36), втулка 6-7 (СЧЦ-2), шестерни 6-8 и 6-9 (СЧ18-36), втулки 7-2, 8-6 и 8-7-01 (СЧЦ-2), втулки 8-8 и 8-9 (БрОЦ б-6-З), шестерни 8-11, 8-12, 8-17, 8-18, 8-19, 8-21 и 8-23 (сталь 45).

Рис. 21. Схемы проверки четырехсторонних строгальных станков.

Смазка. Шарикоподшипники горизонтальных ножевых валов смазываются солидолом УС-2 1 раз в 3 месяца, а подшипники подающих вальцов и прижимных роликов — 1 раз в смену, шестерни редуктора—индустриальным маслом 45 1 раз в 3 месяца, а шарнир стола, направляющие суппортов и винты — 1 раз в смену.

Рис. 22. Занасные части строгального станка СПЗО-1.

При наладке четырехстороннего строгального станка следует:

1) установить кромку переднего стола и нижние вальцы ниже заднего стола на толщину снимаемого слоя древесины ;

2) верхние вальцы установить соответственно толщине обрабатываемой заготовки (с запасом на прижим 3—5 мм);

3) ножи передней головки установить на уровне заднего стола;

4) верхние ролики и направляющие прижимные устройства отрегулировать соответственно толщине и ширине обрабатываемой заготовки, первые сзапасом на прижим 3—5 мм, а вторые 15—20 мм.;

5) установить направляющую упорную линейку, на расстоянии 2—3 мм от вертикальной ножевой головки под 90° к оси нижних, вальцов;

6) направляющую боковую линейку, расположенную позади вертикальной ножевой головки, установить рабочей поверхностью в плоскости, проходящей через образующую режущей поверхности вертикальной ножевой головки;

7) окончательную выверку ножевых головок, ограничителя толщины (с зазором 3—5 мм), направляющих, прижимных и подающих устройств произвести по мерной заготовке и изделию, имеющему точные размеры и профиль. После этого наладку стайка проверяют на пробной строжке нескольких заготовок.

Рис. 23. Запасные части строгального станка СПЗО-1.

Рис. 24. Монтажная схема сгрогально-калевочного станка СК15.

Четырехсторонний строгально-калевочный станок СК15 предназначен для деталей сечением до 75 х 150 мм.

Электрооборудование и наиболее изнашивающиеся детали станка СЮ 5:

а) электродвигатели горизонтальных головок МДЗ, 4 кет, 3000 об/мин (2 шт.), вертикальных головок МД2, 3,2 кет, 3000 об/мин (2 шт.), механизма подачи А051/6, 2,8 кет, 1000 об/мин (1 шт.);

б) электроаппаратура: пакетный выключатель 3-полюсный на 60а ВП-50 (1 шт.) и двухполюсные на Юа-ВП-Ю (3 шт.), предохранители трубчатые 60а, ПР-60 (3 шт.), предохранители однополюсные Е-27 (4 шт.) и магнитные пускатели на 220 в МКП0-110 (6 шт.), электромагнит переменного тока ЭС-1-5121 220 в (1 шт.), элементы кнопочной станции КУ-1 (8 шт.), клеммники наборные 10а на 8 клемм КН-1008 (2 шт.), тепловые реле РТ-1 и 4 нагревательных элемента № 55, 220 в или № 44, 380 в, 2 компл., тепловые, реле РТ-1 с четырьмя нагревательными элементами № 50, 220 в или № 39, 380 в, 2 комплекта. Тепловые реле РТ-1 с двумя нагревательными элементами № 40, 220 в и № 35, 380 в, 1 компл.;

в) шарикоподшипникичдля редуктора № 1306 (2 игг.), № 1307 (2 шт.), № 1308 (8 шт.) и № 1309 (1 шт.), для подающих вальцов № 1307 (4 шт.);

г) клиновой ремень Б1400, длиной 1400 мм;

д) втулочно-роликовая цепь t= 12,7 мм, длиной 864 мми t= 25,4 мм длиной 1676 мм

е) ножи Зх40х 160 мм (12 шт.) и 3×40×85 мм (12 шт.).

Смазка. Шестерни редуктора смазывают маслом АК-10 1раз в 3 месяца, шарикоподшипники солидолом УС-2 1 раз в 3 месяца, подшипники скольжения и втулки солидолом УС-3 1 раз в смену, установочные винты солидолом УС-2 1 раз в месяц, направляющие суппортов индустриальным маслом 45 1 раз в месяц.

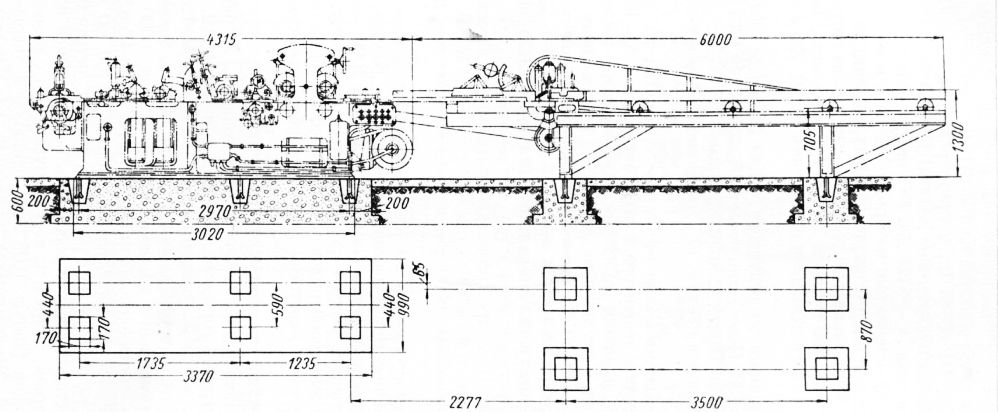

Четырехсторонний строгально-калевочный станок СК25 предназначен для строгания досок и брусков сечением до 100×250 мм в массовых производствах стройдеТалей и стандартного домостроения.

Станок оборудован питательным столом СК25П. Длина посылаемой заготовки 1200—6000 мм, ширина 60—260 мм, толщина 15—110 мм.

Станок монтируется на бетонном или кирпичном фундаменте после того как последний выстоится в течение 5—6 суток. Станок выверяется на клиньях с точностью до 0,1 мм на длине 1000 мм и заливается жидким раствором, через 4—5 дней болты подтягивают.

При включении электрооборудования необходимо обеспечить вращение ножевых головок навстречу движения обрабатываемой заготовки.

Электрооборудование станка СК25:

а) электродвигатели : 1-й горизонтальной головки—АОФ52/2, 10 кет, 6000 об/мин, верхней горизонтальной головки—АОФ62/2, 14 кет, 6000 об/мин; 2-й нижней горизонтальной головки—АОФ52/2, 10 квт, 6000 об/мин, левой вертикальной головки МД106, 9 кет, 6000 об/мин, правой вертикальной головки МД105, 6 квт, 6000 об/мин механизма подачи—четырехскоростной А072/12/8/6/4,3/4/5/6,5 кет, 4,75/720/940/1440 об/мин, преобразователь частоты 50/100, 60 кет.

При подготовке инструмента для четырехстороннего строгального станка следует обеспечить подбор ножей одинаковых по толщине, ширине, длине и по весу (допуск 0,5 г) с прямолинейной режущей кромкой (допуск 0,05 мм), одинаковой твердости без трещин, расслоений. Рекомендуется применять угол заострения (при строжке сосны) для тонких ножей 37° и для толстых 40°, а для фрез а = 10 — 15°, /? =45-50° и у =30°. Ножевые головки в сборе должны балансироваться. Ножи крепятся ключей (без надставок) путем тщательного зажима болтами от середины к краям. Лезвия тонких ножей должны выступать на 1,5—2 мм за кромку стружколомателя.

Рис. 25. Монтажная схема строгального станка СК25.

Наладка станка типа СК25:

1) производится регулировка положения ножевых головок, переднего стола, подающих вальцов;

2) установка левого прижимного устройства перед левой вертикальной ножевой головкой и перед падающими вальцами;

3) установка предохранительного упора, ограничивающего толщину подаваемых досок;

4) регулирование задних направляющих линеек, вертикальных прижимных устройств;

5) фугование ножей ;

6) при наладке необходимо учитывать, что станок рассчитан на нормальные припуски у заготовок (по ГОСТ 3008-45), т. е. на нижней пласти не более 1,5 мм, на правой кромке не более 2 мм, на верхней пласти не более 3 мм и на левой кромке не более 6 мм ;

7) ножи нижней ножевой головки должны касаться линейки, положенной на задний стол станка;

8) опорная поверхность нижних вальцов должна быть ниже линии строгания на величину снимаемого слоя 0,2 мм, при том поверхность переднего стола должна быть ниже опорной поверхности нижних подающих вальцов на 0,2 мм;

9) в процессе работы толщина снимаемого снизу заготовки слоя может регулироваться положением переднего стола;

10) ножи правой вертикальной головки должны выступать за опорную поверхность передней направляющей линейки на толщину снимаемого слоя;

11) кромки стружколомателей должны отстоять от лезвий ножей не более чем на 4 мм;

12) остальные ножевые головки устанавливают по шаблонам или эталонам;

13) губки прижима перед левой головкой должны быть установлены на 2—3 мм меньше наименьшей ширины заготовки;

14) верхние вальцы устанавливаются по высоте на 2—3 мм ниже, чем минимальная толщина заготовки, также устанавливаются боковые и верхние прижимы;

15) фугование лезвий ножей осуществляется на ходу через 1,5—2 часа работы, с соответствующей регулировкой положения головок ю размеру изделия.

Эксплуатация. При работе на станке необходимо запускать заготовки строго определенного размера и не короче 400 мм, следить, чтобы доски шли торец в торец, сначала включать электродвигатели ножевых головок и затем подачу, выключать в обратном порядке, не запускать заготовки до полного разгона электродвигателей ножевых головок.

На рис. 26 приведена номограмма рекомендуемых режимов работы на станке СК25.

Четырехсторонний строгальный станок с гладильными ножами СП26Г имеет 7 рабочих шпинделей, три гладильных ножа и двухблочный механизм подачи.

Для измельчения широкой и длинной стружки, снимаемой с обрабатываемой заготовки гладильными ножами, под станком установлен стружкодробитель, соединенный с эксгаустером.

Электродвигатели ножевых головок приводятся от преобразователя 1 частоты на 100 пер/сек.

Для подачи досок в станок имеется питательный стол по типу, к описанному выше.

Рис. 26. Номограмма режимов работы строгального станка СК25 :

1 — горизонтальные головки; 2 —- вертикальная грлэвка левая; 3 — вертикальная головка правая.

При монтаже станка СП26Г, помимо общих рекомендаций, необходимо учесть следующее:

а) редуктор подачи собирается на особом фундаменте и выверяется так, чтобы муфта сцепления станка соединялась с муфтой сцепления редуктора,

б) преобразователь частоты и пусковая аппаратура устанавливаются поблизости от станка в зависимости от местных условий;

в) при включении электродвигателей ножевых головок должно быть обеспечено вращение их навстречу движения заготовки.

Электрооборудование станка СП26Г :

а) электродвигатели: 1-й нижней ножевой головки А062/2, 14 кет, 6000 об/мин, 1-й и 2-й верхней головки А052/2, 10 кет, 6000 об/мин (2 шт.); 1-й, 2-й и 3-й вертикальных головок МД 106,9 кет, 6000 об/мин (3 шт.); стружкодробителя А042/4, 2,8 кет, 1500 об/мин ; механизма подачи А083/8/4, 20/28 кет, 750/1500 об/мин, преобразователь частоты.

Наладка станка (дополнительные рекомендации к общим правилам по строгальным станкам):

1. При наладке станка типа СП26Г необходимо иметь в виду, что он рассчитан на обработку пиломатериала с припусками в соответствии с ГОСТ 3008-45

а) по толщине поле отклонения от нижнего предела для тонких пиломатериалов (до 35 мм) 2 мм и для толстых пиломатериалов (от 40 до 100 мм);

б) по ширине поле отклонения от нижнего предела для пиломатериалов от 40 до 100 мм—4 мм, при ширине от 105 до 210 мм—б мм и при ширине свыше 210мм—8мм;

в) соответственно этому толщина слоя древесины, снимаемой с нижней пласти, принимается не более 1,5 мм (при распиловке сухого пиломатериала на делительных станках с коническими или ленточными пилами толщина слоя может быть снижена до 0,5—0,8 мм), а У правой кромки доски не более 2 мм.

Рис. 27. Фундамент строгального станка СП26Г.

2. Для строжки сосны и ели следует применять углы заострения для тонких ножей. Для фрез рекомендуются углы заострения.

3. Ножи необходимо балансировать на балансировочных весах, не допуская разницы (допуск 0.1 г) в весах парных ножей. Допуски в отклонении по размерам ножей : по длине 1 мм, по ширине 0,4 мм и по толщине 0,1 мм. Прорези в толстых ножах должны быть одинаковы и симметрично расположены. Ножи не должны иметь трещин, что проверяется осмотром через лупу. При затяжке болтов нельзя применять удлиненные рукоятки у ключей.

4. Передний нижний ножевой вал должен быть установлен так, чтобы верхняя образующая окружности резания совпадала с поверхностью заднего стола (проверяется линейкой и щупом).

5. Передний стол должен быть опущен ниже режущих кромок ножей нижней ножевой головки в их верхнем положении (линия строгания) на толщину снимаемого слоя, а нижние вальцы выше стола на 0,2 мм.

6. Правую вертикальную головку устанавливают на толщину снимаемого с правой кромки слоя. Губки направляющей линейки должны отстоять от резцов не более чем на 4 мм.

7. Левый прижим перед вертикальной ножевой головкой устанавливается с учетом минусового отклонения размера детали. Губки прижима должны отстоять от резцов не далее чем на 4 мм.

8. Верхние вальцы и прижимные ролики устанавливаются с учетом минусового припуска по толщине и нажима вальцов (2—3 мм).

9. Фугование ножей на головках производят через 1,5- 2 часа работы, ширина фаски после фуговки не должна превышать 0,3 мм.

10. Режущие кромки гладильных ножей должны быть прямолинейны (допуск 0,05 мм на длине 300 мм). Ножи должны выступать за кромку стружколомателя на 1,5—2 мм.

11. Кромки стружколомателя устанавливают на расстояние не более чем на 1 1,5 мм от режущей кромки гладильного ножа и так, чтобы она не выступала за уровень передней части коробки ножей.

12. Из трех гладильных ножей пускают в работу только два (третий резервный), равномерно распределив между ними снимаемый слой древесины, который не должен превышать 0,2 мм (нормально 0,1 — 0,15 мм).

13. Вторую пару нижних вальцов (опорные поверхности их) выдвигают на 0,5 мм над уровнем столов.

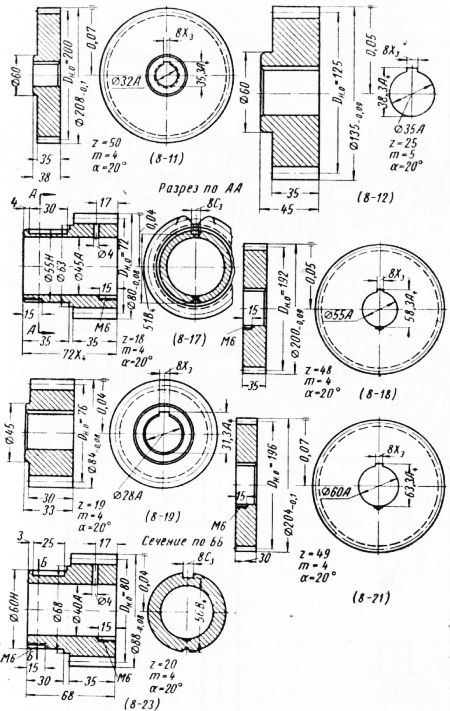

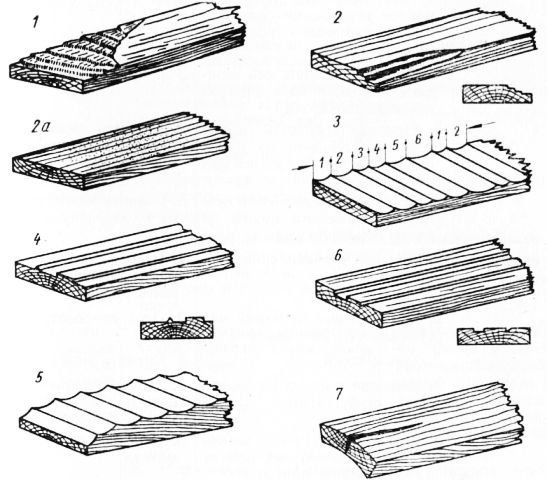

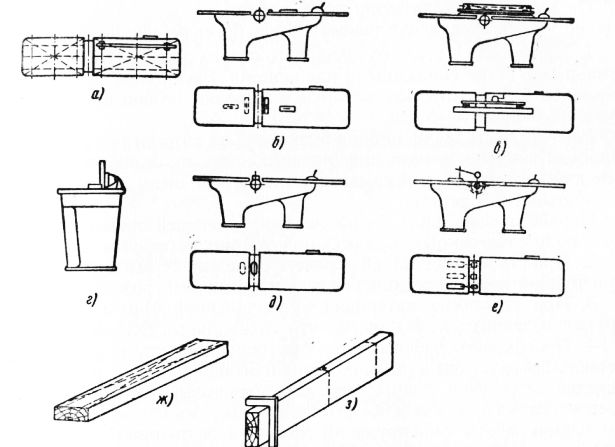

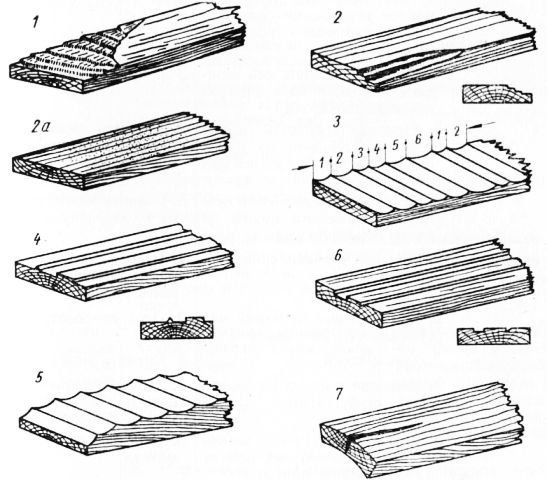

Технический брак. При эксплуатации строгальных станков приходится встречаться с различными видами технического брака, причины которого нужно выявлять и устранять. К основным видам брака относят: 7 — недостроганные места («плешины», «лысины»), 2 и 2а — сколы, вырывы, мшистость и ворсистость ; 3 — рубленая поверхность и разная длина волн ; 4 — выпуклости в виде полос ; 5 — выхваты на концах заготовок ; 6 — борозды и углубления ; 7 — поверхностные трещины.

Основные правила по технике безопасности при работе на строгальных станках:

1. Ножевые головки станков, ограждаются сплошными предохранительными кожухами (кроме рабочей части).

2. Посылочные механизмы должны быть закрыты щитками или кожухами, препятствующими попаданию в механизмы рук и одежды рабочих.

3. Перед питательными устройствами станка следует устанавливать ограничители предельного сечения материалов, пропускаемых через станок.

4. Все нерабочие части поверхности валов и приводной узел строгального станка (ремни, цепочки, шкивы и пр.) обязательно ограждаются.

5. Наименьшая длина пропускаемых через строгальный станок деталей должна быть равна расстоянию между передними и задними питательными валами плюс 50 мм.

6. Каждая ножевая головка строгального станка должна иметь воронку, соединенную с общей магистралью эксгаустера.

Рис. 28. Виды брака при строгании на стачках.

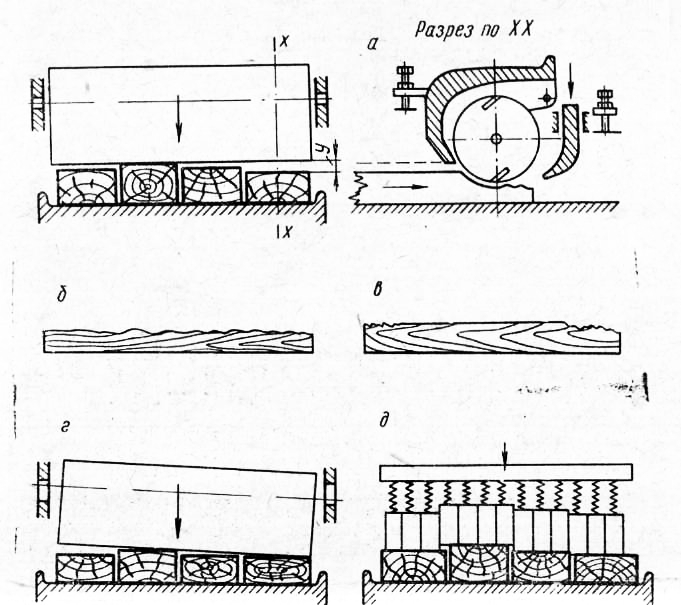

Циклевальные станки предназначены для плоскостного состраги-вания тонкого верхнего слоя древесины с целью зачистки фанерованных изделий, щитов, досок или планок при подаче их над неподвижно укрепленным ножом (циклей).

Циклевальный станок СЦ при монтаже выверяется по уровню с точностью 0,1 мм на длине 1000 мм.

Технические условия по нормам точности, которым должен соответствовать циклевальный станок СЦ после монтажа или ремонта :

1. Направляющие стоек для клинового подъема должны находиться в одной горизонтальной, плоскости. Проверяется линейкой и уровнем. Допуск 0,05 мм на длине 1000 мм.

2. Основные вертикальные направляющие для стола должны находиться в одной плоскости. Проверяется линейкой и щупом. Допуск 0,06 мм.

3. Винты для передвижения клина механизма подъема стола должны быть параллельны направляющим. Проверяется штангенрейсмусом. Допуск 0,5 на длине 500 мм.

4. Внутренние поверхности реборд, верхних клиньев при установленных столах (на струбцинах) должны быть взаимно параллельны. Проверятся скобой и щупом. Допуск 0,3 мм на длине 1000 мм.

5. Опорные платики подшипников нижних вальцов, находящиеся на верхнем клине, должны находиться в одной горизонтальной плоскости. Проверяется линейкой, уровнем и щупом. Допуск 0,1 ; 0,05 мм в поперечном и 0,2 мм на длине 1000 мм в продольном; направлении.

6. Зазоры между направляющими и клиньями не должны превышать 0,2 мм. Проверяется щупом.

7. Верхние образующие подающих вальцов должны лежать в одной горизонтальной плоскости. Проверяется линейкой и щупом. Допуск 0,05 на длине 1850 мм.

8. Верхние образующие подающих вальцов должны возвышаться над средним столом на 0,2 мм с допуском 0,05 мм и над передним и задним 0,5 мм с допуском ± 0,1 мм на длине 1850 мм (рис. 102, и).

9. Верхние вальцы должны быть параллельны нижним вальцам. Проверяется щупом. Допуск 0,1 мм на длине 1850 мм.

10. Нижняя образующая прижимного обрезиненного вальца должна быть параллельна столу держателя цикли. Проверяется призмой и щупом. Допуск 0,1 мм на длине 1850 мм

11. Внутренние стороны реборд верхних клиньев должны быть параллельны. Проверяется специальной скобой и щупом. Допуск 0,3 мм на длине 1000 мм.

Рис. 29. Монтажная схема циклевального станка СЦ.

Рис. 30. Схемы проверки циклевального станка С1Д.

Электрооборудование и наиболее изнашивающиеся детали станка СЦ:

а) электродвигатели Для механизма подачи АО-63 10 кет, 930 об/мин (1 шт.) и для механизма подъема АО-41,1 кет, 970 об/мин (1 шт.); магнитный пускатель П-322 (220 в), реверсивный магнитный пускатель П-224; кнопочные станции К-12 (1 шт.) и КУ122-2М (1 шт.); концевые выключатели ВК-111 (2 шт.);

б) шарикоподшипники механизма привода № 1308 (1 шт.) и № 1310 (1 шт.), механизма подъема стола № 8207 (2 шт.);

в) ремни клиновые для механизма подъема сечением А, длиной 1250 мм (2 шт.) и для главного привода сечением Б длиной 2000 мм (6 шт.) ;

г) цикля 2×150×1900 мм, материал ШХ-12, ШХ-15 или ШХН. Циклевальный станок СЦ100 имеет электродвигатель АО-62/6,7 кет, 1000 об/мин ; клиновые ремни Б 3150 (5 шт.), подшипники качения №210(2 шт.) и №8308(2 шт.), нож-циклю 2х 150 х 1050 мм.

Наладка циклевальных станков:

1. Проверить циклю, которая должна иметь установленную толщину (допуск 0,1 мм), длину (допуск ±1 мм), прямолинейное лезвие (допуск 0,03 мм на длине 1000 мм), шлифованную поверхность; не должна иметь трещин и других дефектов ; должна быть хорошо заточена (угол заточки 40°) и иметь правильно загнутое лезвие (угол резания 45°). Цикля правится оселком. Перед установкой цикли и места зажима должны очищаться от грязи и стружки.

2. Цикля устанавливается так, чтобы ее лезвие выступало за кромку прижимной планки на 4 мм, с проверкой параллельности индикатором. Болты затягивают, начиная от середины.

3. Станок настраивается на толщину снимаемого слоя (0,05—0,5 мм) путем перемещения цикли по высоте с помощью маховичка.

4. Станок настраивается на толщину изделия путем установки по высоте стола с помощью маховичка.

5. Регулируется нажим верхних вальцов и высота нижних вальцов, которые должны выступать над поверхностью стола на 0,1—0,2 мм.

При эксплуатации циклевальных станков необходимо:

а) следить за тем, чтобы поступающие заготовки имели допускаемую толщину и не имели заколов, трещин и вырывов ;

б) рабочим стоять сбоку передвигающейся заготовки.

Техника безопасности

1. Вся верхняя нерабочая часть станка, а также механизмы, регулирующие давление пружин верхних валов, и весь передаточный и приводной узлы от двигателей до вальцов и рабочих валов должны быть ограждены.

2. Со стороны подачи материала станок должен быть оборудован прочным ограждающим козырьком.

3. Циклевальные ножи надежно и жестко закрепляются в коробке по всей своей длине, чтобы они не могли сдвигаться с места.

4. Нож с коробкой, вставленный в стол станка, должен быть прочно закреплен на своем месте замком.

Рис. 31. Фундамент циклевального станка СЦ100.

Реклама:

Читать далее:

Токарные и круглопалочные станки

Статьи по теме: