|

|

Категория:

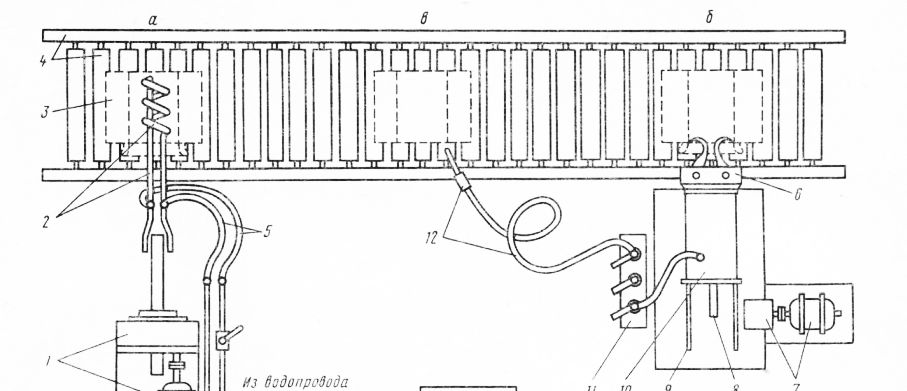

Электромонтер-ремонтник Ремонтная служба, как правило, находится в составе отдела главного энергетика (ОГЭ) предприятия. Эта служба не участвует непосредственно в выпуске продукции и является вспомогательной. Наряду с этим она имеет исключительно важное и ответственное значение в структуре всего предприятия, так как призвана обеспечить надежное, бесперебойное и безопасное электропитание всех потребителей электроэнергией. Электрооборудование, применяемое на промышленных предприятиях, разнообразно по своей конструкции, назначению и условиям эксплуатации. Для проведения ремонта и испытания всех видов оборудования необходимы работники различных специальностей (крановщики и стропальщики, электромонтеры, обмотчики, электрослесари, сварщики, токари, фрезеровщики и т.д.), разнообразные станки, приспособления, устройства, инструменты, аппараты и приборы. Все это учитывают при организации ремонтной базы. В зависимости от организационной формы ремонта, специализации, номенклатуры и конструкции электрооборудования, находящегося в эксплуатации, мощности предприятия создается ремонтная база, оснащенная необходимыми приспособлениями, специальным оборудованием, аппаратурой и лабораторией. База может быть представлена в виде СРП, ЭРЦ или мастерской. Например, при энергосистемах городов, районов или в хозяйствах горэлектросетей обычно создают СРП по ремонту силовых трансформаторов; ремонт оборудования распределительных устройств, электроподстанций и электрических сетей выполняется выездными бригадами энергоремонтных предприятий на месте. ЭРЦ, который, как правило, создается на крупных предприятиях, состоит из следующих основных подразделений: разборочно-моечного; дефектовочного; ремонта и изготовления узлов и деталей; реставрации обмоточных проводов; изготовления и укладки обмоток; сборки отдельных узлов; пропитки и сушки обмоток; комплектовочного; сборочного; испытательного; внешней отделки оборудования. Работа должна быть организована в 2-3 смены. Наиболее прогрессивный способ ремонта — поточно-узло-вой пооперационный, который положен в основу типовой технологии. Он подразделяется на две основные группы: ремонт электрических и механических деталей. При этом поврежденные части оборудования (статор, ротор, магнитопровод трансформатора с обмотками, бак трансформатора) разобранного трансформатора, электрической машины или аппарата поступают одновременно на соответствующее специализированные ремонтные участки. Технологический процесс ремонта на каждом из участков основывается на пооперационном выполнении работ. Основные и вспомогательные операции при этом строго разделены. Такая система организации работ позволяет лучше использовать квалифицированных рабочих, сократить время, механизировать и повысить качество ремонта. Отремонтированное оборудование к определенному времени поступает на участок сборки. На смену им на те же ремонтные участки направляются очередные части оборудования для выполнения аналогичных ремонтных операций. В результате создается непрерывный поток. Восстановление всех деталей каждого ремонтируемого агрегата ведут на разных участках одновременно и параллельно, а не последовательно, когда каждый последующий узел ремонтируют после окончания ремонта предыдущего, как это бывает в небольших цехах с небольшим объемом ремонтных работ. Рассмотрим подробнее рекомендуемую технологическую схему на примере ремонта аппаратов напряжением до 1000 В и асинхронных электродвигателей. Подлежащие ремонту электродвигатели группируют по видам, типам, мощностям, маркируют и передают на склад ремфонда. Склад должен быть оборудован металлическими стеллажами с ячейками. Подача электродвигателей на склад и со склада на разборку на крупных специализированных ремонтных предприятиях (базах) механизирована. После разборки ротор и комплект деталей поступают в моечную машину. Наиболее распространенной является моечная машина струйного типа. Статор поступает на участок удаления обмотки. Статоры асинхронных машин мощностью 20 — 30 кВт с медными проводами диаметром 1,5 — 2 мм и больше подают в печь, в которой изоляция провода и изоляционные детали обмоток выжигаются при температуре 350 —400 °С в течение нескольких часов. После обжига представляется возможным иногда демонтировать катушки обмотки, и провод после соответствующей обработки может быть повторно использован. Алюминиевые и медные провода диаметром меньше 1 — 1,5 мм практически повторно использованы быть не могут, так как демонтаж катушек обмотки технически очень сложен и экономически не оправдан. Выжигание поврежденных обмоток из статора в этом случае для небольших двигателей осуществляется индуктором. Статор электродвигателя подается на рольганг в положение а. Установкой в статор подается индуктор и током высокой частоты разогревает железо статора.

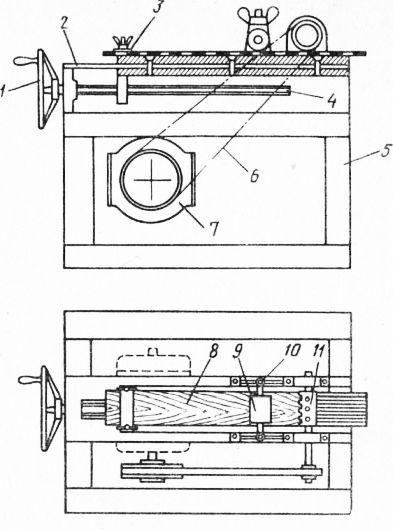

Рис. 1. Устройство для удаления обмотки статора: Для охлаждения индуктора, сделанного из трубки, по шлангам подается вода. По окончании выжига индуктор выводится из статора и последний подается оператором по рольгангу в положение, где выгоревшая обмотка удаляется. Далее статор подается в положение е, где оператор сжатым воздухом с помощью шланга очищает пазы от остатков изоляции. Установка над рольгангом накрыта металлическим шатром, через который обеспечивается вытяжка дыма, копоти и перегретого воздуха. Рабочее место оператора — перед рольгангом в середине. Далее производят очистку корпуса, пазов, подпрессовку пакета активного железа и подачу статора на участок укладки обмотки. На этот участок для каждого электродвигателя подаются обмотки статора, которые укладывают в пазы, соединяют в схему и пропаивают. Участок изготовления новых взамен поврежденных обмоток и комплектующих изолирующих деталей оборудуется специальными намоточными станками, механизмами для резки рулонных изоляционных материалов, полуавтоматами для изготовления пазовой изоляции, прессами для изготовления изоляционных прокладок, станками для мерной резки и зачистки выводных концов и для холодной опрес-совки кабельных наконечников, станками для изготовления деревянных клиньев. Изготовленная и уложенная в статор обмотка проходит промежуточный контроль. Далее следует пропитка и сушка обмотки. Пропитка в изоляционном лаке, подогретом до определенной температуры, осуществляется методом окунания (погружения) в пропиточную ванну. Сушат обмотки в сушильных шкафах или камерах, оборудованных специальной нагревательной системой или лампами инфракрасного излучения.

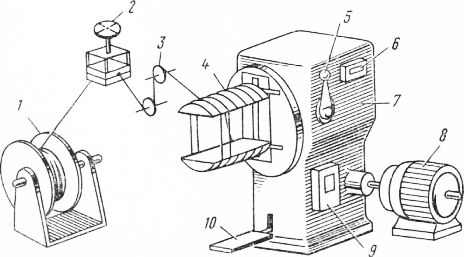

Рис. 2. Намоточный станок:

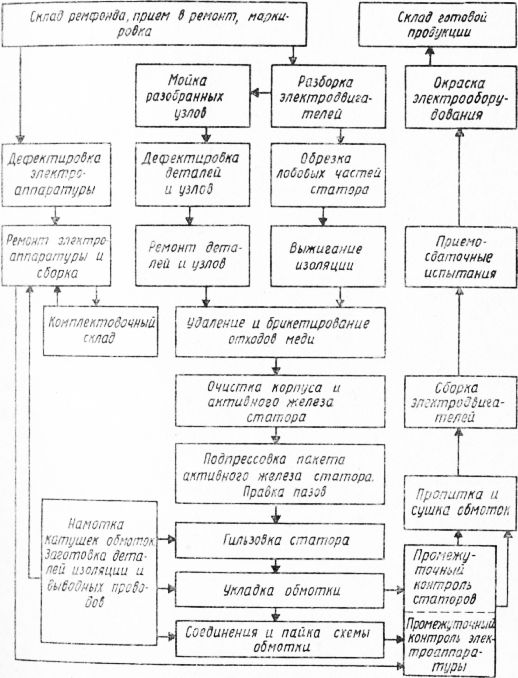

Рис. 3. Станок для изготовления деревянных клиньев: После этого статор с обмоткой поступает на участок сборки электродвигателя, куда подают отремонтированный ротор с комплектующими деталями. Собранный электродвигатель проходит приемо-сдаточные испытания. После этого его окрашивают и направляют на склад готовой продукции. Структурная схема описанного технологического процесса приведена на рис. 4. На ряде ремонтных предприятий или при крупных ЭРЦ в целях экономии обмоточного провода, являющегося дефицитным материалом, создаются отделения по вое-становлению изоляции обмоточного провода. Старую изоляцию провода удаляют обжигом в печах, остатки ее — механическим или химическим путем. После этого обмоточные провода покрывают новой изоляцией на оплеточном (изолировочном) станке. Ремонт пускателей, автоматов, предохранителей и других несложных аппаратов может быть организован на отдельном участке или в мастерской предприятия. Изготовление электромагнитных катушек целесообразно организовать на участке изготовления обмоток.

Рис. 4. Примерная схема предприятия (цеха) ремонта электрического оборудования Ремонт сухих трансформаторов, эксплуатируемых на предприятии, может быть также обеспечен на названных выше участках. Для ремонта масляных трансформаторов необходимо создание дополнительного участка — масляного хозяйства, которое размещают рядом с отделением разборки и дефектации трансформаторов. Масляное хозяйство должно удовлетворять требованиям пожарной безопасности, так как масло является горючим материалом. На ремонтных базах должна быть создана электротехническая лаборатория, в которой производят необходимые испытания, измерения и наладку оборудования. Выдача электрооборудования из ремонта оформляется актом, в котором должно быть отражено соответствие технического состояния и комплектности оборудования требованиям нормативно-технической документации на ремонт. Реклама:Читать далее:Механизация и специальное оборудование ремонтного предприятияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|