|

|

Категория:

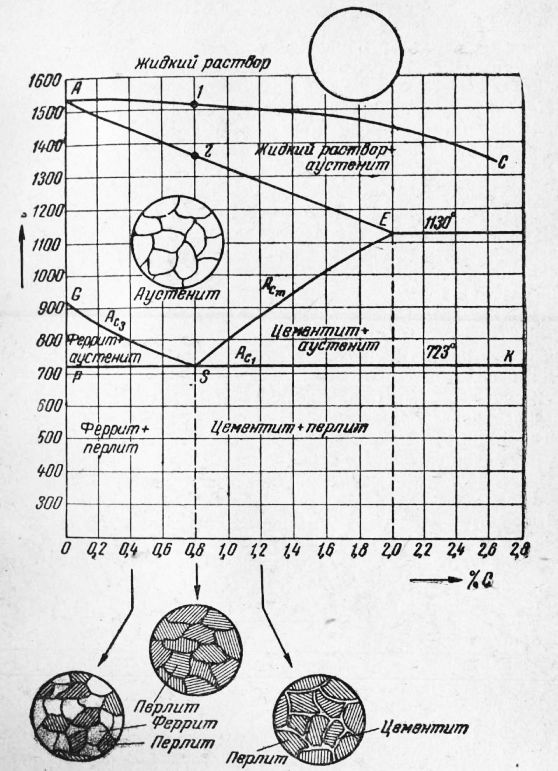

Технология металлов Стали, как указывалось выше, являются сплавами железа с углеродом. Структуры углеродистых сталей в зависимости от содержания в них углерода, а также структурные превращения, которые происходят в этих сталях при нагреве и медленном охлаждении, изучаются по диаграмме Fe—С. На рис. 1 приведена часть диаграммы Fe—С, характеризующая структуры сталей. Диаграмма дана в несколько упрощенном виде. Прежде чем рассматривать структурные превращения в сталях, выясним, какие структуры в них встречаются при комнатных температурах и при нагреве. При комнатной температуре в феррите может растворяться не более чем 0,006% углерода. Если содержание углерода в стали оольше чем 0,006%, то, кроме феррита, в структуре стали имеются другие структурные составляющие. Феррит обладает небольшой прочностью и твердостью, но высокой пластичностью. Он имеет хорошие магнитные свойства.

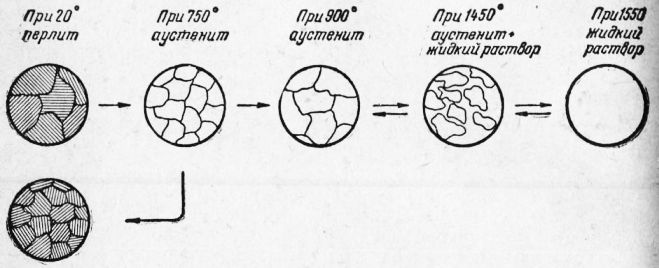

Рис. 1. Диаграмма железоуглеродистых сплавов (область сталей) и схемы структур сталей при различных температурах Цементит — химическое соединение железа с углеродом, отвечающее формуле FesC. Содержание углерода в цементите составляет 6,67% и не изменяется во всем интервале температур, вплоть до температуры плавления. Цементит является самой твердой структурной составляющей стали. Он имеет высокую прочность, но чрезвычайно хрупок. Перлит—механическая смесь феррита и цементита (после травления эта структура имеет перламутровый отлив). Перлит бывает пластинчатым (цементит в виде пластинок) и зернистым (цементит в виде зернышек). Твердость перлита выше, чем у феррита, но меньше, чем у цементита. Аустенит (название дано в честь английского металловеда Аустена) — твердый раствор углерода в железе у (модификация железа с гранецентрированной кристаллической решеткой). Максимальная растворимость углерода в железе у составляет 2% при температуре 1130°. Аустенит имеет невысокую твердость, обладает достаточно высокой прочностью наряду с хорошей пластичностью, большой стойкостью против коррозии, высоким электросопротивлением. Он немагнитен. Линии диаграммы определяют температуры, при которых в сталях происходят какие-либо структурные превращения. Так линия АС показывает, при каких температурах при охлаждении начнется процесс кристаллизации в стали. Линия АЕ показывает, при каких температурах кристаллизация закончится, т. е. сплав затвердеет. Из диаграммы видно, что чистое железо кристаллизуется при постоянной температуре (1539°). Сталь с содержанием С = 0,8% кристаллизуется не при постоянной температуре, а в некотором интервале температур. Точка 1 определяет температуру начала кристаллизации, точка 2 — температуру конца кристаллизации стали с содержанием С = 0,8%. Таким образом, при температурах ниже линии АЕ сталь будет находиться в твердом состоянии и структура стали будет аустенит. При этом весь углерод, который в стали имеется, будет растворен в аустените. Структура аустенита сохранится в стали и при последующем охлаждении до температур, определяемых линиями GS и SE. Для дальнейшего рассмотрения структурных превращений при медленном охлаждении необходимо все стали разделить на две группы: стали с содержанием углерода менее 0,8% (левее точки S) и стали с содержанием углерода более 0,8% (правее точки S). Стали первой группы применяются в основном как стали конструкционные, а стали второй группы — как стали инструментальные. В сталях с содержанием углерода менее 0,8% линии GS и PSK определяют температуры начала и конца перекристаллизации (вторичная кристаллизация) аустенита в феррит. Перекристаллизация вызывается аллотропическим превращением FeT Fea. В чистом железе это превращение проходит при постоянной температуре (910°), в то время как в сталях оно проходит в интервале температур, так как для стали с содержанием С = 0,2.% процесс перекристаллизации начнется при температуре 850° и закончится при температуре 723°. Однако при охлаждении стали в интервале температур 850—723° не весь аустенит превратится в феррит. Часть аустенита останется. Этот аустенит при температуре 723° превратится в перлит. В результате этих двух превращений в интервале температур, определяемых линиями GS и PSK, структура сталей с содержанием С <0,8% при комнатной температуре будет состоять из феррита -(-перлита. Количественное соотношение между ферритом и перлитом определится процентом углерода в стали. Чем больше углерода в стали, тем больше в ней перлита, и сталь будет более твердая, прочная, но менее пластичная. В сталях с содержанием С>0,8% линии SE и PSK определяют температуры начала и конца кристаллизации цементита из аустенита (вторичная кристаллизация). Это превращение вызывается уменьшением растворимости углерода в аустените при охлаждении. При температуре 1130° в аустените может раствориться 2% углерода, а при 723° только 0,8%. Поэтому если в стали углерода 1%, то при охлаждении начиная с температуры 820° из аустенита будет выделяться избыток углерода в форме цементита до тех пор, пока в аустените не останется 0,8% углерода. При температуре 723° этот аустенит превратится в перлит. В результате этих двух превращений в интервале температур, определяемых линиями ES и PSK и при температуре 723°, структура сталей с содержанием С>0,8% при комнатной температуре будет состоять из цементита + перлита. Количественное соотношение между цементитом и перлитом также будет определяться количеством углерода в стали. Чем больше в стали углерода, тем больше в ней цементита и сталь будет более твердая, но и более хрупкая. В ста, лях с содержанием С = 0,8% превращение аустенита при медленном охлаждении начнется и закончится при температуре 723°. Структура этой стали при комнатной температуре будет перлит. На рис. 51 изображены в виде схемы структурные поевраще-ния, которые происходят при нагреве и медленном охлаждении в стали с содержанием углерода, равным 0,8% (сталь У8). Следует обратить внимание на то, что образующийся при нагреве аустенит получается более мелкозернистым, чем исходное перлитное зерно. Размер получающихся зерен аустенита будет определяться размером пластинок перлита.

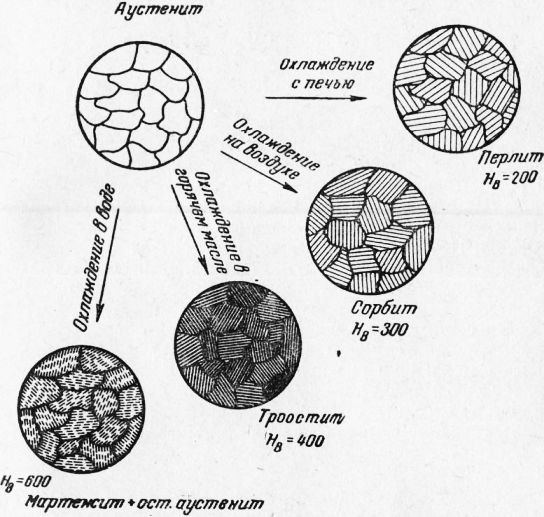

Рис. 2. Схема структурных превращений в стали У8 при нагреве и медленном охлаждении При охлаждении размер получающихся зерен перлита будет определяться размером зерен аустенита. Из мелкого аустенитного зерна получится мелкое перлитное зерно, что достаточно хорошо видно из рассматриваемого рисунка. Таким образом, вызывая перекристаллизацию перлита в аустенит, можно размельчить структуру стали, чем на практике часто пользуются. Из этой же схемы видно, что при нагреве аустенитное зерно растет. Чем выше температура, тем крупнее зерно аустенита. Если хотят получить мелкое зерно в стали при комнатной температуре (мелкозернистая структура имеет более высокое значение ударной вязкости, твердости и прочности), необходимо иметь мелкое аустенитное зерно перед охлаждением. До сего времени мы разбирали структурные превращения при медленном охлаждении. Практически такое охлаждение можно осуществить охлаждением детали вместе с печью либо в горячей золе, песке и т. д. В результате такого охлаждения сталь получается довольно мягкой, пластичной и хорошо обрабатывается резанием, но обладает сравнительно невысокой прочностью. Прочность и твердость стали можно повысить за счет увеличения скорости охлаждения после нагрева до аустенитной структуры. Это вызывается тем, что в стали образуются другие, отличные от перлита, структуры, которые и повышают твердость и прочность стали. На рис. 3 показана схема превращения аустенита в стали У8 при охлаждении с различными скоростями. Так, при охлаждении вместе с печью, как и было отмечено на рис. 2, аустенит превращается в пластинчатый перлит. Причем это превращение проходит почти при постоянной температуре (723°).

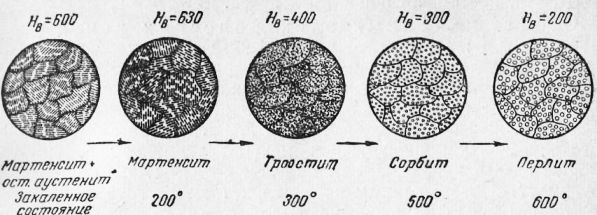

Рис. 3. Схема структурных превращений аустенита в стали У8 при охлаждении с различными скоростями При охлаждении на воздухе аустенит превращается в структуру, которая носит название сорбит, при охлаждении в горячем масле — в троостит (названия даны в честь ученых Сорби и Трооста). Образование сорбита начинается при температуре 600° и заканчивается при температуре 500°. При охлаждении в воде аустенит сохраняется в стали до температуры примерно 200° и затем мгновенно превращается в структуру, которую называют мартенситом. (Название дано в честь ученого Мартенса). В сталях с большим содержанием углерода аустенит не полностью превращается в мартенсит. Часть его сохраняется. Такой аустенит называют остаточным аустенитом. Структура мартенсита отлична и по строению и по свойствам от сорбита и троостита. Мартенсит представляет собой пересыщенный твердый раствор углерода в а-железе. Сталь, имеющая структуру мартенсита, обладает высокой твердостью, прочностью, электросопротивлением, но она хрупка. Скорости охлаждения и получаемые при этом структуры, которые рассмотрены на примере стали У8, характеризуют только углеродистые стали. При охлаждении легированных сталей рассмотренные структуры могут получиться при иных скоростях охлаждения. Почти во всех легированных сталях при охлаждении в масле получается структура мартенсита. В некоторых легированных сталях, даже при охлаждении на воздухе, получается мартенсит. В связи с этим при изучении термической обработки следует ознакомиться с термином критическая скорость закалки, т. е. наименьшая скорость охлаждения, при которой в структуре стали получается чистый мартенсит. Таким образом, чем меньше критическая скорость закалки, тем с меньшей скоростью нужно охлаждать сталь, чтобы получить структуру мартенсита. Структуры сорбита, троостита и мартенсита, получаемые в стали при охлаждении с большими скоростями, не являются устойчивыми. При повторном нагреве они разлагаются. На рис. 4 приведена схема превращений этих структур в стали У8 при нагреве. При нагреве до 200° остаточный аустенит, который сохранился в стали, при охлаждении в воде превращается в мартенсит. Поэтому твердость стали повышается, причем мартенсит при температуре 200° будет иметь несколько иное строение и свойства. На рисунке он показан более темным. При нагреве свыше 200° мартенсит начинает разлагаться, в результате чего получается механическая смесь, состоящая из феррита и цементита. Такие смеси, как уже указывалось раньше, называют трооститом, сорбитом и перлитом. На рис. 4 показаны эти структуры с указанием примерных температур нагрева, при которых они получаются, и их примерной твердости. При температуре 300° образуется самая мелкая смесь — трооетит; при температуре 500° — сорбит, в нем зернышки более крупные. Процесс укрупнения зерен цементита идет и при дальнейшем нагреве и приводит к структуре перлита.

Рис. 4. Схема структурных превращений мертенсита в стали У-8 при нагреве Реклама:Читать далее:Нагревательные устройства и приборы теплового контроляСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|