|

|

Категория:

Сборка металлоконструкций Для изготовления сооружений из листовых конструкций отдельные листы сваривают в полотна нужных размеров. При этом сначала листы собирают, затем сваривают стыки листов, зачищают усиления стыковых швов и правят сваренные листы после зачистки швов на вальцах. Собирают листы встык на горизонтальных стеллажах, обеспечивающих положение листов в одной горизонтальной плоскости. Например, последовательность сборки двух листов (размерами 12×800×8000 и 12×800×4000 мм) может быть следующей. Краном укладывают на стеллаж первый лист. Устанавливают приспособление, обеспечивающее зазор в стыке листов. Оно представляет собой угольник с выступающим ниже опорной плоскости фланцем. Затем накладывают на лист двухметровую линейку, совмещая ее с кромкой листа. Краном опускают второй лист, выравнивая кромки листов в прямолиней ном направлении с помощью линейки, и ударами кувалды по направлению стрелок а и b подгоняют второй лист к первому. Положение листов в одной горизонтальной плоскости проверяют линейкой, установив ее на листы.

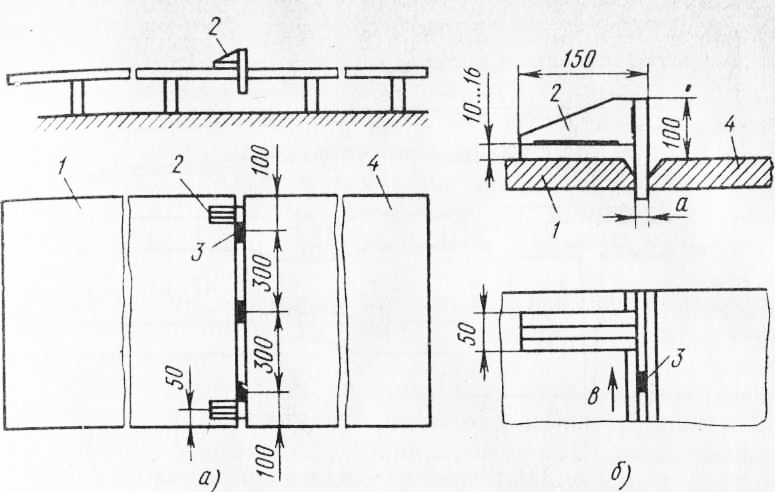

Рис. 1. Стыковая сборка листов:

а — расположение листа на стеллаже, б — приспособление для выдерживания зазоров; 1, 4 — листы, 2 приспособление для выдерживания зазоров, 3 — прихватки

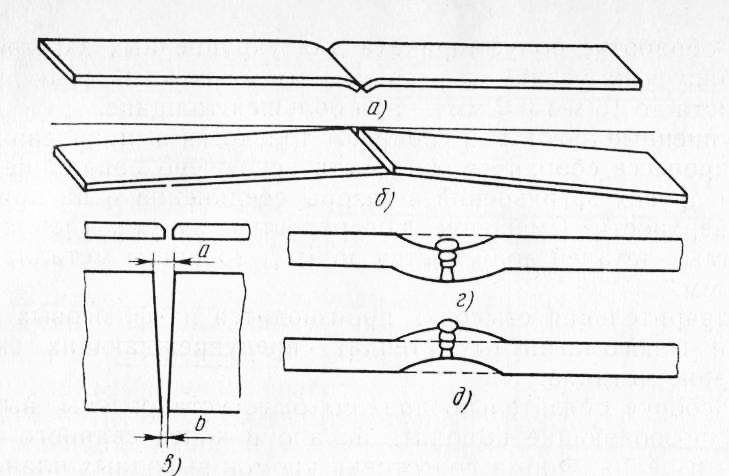

Уложенные листы прихватывают один к другому, причем ставят в первую очередь прихватку в середине. После этого легкими ударами кувалды по направлению стрелки b снимают приспособление и проверяют по шнуру прямолинейность собранных встык листов, натягивая шнур по прямолинейным кромкам листов. Конструкции, состоящие из большего количества элементов, собирают так же. В результате сварки листы могут покоробиться в плоскости листов или на ребро. Коробление в плоскости листа правят на вальцах. Коробление на ребро может произойти при сварке листов с неодинаковым зазором по всей длине стыка и при неправильном ведении процесса сварки. Неодинаковый зазор в стыке может быть результатом некачественной обработки кромок листов. При сварке листов с двусторонним скосом кромок борьбу с короблением от поперечной усадки швов ведут, уравновешивая деформации. Для этого листы сваривают с одной стороны, накладывая шов за два-три прохода. Свариваемые листы коробятся в стыках от поперечной усадки швов. После этого стыкуете листы кантуют на 180° и подрубают в стыке непровар в вершине угла, захватывая основной металл на 2…3 мм. После подрубки стык сваривают, накладывая шов за четыре ли пять проходов заподлицо с плоскостью листа.

Рис. 2. Коробление листов при сборке:

а — в плоскости листа, б — на ребро, в — при сборке листов встык с неодинаковым зазором (о—6 = 5 мм), г – в стыке после наложения трех слоев шва с одной стороны, д — в стыке после кантовки

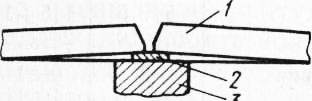

При стыковом соединении листов с односторонней подготовкой кромок прогиб, полученный от поперечной усадки швов, можно предупредить применением обратного прогиба в стыках листов. Для этого соединяемые листы при сборке устанавливают на подкладки. Этот способ целесообразно использовать при повторяющейся сборке встык листов одинаковой толщины и одинаковых линейных размеров, установив для этих листов величину обратного прогиба опытным путем. При сборке встык листов разных размеров для каждой пары соединяемых листов нужно создавать разный прогиб и, следовательно, необходимы подкладки различной толщины. Если подкладки по толщине подобраны неправильно, то после сварки деталь остается с прогибом. При изготовлении листовых конструкций пользуются таким приемом. Из листов сваривают большие полотнища, которые затем распускают на полосы нужной ширины. Укрупнение заготовок с последующей термической резкой выполняют из металла толщиной 10 мм и больше. Если заготовки не подвергают последующей газовой резке, то укрупненные заготовки изготовляют из металла толщиной 4 мм и больше.

Рис. 3. Стыковая сборка листов с обратным прогибом:

1 — листы, 2 —подкладка, 3 — балка стеллажа

При обработке полуфабриката для укрупненных заготовок делают припуск на усадку от сварки: 1 мм на каждый стык при толщине листа до 16 мм и 2 мм — при большей толщине. В процессе сборки должно быть исключено попадание влаги, масла и других загрязнений в зазоры соединений и на прилегающие поверхности. Смещение поверхностей кромок (депланация) собираемых деталей допускается до 10% толщины металла, но не более 2 мм. Предварительная стыковка производится на флюсовых подушках или флюсомагнитных стендах, предупреждающих сквозное прожигание металла. При сборке обязательно должны быть установлены выводные планки, позволяющие выводить начало и конец сварного шва за пределы изделия. Форма подготовки кромок выводных планок должна соответствовать подготовке кромок свариваемых листов. После сварки выводные планки удаляют газовой резкой. Отбивать планки кувалдой не допускается во избежание появления трещин в металле шва. Технические требования к стыковым соединениям листов зависят от сечения стыкуемых листов, формы обработки кромок и способа сварки. Кромки листов толщиной до 8 мм срезают под прямым углом. При ручной сварке листы толщиной до 6 мм сваривают односторонним швом, а листы свыше 6 мм сваривают швом по ГОСТ 5264—80. При автоматической сварке толщина листов без скоса кромок допускается до 50 мм при двусторонней и до 10 мм при односторонней сварке (ГОСТ 8713—79). Во всех остальных случаях листы стыкуют со скошенными кромками. Реклама:Читать далее:Стыковая сборка углового, швеллерного и двутаврового прокатаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|