|

|

Категория:

Пайка при индукционном нагреве Далее: Индукторы По способу нагрева изделий при пайке твердыми припоями все существующие процессы пайки могут быть отнесены к четырем основным ее видам: газовой, электрической, погружением в нагретую среду или припой и пайке в печах. При газовой пайке нагрев производится пламенем газовой горелки. Могут быть использованы как обычные сварочные горелки, так и горелки специальной конструкции. Наиболее распространена пайка одной горелкой при последовательном прогреве паяемого шва с постепенной присадкой припоя по мере разогревания шва. К электрической пайке можно отнести пайку дуговую при помощи электрической дуги между двумя угольными электродами, контактную пайку, близкую по характеру нагрева к точечной или роликовой сварке, и высокочастотную пайку с применением индукционного нагрева. При последних двух видах пайки электрическая энергия превращается в тепло непосредственно в самой детали, нагревая те ее участки, в которых должна произойти пайка. Пайка погружением существует двух видов: в одном случае детали для нагрева погружаются в горячую среду, чаще всего это бывают расплавленные соли, в другом — в расплавленный припой, где они нагреваются и спаиваются. К пайке в печах относится пайка деталей с применением как печей сопротивления с металлическими или силитовыми нагревателями, так и газопламенных печей. Электрические печи для пайки могут быть специального исполнения для нагрева в восстановительной среде или в вакууме. Все перечисленные способы пайки очень сильно отличаются друг от друга. Первые два вида основаны на использовании местного нагрева изделйя в месте спая, остальные требуют во время пайки нагрева всего изделия. Уже исходя из этого, можно сделать заключение о том, какие способы требуют больших затрат энергии, больших производственных площадей и какие более производительны и экономичны, несмотря на то, что в ряде случаев требуют более сложного и дорогого оборудования. Пайкой называется процесс соединения металлических деталей нагретом состоянии, при котором происходит заполнение зазора между ними более легкоплавким расплавленным металлом или сплавом — припоем, скрепляющим их при охлаждении. При пайке расплавленный припой, проникая в зазоры, создает металлическую связь между спаиваемыми частями изделия, находящимися в твердом состоянии. Пайка отличается от сварки плавлением тем, что при ней основной металл остается в твердом состоянии. Некоторые авторы считают, что пайка является разновидностью процесса сварки. Некоторую аналогию можно провести между пайкой металлов и склеиванием. На склеиваемые части наносится тонкий слой клея, после чего они соединяются. Клей смачивает поверхность шва, проникает в поры и, затвердевая, дает прочное соединение. Существенной особенностью пайки, в отличие от склеивания, является диффузия припоя в основной металл. Для получения прочного соединения при пайке необходимо, чтобы спаиваемые детали были хорошо подогнаны друг к другу, чтобы жидкий припой хорошо смачивал поверхность твердого спаиваемого металла и обеспечивал хорошее прилипание, чтобы припой и спаиваемый металл могли образовать прочные сплавы и обладали способностью взаимно проникать друг в друга. Что же мешает припою хорошо смачивать металлическую поверхность во время пайки? Если спаиваемые поверхности имеют какой-либо изолирующий слой (жир, краску, окалину, окисную пленку и т. д.), то смачиваемость их припоем будет плохой, а пайка непрочной. При плохой смачиваемости припой не будет всасываться в зазор и растекаться, а будет стремиться принять форму капли, подобно капле воды на жирной поверхности. Такие свойства припоя, как смачиваемость, растекаемость и жидкотекучесть в значительной степени предопределяют качество пайки. Кроме того, при выборе припоя следует учесть, что смачиваемость металлов и сплавов по отношению друг к другу совершенно различна. Например, если расплавленное чистое серебро прекрасно смачивает медь и ее сплавы, то оно совершенно не смачивает сталь. Анализируя все существующие способы пайки, легко прийти к выводу, что хорошая пайка получится в том случае, если металл нагревается до температуры, несколько превышающей температуру плавления припоя, и припой попадает на не успевшую окислиться или очищенную во время нагрева поверхность, независимо от того, каким способом достигался нагрев. Для хорошей смачиваемости припоем поверхности спаиваемого металла необходимы условия, которые создаются двумя путями: уменьшением окисления металла и удалением окислов посредством флюсов или созданием условий для восстановления окислов и исключения возможности их возникновения в процессе нагрева путем изоляции изделия от окисляющей среды. Существуют методы пайки, при которых можно полностью избежать окисления поверхности металла в процессе нагрева и охлаждения, изолировав спаиваемые детали от атмосферы. К ним относится, главным образом, пайка в печах с восстановительной атмосферой или вакуумных. В качестве восстановительной среды чаще всего используются водород и диссоциированный аммиак. Атмосфера водорода защищает металлы от окисления и восстанавливает окислы, поэтому при таком процессе не требуются флюсы. В печах с восстановительной атмосферой чаще всего паяют медью стальные детали. Поскольку при высокочастотной пайке нагрев изделия вызывается индуктированными в нем токами, а интенсивность нагрева в определенной зоне изделия в значительной мере определяет условия для получения хорошей пайки, пайка зависит, главным образом, от концентрации магнитного поля высокой частоты в данной зоне. Овладеть процессом высокочастотной пайки — это значит в основном научиться управлять электромагнитным полем высокой частоты, научиться концентрировать его только в нужной зоне, где за короткий промежуток времени необходимо достичь равномерного разогрева металла до высоких температур. Высокочастотная пайка существенно отличается от других способов пайки. Тепло- здесь не передается обрабатываемой детали из окружающей среды, а возникает в ней самой в результате действия индуктированных токов. Инструментом, передающим энергию высокой частоты в спаиваемый металл, является индуктор. Он представляет собой виток или спираль из нескольких витков медной трубки, при работе охлаждаемых водой, по которым идет ток высокой частоты. При этом вокруг витков создается переменное магнитное поле. Подготовленные к пайке детали располагаются в индукторе, где они пронизываются переменным магнитным полем. Переменное магнитное поле индуктирует электродвижущую силу, под действием которой в металле возникают токи, разогревающие детали до необходимой температуры. Нет оснований предполагать, что токи высокой частоты оказывают какое-либо специфическое влияние на процесс пайки, однако совершенно очевидно, что быстрый нагрев металла и интенсивное движение расплавленного припоя под действием сил электромагнитного поля активизируют флюс, улучшают смачиваемость поверхности и заставляют припой более энергично проникать в зазоры. Все это благоприятно отражается на качестве пайки. Для получения однородных результатов при высокочастотной пайке одинаковых деталей очень важно, чтобы условия нагрева были строго постоянными, На качество пайки влияет не только конечная температура нагрева места спая, но также и продолжительность нагрева. При очень малом времени нагрева, меньше 5-10 сек., может быть недостаточной диффузия припоя в основной металл; при продолжительном нагреве произойдет излишнее окисление припоя и спаиваемого металла при значительном непроизводительном расширении зоны прогрева. В обоих случаях неправильный режим нагрева приводит к ухудшению качества пайки. К достоинствам высокочастотной пайки относятся: К недостаткам процесса, ограничивающим применение высокочастотной пайки, относятся: Для осуществления процесса высокочастотной пайки необходимы источники высокочастотной энергии. В зависимости от величины нагреваемой зоны, условий нагрева и требуемой производительности установки выбирается частота тока и мощность источника питания. К выбору частоты тока для пайки можно подходить так же, как к выбору ее для поверхностной закалки. Режимы нагрева при пайке отличаются от закалочных тем, что пайка требует меньших удельных мощностей при большем времени нагрева, так как при этом процессе необходим более глубокий прогрев металла не только за счет индуктированных токов, но и за счет передачи тепла путем теплопроводности. Кроме этого важно обращать внимание на то, можно ли будет при выбранной частоте тока сконцентрировать в спаиваемой части детали необходимую мощность при приемлемом к. п. д. передачи энергии из индуктора в деталь. Большее распространение для высокочастотной пайки твердыми припоями получили ламповые генераторы, работающие в диапазоне частот от 150 до 600 кгц. Они позволяют нагревать до высоких температур и спаивать детали как тонкостенные, так и значительной толщины. Машинные же генераторы повышенной частоты (до 10 кгц) не всегда могут обеспечить эффективный нагрев тонкостенных и малогабаритных деталей. Там же, где частота машинных генераторов не препятствует их применению для целей пайки, использование их более удобно, поскольку они просты и надежны в эксплуатации. Особенно следует рекомендовать их при массовой обработке однородных деталей. Высокие требования, предъявляемые к экранировке помещений, значительно усложняют применение ламповых генераторов, особенно в поточных линиях, а иногда и вообще при-, водят к необходимости отказаться от применения высокочастотного нагрева в пользу менее прогрессивного, устаревшего технологического процесса. Высокочастотная пайка может быть организована на базе имеющихся в промышленности высокочастотных ламповых установок мощностью 10, 30, 60 и более киловатт плавильного и закалочного исполнения, а также выпускаемых в настоящее время Ленинградским заводом высокочастотных установок — бывшим предприятием «Севзаппромэлектропечь»— установок ЛГЗ-10, ЛГЗ-ЗО, ЛГПЗ-ЗО, ЛГПЗ-60, ЛГЗ-60 и др.

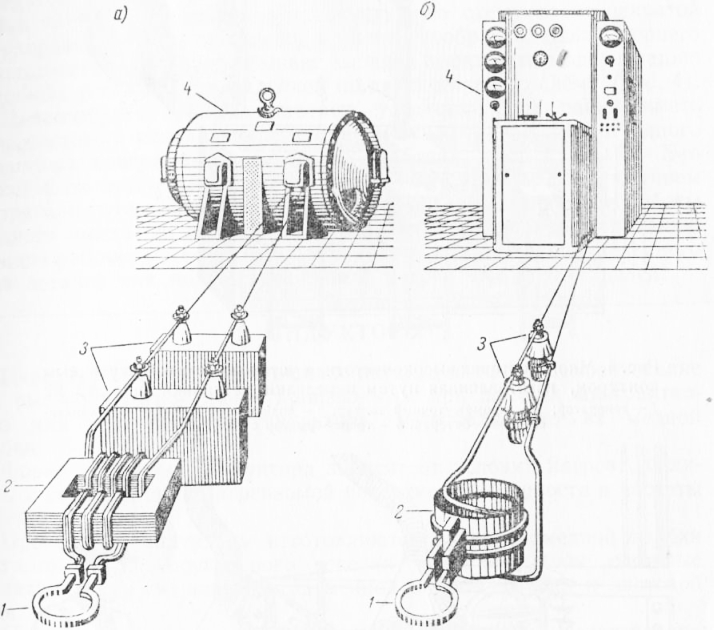

Рис. 1. Основные элементы высокочастотной установки с питанием:

а — от машинного генератора: 1 — индуктор; 2 — понижающий трансформатор с железным сердечником; 3 — конденсаторная батарея с бумажно-масляными конденсаторами; 4 – машинный преобразователь повышенной частоты;

б — от лампового генератора: 1 — индуктор; 2 — воздушный понижающий трансформатор; 3 — конденсаторная батарея с керамическими конденсаторами; 4 — ламповый генератор радиочастоты

Генератор является источником высокочастотной энергии, конденсаторная батарея служит для улучшения коэффициента мощности, понижающий трансформатор позволяет согласовать параметры индуктора и генератора и создает безопасные условия для осуществления индукционного нагрева под пайку и закалку. Индуктор является инструментом, передающим энергию в металл, обеспечивающим нагрев изделия в нужной зоне до необходимой температуры.

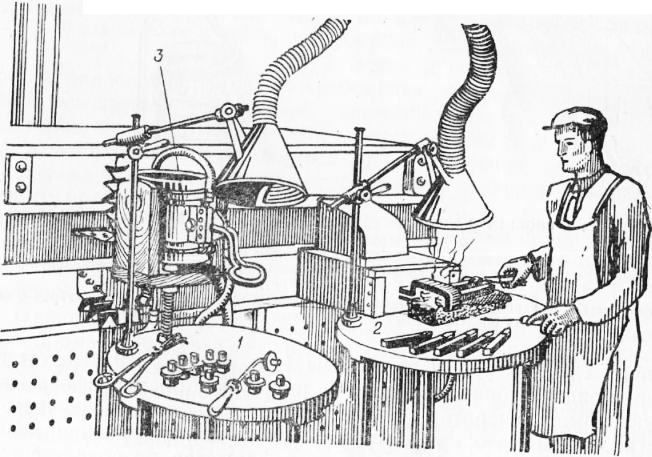

Рис. 2. Посты для пайки:

В установках с ламповыми генераторами, имеющими двухконтурную схему, плавная подстройка производится изменением положения катушек связи. Применять для пайки генераторы, имеющие одноконтурную схему со ступенчатой регулировкой, затруднительно и нецелесообразно. Для лучшего использования генератора бывает выгодно произвести модернизацию подобных установок с переделкой на двухконтурную схему. Целесообразно высокочастотные установки для пайки иметь многопостового исполнения, т. е. с возможностью питания от одного генератора попеременно нескольких рабочих мест. Это может быть осуществлено или ручным поочередным подключением постов или путем автоматического переключения в процессе работы с одного поста на другой по схеме централизованного питания. Каждое рабочее место можно оборудовать под пайку определенного рода деталей или под индукционный нагрев для других целей. Реклама:Читать далее:ИндукторыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|