|

|

Категория:

Литейное производство Далее: Сборка форм Операция сушки увеличивает продолжительность технологического цикла изготовления отливок, поэтому стремятся вести сушку стержней и форм с максимальной скоростью. Скорость сушки определяется температурой нагрева. Чем выше температура сушки, тем больше скорость испарения влаги с поверхности форм и стержней, тем быстрее идут процессы отвердевания связующих и тем меньше продолжительность сушки. Однако, для предупреждения разрушения связующих температуру сушки нельзя повышать беспредельно. Температура сушки форм должна быть ниже температуры, при которой глина теряет связующую способность, т.е. ниже 400 °С. На практике температура сушки форм редко превышает 350 °С. Температура сушки стержней определяется природой связующего. Минимальную температуру сушки имеют стержни, изготовленные на патоке или канифоли; максимальную — на глине. Длительность сушки зависит от толщины стенок формы и стержня, влажности смеси и газовой среды, а также от степени уплотнения формы. Чем толще стенки форм и массивнее стержни, тем продолжительнее сушка при постоянной температуре. Например, сушка форм в камерных печах длится от 6 до 40 ч, а стержней — от 1 до 10 ч. С увеличением влажности смеси продолжительность сушки возрастает. Уменьшение плотности формы незначительно снижает скорость сушки. Состав же смеси и ее газопроницаемость практически не влияют на длительность сушки. Формы и стержни сушат в три этапа. В первый этап сушки осуществляют медленный осторожный прогрев всей толщи формы (стержня) до 100° С. Поскольку влажная смесь обладает большей теплопроводностью, чем сухая, то стремятся удержать влагу в стержне (форме). Для этого сохраняют в печи влажный нагретый воздух, уменьшая его циркуляцию. Наличие влаги в поверхностном слое предотвращает растрескивание его под действием интенсивного парообразования во внутренних частях формы. Второй этап сушки состоит в быстром подъеме температуры формы (стержня) до максимального уровня и выдержке при данной температуре в течение необходимого времени. Влажный воздух в этот период удаляется из сушила и поверхность форм (стержней) обдувается горячими сухими газами. По мере испарения влаги температура стержня (формы) повышается до температуры печных газов; в связующих происходят необходимые изменения (окисление, плавление, обезвоживание), повышающие прочность форм и стержней. Третий этап сушки заключается в относительно медленном охлаждении сухих форм (стержней) до температуры 50-70 °С, при которой они извлекаются из печи. Уменьшение скорости охлаждения позволяет предупредить растрескивание поверхностных слоев стержня и их осыпание, но увеличивает продолжительность процесса.

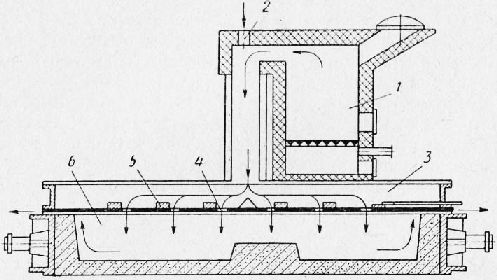

Рис. 1. Схема установки для поверхностной подсушки форм:

1 — топка; 2 — отверстие для подвода дополнительного воздуха; 3 — распределительная камера; 4 — отверстие; 5 — шибер; 6 — полость формы

В некоторых случаях нет необходимости производить сплошную сушку форм. Высокое качество отливок обеспечивается и тогда, когда формы прослушиваются только на глубину 10-40 мм от поверхности соприкосновения с металлом, т.е. когда производится поверхностная подсушка. Поверхностную подсушку форм используют в литейных цехах мелкосерийного производства. Длительность этой операции составляет всего 25-30 мин. Поверхностную подсушку применяют, когда после окончания подсушки форма сравнительно быстро заливается металлом. В противном случае внешние слои формы вновь увлажняются за счет влаги, сохранившейся в глубинных слоях формы. Поверхностную подсушку форм осуществляют с помощью переносных сушил. Наиболее совершенная установка, разработанная для этой цели на заводе «Станколит», приведена на рис. 57. Еще более рациональна поверхностная подсушка с помощью инфракрасных лучей. При соответствующем подборе мощности установки с инфракрасными лучами могут успешно конкурировать с переносными сушилами. Подсушка форм инфракрасными лучами успешно применяется в крупносерийном производстве. Сушку форм в большинстве случаев осуществляют в камерных печах периодического действия. Прогрессивным способом является сушка форм под повышенным давлением. Сущность этого способа состоит в том, что в герметично закрытую литейную форму через полость прибыли нагнетают горячий воздух под давлением 600-700 мм вод. ст. Проходя через слой уплотненной формовочной смеси, горячий воздух высушивает форму. Этот способ в 3-5 раз более производителен, чем сушка в печах периодического действия, требует меньшего расхода энергии, исключает перегрев поверхности формы и делает ненужным наблюдение за сушкой. Сушку стержней осуществляют в камерных печах периодического действия или в конвейерных печах непрерывного действия. Камерные печи применяют в цехах единичного и мелкосерийного производства, а конвейерные — в крупносерийном и массовом производствах.

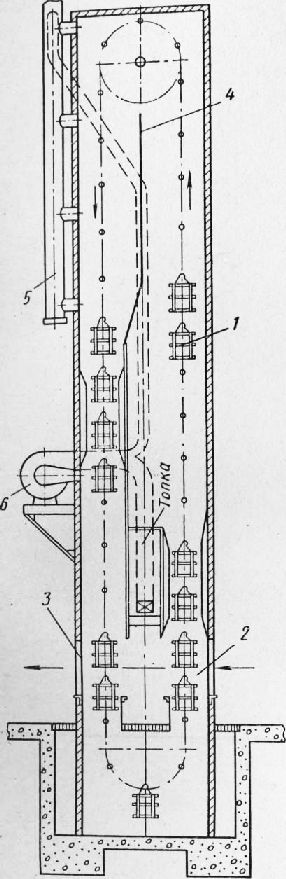

Рис. 2. Вертикальное конвейерное сушило:

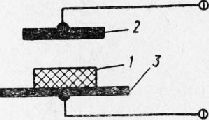

Рис. 3. Схема сушки стержней токами высокой частоты:

1 — стержень; 2 — электрод; 3 — металлическая плита на ленте транспортера

Используют два вида конвейерных печей — вертикальные и горизонтальные. Вертикальные конвейерные сушила применяют для некрупных стержней; производительность их 1-2 т/ч средних стержней. Производительность горизонтальных сушил от 5 до 10 т/ч стержней; они пригодны для сушки крупных стержней. Вертикальные и горизонтальные конвейерные сушила являются печами с принудительной циркуляцией газов. Сушка стержней в них осуществляется с применением плоских и фасонных плит. Стабильное качество сушки, удобство транспортирования стержней, экономия площади — таковы основные преимущества конвейерных сушил перед камерными. В промышленность внедрена механизированная сушка стержней токами высокой частоты. Принципиальная схема установки приведена на рис. 3. Этот способ пригоден для сушки плоских стержней, изготовленных из безмаслянных смесей. Равномерность прогрева стержня, сокращение цикла сушки, уменьшение расхода энергии, улучшение условий труда — таковы основные достоинства этого способа сушки перед другими. Реклама:Читать далее:Сборка формСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|