|

|

Категория:

Сварка металлов Далее: Сварка меди и медных сплавов Сварка чугуна является трудной задачей по следующим причинам. Чугун сильно засорен различными примесями. Большая часть углерода в сером чугуне находится в структурно свободном состоянии, в виде пластинчатых включений графита. Серый чугун, наиболее часто применяемый в машиностроении, представляет собой не сплошной металл, а пористую металлическую губку, поры которой заполнены рыхлым неметаляическим веществом — графитом. Такая структура крайне неблагоприятна для сварки; она не встречается ни в одном другом металле. Чугун весьма хрупок. Его относительное удлинение при разрыве практически равно нулю. Он разбивается на куски ударом. Поэтому чугун, больше чем какой-либо другой металл, склонен.к образованию трещин при сварке и борьбе с трещинами приходится уделять особое внимание при сварке чугуна. Весьма часто в процессе сварки происходит отбеливание чугуна, что придает ему высокую твердость и хрупкость в зоне сварки и делает его совершенно непригодным для механической обработки после сварки. Чугуны неоднородны по составу и структуре, и может оказаться, что процесс сварки, обеспечивший хорошие результаты на одной детали, следующий раз даст результаты отрицательные на такой же детали вследствие значительного отличия свойств чугуна. Поэтому нри ответственных работах по сварке чугуна рекомендуется производить химический анализ и металлографическое исследование металла. Встречаются сорта чугуна, практически совершенно не поддающиеся сварке, например так называемый горелый серый чугун, подвергавшийся длительному воздействию высокой температуры, кислот, пара и т. п. Вследствие пористости чугуна в подобных случаях окисление проникает во всю толщину металла, обволакивая металлические зерна пленкой окислов и делая металл рыхлым и механически непрочным. При расплавлении такой чугун дает больше шлака, чем металла, и не позволяет получить доброкачественное сварное соединение. Трудность сварки чугуна вызвала появление многочисленных способов его сварки, но ни один из них не является вполне удовлетворительным для всех случаев, встречающихся на практике. Рассмотрим в первую очередь дуговую электросварку чугуна, как наиболее дешевый и сравнительно хорошо изученный способ. Горячая дуговая сварка чугуна. При этом способе сварочная ванна жидкого металла имеет большой объем — до нескольких При регулярном производстве горячей сварки чугуна более или менее однотипных деталей, например при исправлении брака чугунного литья,пользуются различными нагревательными печами. Особенно удобны печи с газовым отоплением и со съемными боковыми стенками и сводом, позволяющими выполнить сварку детали прямо в печи и производить медленное охлаждение изделия по окончании сварки вместе с печью. Для отдельных, эпизодических работ по горячей сварке крупных чугунных изделий, например цилиндров паровых машин, двигателей и т. п., прибегают к нагреву деталей во временных горнах, выкладываемых по размерам и форме изделия. Временный горн складывается насухо из кирпича на открытом воздухе или под вытяжным зонтом. Если горн находится в помещении, то для него часто устраивают в полу яму, выложенную кирпичом. Изделие укладывают в горн и засыпают древесным углем. В нижней части кладки горна вынимают отдельные кирпичи, где поджигают древесный уголь. Нагрев на древесном уРле, сгорающем при естественной тяге, обеспечивает медленное и равномерное повышение температуры всего изделия, без перегрева отдельных частей и опасности оплавления острых кромок, тонких ребер и т. п. Для уменьшения повреждения нагревом обработанных поверхностей, резьбы и т. д. их обмазывают перед нагревом раствором огнеупорной глины и т. п. Нагрев ведется до температуры красного каления 600—700 °С, затем расчищают места сварки, выдувают из них золу и другие загрязнения и приступают к выполнению процесса сварки чугунными электродами длиной 700—900 мм, диаметром 8—20 мм. Чугунные стержни отливают из чугуна с повышенным содержанием кремния (3,5—4%). Сила тока 400—1200 а, в зависимости от толщины металла, размеров изделия и диаметра электродного стержня. При отсутствии достаточно мощного источника сварочного тока применяют параллельное соединение нескольких сварочных агрегатов или трансформаторов. Сварка ведется таким образом, чтобы вся поверхность места сварки находилась одновременно в жидком состоянии. Для этого стараются вести процесс по возможности без перерыва.

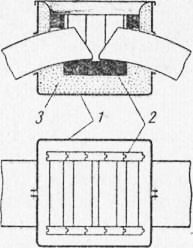

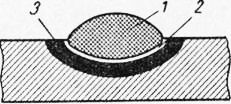

Рис. 1. Заформовка чугунной детали:

1 — коробка; 2 — пластины; 3 — формовочная масса

Наплавка металла в заформовку ведется до тех пор, пока поверхность наплавленного металла не будет выше поверхности основного металла на припуск, необходимый для последующей механической обработки. В процессе сварки по мере разогрева ванны в нее забрасывают кусочки чугуна и ферросилиция. По окончании заполнения ванны прекращают наплавку, засыпают место сварки золой и сухим песком и закрывают листами асбеста для медленного охлаждения. После охлаждения разбирают горн, очищают изделие от золы и направляют на механическую обработку мест сварки, если таковая требуется. Благодаря надлежащему составу чугунных электродов, добавлению в ванну ферросилиция и замедленному охлаждению изделия получают наплавленный металл высокого качества, имеющий структуру серого чугуна, хорошо поддающийся механической обработке. Несмотря на высокое качество наплавленного металла, полное устранение внутренних напряжений, отсутствие образования трещин, горячая сварка чугуна в настоящее время применяется редко. Процесс трудоемок, обходится дорого, длительный нагрев повреждает изделие, ухудшая состояние механически обработанных поверхностей и нередко вызывая так называемый рост чугуна, связанный с увеличением размеров изделия вследствие структурных изменений в металле при продолжительном нагреве. Холодная дуговая сварка чугуна. Холодная сварка отличается отсутствием предварительного подогрева изделия. Все изделие, за исключением зоны, прилегающей к сварочной ванне, остается практически холодным на всем протяжении процесса сварки. Наиболее распространена холодная сварка чугуна стальными электродами с тонкой стабилизирующей обмазкой. Электродная проволока рекомендуется с наименьшим содержанием углерода, пе свыше 0,10%, марки Св-08 по ГОСТу 2246—60. Сварка ведется электродами небольших диаметров, обычно 3 или 4 мм, на пониженных токах (80—120 я). Металл наплавляется узкими короткими валиками, отдельными участками, распределенными по поверхности сварки, с тем чтобы избежать сколько-нибудь значительного разогрева изделия. На рис. 2 схематически показано строение зоны наплавки валика на чугун стальным электродом в поперечном разрезе. Наплавленный металл валика 1 представляет собой высокоугле- чистую сталь с содержанием 0,7—0,9% С, со значительным „держанием марганца, кремния, а часто и с повышенным содержанием серы, фосфора и других загрязнений, перешедших из vrvHa. Наплавленный металл образован сплавлением основного металла — чугуна — с низкоуглеродистой сталью электрода. После сварки вследствие быстрого охлаждения наплавленный металл обычно находится в закаленном состоянии и обладает высокой твердостью. К валику наплавленного металла прилегает полоска 2 отбеленного чугуна шириной около 1 мм. Зона отбеленного чугуна обладает -высокой твердостью, хрупкостью и практически не может быть смягчена даже высокотемпературным отпуском. Устранение этой зоны может быть достигнуто лишь трудно выполнимым продолжительным отжигом при высоких температурах. К зоне отбеленного чугуна прилегает более широкая зона 3 закаленного чугуна, в которой металл нагревается в процессе сварки выше точки начала аустенитного превращения и затем закаливается ввиду наступающего быстрого охлаждения. Эффект закалки зависит от состава металлической основы чугуна и скорости охлаждения. Твердость зоны закалки, как и наплавленного валика, может быть уменьшена отпуском или низкотемпературным отжигом. На рис. 3 показана схема строения трехслойной наплавки чугуна низкоуглеродистым стальным электродом холодным способом. Первый слой имеет рассмотренные выше состав и структуру. Второй слой имеет умеренное содержание углерода, 0,3—0,4%. Третий слой представляет собой обычный низкоуглеродистый наплавленный металл; влияние основного металла на третьем слое практически не сказывается. Хрупкость наплавленного металла, переходных зон, а также и основного металла ведет к весьма частому образованию микро- и макротрещин при холодной свар-ке чугуна стальными электродами. Большим недостатком холодной сварки чугуна стальными электродами является чрезмерная хрупкость и твердость переходных зон. Хрупкость уменьшает надежность сварки и может привести к ее разрушению, в особенности при ударной или переменной нагрузке. Высокая твердость вызывает большие затрудне-ния при механической обработке заваренных мест, а на обработанных поверхностях вызывает неравномерный износ металла в работе.

Рис. 2. Однослойная наплавка

Рис. 3. Многослойная на плавка

Таким образом, холодная сварка стальными электродами не гарантирует полностью ни плотность, ни прочность соединения чугуна; однако благодаря простоте и дешевизне способа, холоя-1 пая сварка широко распространена в промышленности. Процесс сварки весьма прост и не требует особой подготовки, кроме обычной разделки кромок. Сварка может быть выполнена в любом пространственном положении. Нагрев незначителен и не поврежу дает изделия. Поломанная чугунная деталь машины может быть восстановлена за 2—3 ч. Для уменьшения твердости наплавки и переходных зон при холодной сварке чугуна с успехом применяют никелевые электроды. Эти электроды имеют стержень из различных никелевых сплавов; обычно применяется сплав никеля с медью, так называемый монель-металл, содержащий около 70% Ni, 28% Си и неболь-’ шие количества железа и марганца. Наплавленный никелевым электродом валик имеет малую твердость, так как никель не образует соединений с углеродом; отбеленная зона чугуна отсутствует или слабо выражена. Закаленная зона чугуна остается, но она обычно имеет не очень высокую твердость, которая легко может быть снижена отпуском или небольшим подогревом перед сваркой. Таким образом, место сварки никелевыми электродами легко поддается механической обработке. Недостатком никелевых электродов является их высокая стоимость и дефицитность, низкая прочность наплавленного металла. Применяются также медные электроды, заменяющие никелевые, но более дешевые и менее дефицитные. Взаимная растворимость железа и меди весьма ограничена, поэтому металл, наплавленный медным электродом, представляет собой медь, насыщенную железом, в которую вкраплены многочисленные включения стали, насыщенной медью, закаленной и обладающей высокой твердостью. Размеры включений различны — от микроскопических до довольно крупных и целых прослоек. Отбеленная зона не является сплошной и расположена отдельными участками по границе расплавления. Медные электроды показали положительные результаты при сварке чугуна и вошли в практику. Делались неодпократные попытки разработать метод сварки чугуна стальными или чугунными электродами с толстой качественной обмазкой без применения предварительного подогрева изделия. Результаты сварки получаются не вполне устойчивыми.. Успех во многом зависит от состава чугуна изделия, его размеров, толщины металла, объема наплавки и других факторов, трудно поддающихся предварительному учету. Лучшие и более однородные результаты можно получить, применяя электроды с толстой обмазкой и подогревая изделия до температуры 200—400° С с замедленным последующим охлаждением заваренного изделия. Для замедления охлаждения изделие засыпают золой, сухим песком, накрывают асбестовыми листами и т. п. Газовая сварка чугуна. Газовая сварка является удобным и гибким методом ремонта чугунных изделий, особенно при небольшом объеме наплавки. Сварка ведется ацегилено-кислородными горелками, размер которых принимается на один номер ниже, чем для сварки стали той же толщины. Пламя регулируется на некоторый избыток ацетилена для уменьшения обезуглероживания ванны. Присадочным материалом служат литые чугунные прутки с повышенным содержанием кремния (3—3,5%). Перед сваркой изделие подогревается до температуры 300—400 °С; при небольших размерах изделий подогрев часто осуществляется самой сварочной горелкой. По окончании сварки изделие подвергают медленному охлаждению, для чего засыпают его сухим песком, закрывают асбестовыми листами, помещают в специальные камеры с тепловой изоляцией и т. п. Особенно удобно охлаждение изделия вместе с печью, в которой производился подогрев его перед сваркой. Удобство и простота процесса газовой сварки чугуна и высокие результаты, получаемые при этом методе (наплавленный металл обычно имеет структуру серого чугуна, хорошо поддается механической обработке, в нем отсутствуют твердые переходные зоны), способствовали широкому применению газовой сварки чугуна, особенно при ремонте чугунных изделий небольших размеров. Чугун достаточно хорошо поддается твердой пайке медными припоями посредством ацетилено-кислородной сварочной горелки. — Чугунами называются сплавы железа, с углеродом при содержании углерода более 2%. Машиностроительные чугуны обладают хорошими литейными свойствами, обрабатываемостью, прочностью, малой чувствительностью к концентраторам напряжения. В зависимости от формы графита в сплаве различают следующие виды чугунов: белые, серые, высокопрочные, ковкие. В белом, чугуне весь углерод находится в виде химического соединения углерода с железом — цементита Fe3C, который! придает чугуну высокую твердость и хрупкость. Поэтому в кон-1 струкциях белый чугун не используют. Основным конструкционным материалом является серый чугун, в котором углерод находится в несвязанном состоянии в пластинчатой форме. Помимо углерода (3,2—3,8%) в сером чугуне обычно присутствуют кремний (1—5%) и марганец (0,5—0,8%). В маркировке серого чугуна указывается его прочность при растяжении и изгибе. Например, СЧ 18—36 означает: серый чугун (СЧ) с прочностью на растяжение 180 МПа и прочностью на изгиб 360 МПа. В высокопрочных чугунах графит имеет шаровидную форму за счет модифицирования чугуна магнием, вследствие чего улучшаются пластические свойства чугуна. В маркировке высокопрочного чугуна указываются прочность и относительное удлинение при растяжении. Например, ВЧ 40—10 означает: высокопрочный чугун, имеющий предел прочности при растяжении 400 МПа и относительное удлинение 10%. В ковких чугунах углерод также находится в свободном состоянии, но имеет хлопьевидную форму за счет длительного отжига (томления) при высокой температуре (20—25 ч при 950—1000 °С). Маркируют ковкий чугун как высокопрочный. Например, КЧ 30—6 означает: ковкий чугун с пределом прочности при растяжении 300 МПа и относительным удлинением 6%. Свариваемость и свойства сварных соединений зависят от структуры чугуна. Структура определяется составом чугуна и технологическими факторами, главным из которых является скорость охлаждения с высоких температур. Главный процесс, формирующий структуру,— это процесс графитизации, т.е. процесс выделения углерода в чугуне. Процесс графитизации при сварке является благоприятным, так как выделение углерода в свободном состоянии уменьшает хрупкость чугуна. Все элементы, содержащиеся в чугуне, делятся на две группы: – способствующие графитизации (графитизаторы) — С, Si, Al, Ni, Со, Си; – задерживающие графитизацию (отбеливающие), т. е. способствующие выделению углерода в виде цементита (Fe) и охрупчива-нию чугуна — S, V, Cr, Sn, Mo, Mn. Основными металлургическими трудностями при сварке чугуна являются: – охрупчивание сварного шва и зоны термического влияния в связи с отбеливанием при охлаждении после сварки; – склонность к образованию холодных трещин в связи с образованием хрупких структур и наличием высоких сварочных напряжений; – пористость в связи с интенсивным газовыделением фри сварке. К технологическим трудностям относятся: – повышенная жидкотекучесть чугуна, что затрудняет удержание расплавленного металла шва от вытекания, поэтому сварку чугуна проводят в нижнем положении с формовкой сварочной ванны, дополнительно сварку осложняет отсутствие пластического состояния перед переходом из твердого в жидкое состояние; – образование на поверхности расплавленного металла тугоплавких окислов (Si02 и др.), которые затрудняют формирование шва, способствуют появлению непроваров; – большая разнородность чугуна по составу и структуре, что сказывается на различной свариваемости и свойствах различных участков свариваемой детали. Главными трудностями являются охрупчивание металла при сварке и холодные трещины. Поэтому технология сварки чугуна строится, исходя из этих факторов. Для борьбы с охрупчиванием и холодными трещинами применяют подогрев металла, используют присадочные материалы, обеспечивающие структуру серого чугуна за счет легирования графитизаторами, а также используют специальные электроды с медью и никелем. В зависимости от температуры подогрева сварку чугуна разделяют на следующие виды: – горячая — подогрев до 600—700 °С; – полугорячая — подогрев до 300—400 °С; – холодная без предварительного подогрева. Наилучшие результаты (отсутствие хрупких структур и трещин, хорошие свойства соединения) дает горячая сварка. Технология горячей сварки включает в себя следующие операции: подготовку под сварку, предварительный подогрев, сварку, последующее медленное охлаждение изделия. При горячей сварке чугуна используют следующие виды сварки: газовую, ручную дуговую, полуавтоматическую, порошковой проволокой. Для газовой сварки используют нормальное пламя горелки и флюсы на основе буры, которые обеспечивают защиту расплавленного металла от воздуха и разжижают образующиеся окислы, облегчая сплавление. В качестве присадки используют чугунные прутки марки А диаметром 4, 6, 8, 12 мм. Ручную дуговую сварку выполняют плавящимися покрытыми и угольными электродами. Для сварки плавящимся электродом используют чугунные электроды (ОМЧ-1, ВЧ-3, Станколит, ЭП4 и др.), которые состоят из чугунного стержня марок А или Б (ГОСТ 2671-70), содержащих углерод (3—3,5%), кремний (3—4%), марганец (0,5—0,8%) и стабилизирующие покрытия с добавкой графи-тизаторов. Наряду с ручной применяют полуавтоматическую горячую сварку чугуна порошковой проволокой типа ППЧ-3, содержащей 4,5—5% С, 5,3—4,0% Si, 0,1—0,3% А1, 0,1—0,3% Ti. Недостатками горячей сварки чугуна являются усложнение технологии, связанной с подогревом, и тяжелые условия работы сварщиков. При холодной, а также полугорячей сварке чугуна требуются специальные меры, чтобы получить соединение без трещин и хрупких зон. К этим мерам относятся следующие: – применение электродных материалов е повышенным содержанием графитизаторов (С, Si), а также модификаторов, чтобы получить структуру серого чугуна. Эти элементы вводят в металл шва через электродный стержень (когда используют чугунные прутки), покрытие (когда используют стальные прутки) или через наполнение порошковой проволоки; применение электродов, обеспечивающих получение в металле щва пластичной структуры из цветных и специальных сплавов. Для этой цели используют сплавы на основе меди и никеля, которые не образуют соединений с углеродом, уменьшают его растворимость, способствуют графитизации, уменьшают отбеливание в шве. Используют железомедные, железоникелевые и медноникелевые электроды. Электроды обычно составные — стержень из цветного металла, железо вводят в виде оплетки, дополнительного стержня или порошка в покрытии. Содержание, железа в металле шва обычно не должно превышать 10—15%; сварка на минимальном тепловложении для того, чтобы уменьшить зону остаточных деформаций и напряжений и структурных изменений. Применяют также другие специальные меры, например сварку со стальными шпильками для получения прочного механосварного соединения, низкотемпературную газовую пайку-сварку. Она отличается от обычных способов тем, что основной. металл не доводят до температуры плавления, а нагревают только до температуры 820— 860 °С, т. е. до температуры «смачиваемости». Реклама:Читать далее:Сварка меди и медных сплавовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|