|

|

Категория:

Ремонт оборудования предприятий молочной промышленности Далее: Ремонт валов и подшипников В молочной промышленности для восстановления деталей при изломе, заварки трещин, наплавки металла на изношенные поверхности, а также для резки металлов применяют сварку.

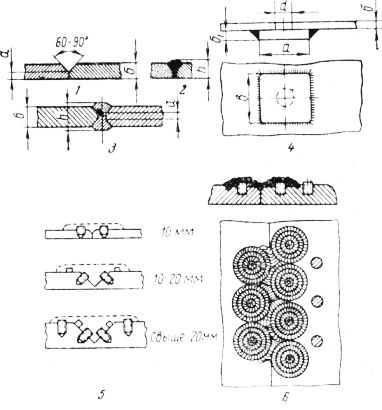

Рис. 1. Подготовка стыка к сварке: Перед сваркой свариваемые поверхности очищают от ржавчины, окисной пленки до металлического блеска напильником, стальными щетками, пескоструйной обработкой. Затем их обезжиривают, обрабатывают горячим раствором каустической соды, промывают керосином, ацетоном, уайт-спиритом и горячей водой. Для разделки кромок стыка снимают фаски У тонкостенных (до 10 мм) деталей и дополнительно ввертывают стальные шпильки «ввертыши» у толстостенных (обычно при ремонте чугунных деталей). Располагают шпильки в шахматном порядке на расстоянии вчетверо большем их диаметра. Глубина ввертывания должна составлять 1,5 диаметра шпилек, а высота над разделанной поверхностью—4—5 мм. При заварке трещины на расстоянии 10—15 мм от ее концов в сторону сплошного металла производят засверливание во избежание дальнейшего распространения трещины при заварке. Если трещина несквозная, глубина сверления должна быть на 3—4 мм больше глубины трещины, а диаметр отверстий—5—8 мм. Вдоль трещины вырубают фаску (производят разделку) под углом 70—90°. При толщине детали до 12 мм разделку производят с одной стороны (V-образная разделка), при большей толщине —с обеих сторон (Х-образная разделка). Во втором случае заварку производят с обеих сторон стыка. Зазор в стыке в первом случае должен быть 1,2 мм, при толщине детали более 12 мм—3—5 мм. Зазор обеспечивает лучшее расплавление металла в шве и его прочность. При наложении накладок усиления (заплат) на местах, имеющих сквозной прорыв стенки, их размеры должны превышать площадь отверстия в 5—7 раз. Для качественного проведения сварочных работ необходимо точно зафиксировать свариваемые детали, поэтому перед сваркой их устанавливают в требуемом положении, выверяют и закрепляют, применяя для этого уголковое железо (при сварке труб), струбцины, а также винтовые, клиновые, рычажные и др. В молочной промышленности из разнообразных видов сварки преимущественно применяют ручную электродуговую и газовую сварку, а также сварку в среде защитных газов. На ремонтных заводах используют также полуавтоматическую и автоматическую сварку под слоем флюса, вибродуговую наплавку и другие способы. Тазовая (автогенная) 1 сварка. Из общего объема сварочных работ на газовую сварку приходится около 20%. Она позволяет использовать почти любой присадочный материал. Применяют ее для сварки деталей из чугуна, цветных металлов, стали (при толщине деталей до 2 мм), а также для наплавки (наварки) и резки металлов. Температура сварки 3200—3700° С. Оборудование для автогенной сварки описано в главе 9. Сварка чугуна может быть с предварительным подогревом детали и в холодном состоянии. Сварку с нагревом до 500—700° С называют горячей, до 250— 450° С — полугорячей, без подогрева — холодной. Целесообразно проводить горячую сварку с нагревом детали в печах или горнах на древесном угле, так как это препятствует разрывам, образованию внутренних напряжений. В качестве присадочного материала при сварке чугуна применяют литые чугунные прутки марки А и Б (углерода 3—3,6%, кремния — 3,0—4,8%), покрытые обмазкой, состоящей из мела, графита, порошка алюминия, титановой руды, окиси магния, поташа и кварцевого песка, замешанных на жидком стекле. Присадочным материалом может служить также латунная или бронзовая проволока диаметром 3—8 мм. Для предохранения шва от окисления при сварке чугуна в качестве флюса используют обезвоженную буру или смесь буры (50— 56%) с другими веществами. Серый чугун можно сваривать с предварительным общим или местным нагревом или в холодном состоянии. Холодную сварку производят с предварительной установкой стальных шпилек или без них. В первом случае присадочным материалом служат прутки из малоуглеродистой стали с меловой обмазкой, во втором — латунная проволока. В качестве флюса применяют смесь буры (70%), борной кислоты (10%) и поваренной соли (20%). Наплавку чугуна производят несколькими слоями толщиной каждого по 1,5—2 мм, общая толщина шва не должна превышать 5 мм. Охлаждают шов медленно, поэтому деталь покрывают листами асбеста, засыпают сухим песком или золой. Продолжительность охлаждения— 1 —1,5 суток. Можно также произвести отжиг при 300—350° С с последующим медленным охлаждением. Сварку ц ветных металлов — меди, бронзы — проводят следующим образом. При сварке деталей из меди и бронзы ацетилено-кислородным пламенем присадочным материалом служит латунная проволока. В качестве флюсов применяют борную кислоту (35%) с бурой (50%) и фосфорнокислым натрием (15%); борную кислоту (10%) с бурой (70%) и поваренной солью (20%). Перед сваркой деталь нагревают до температуры 450° С, после чего подвергают отжигу при 450—500° С и охлаждают. Сварка нержавеющей стали газовой сваркой осуществляется в исключительных случаях. В таком случае используют присадочную проволоку с минимальным содержанием углерода, обычно того же состава, что и свариваемый металл. Толщина свариваемого металла не должна превышать 1,5 мм. Флюсом служит смесь из равных частей буры и борной кислоты, разведенная до сметанообразной консистенции и наносимая на обе стороны стыка. Сварка алюминия получила наибольшее распространение при ремонте емкостей: приемных баков, танков, ванн и др. При толщине металла до 3 мм его сваривают без разделки с отбортовкой кромок на высоту, равную примерно утроенной толщине листа. Листы толщиной 3—5 мм сваривают без разделки кромок с зазором 0,5 мм; при толщине 5—15 мм производят V-образную, а при большей толщине — Х-образную разделку кромок. Угол разделки должен быть в пределах 60—70°. Присадочным материалом при сварке алюминия может служить проволока или прутки из алюминиевого сплава той же марки, что и основной металл. Флюс рекомендуется следующего состава: 50% хлористого калия, 28% хлористого натрия, 14% хлористого лития и 8% фтористого натрия. Перед сваркой присадочную проволоку и свариваемые поверхности очищают от окисной пленки металлической щеткой, а также путем травления в 5%-ном растворе каустической соды с последующей промывкой водой, протиркой и сушкой. Флюс наносят на присадочную проволоку и свариваемые кромки в виде пасты или насыпают в разделку шва в виде порошка. При сварке детали рекомендуется подогреть до 200— 250 °С (например, паяльной лампой), а после сварки медленно охладить. Затем шов зачищают металлической щеткой, промывают горячей водой и сушат. Мощность горелки для газовой сварки выбирают из расчета 125—150 л/ч на 1 мм толщины свариваемого металла. К недостаткам газовой сварки следует отнести малую производительность, значительное коробление свариваемых металлов и крупнозернистую структуру шва. Электродуговая сварка. Ее производят постоянным или переменным током при температуре 3000—3700 °С. Стальные детали сваривают стальными электродами длиной 300, 350 и 450 мм, изготовленными из проволоки диаметром 1 —12 мм. Для неответственных деталей используют электроды из мягкой стальной проволоки, для сварки легированных сталей применяют электроды того же состава, что и свариваемый металл. Для улучшения устойчивости горения дуги и повышения механических свойств шва электроды покрывают обмазкой (например, меловой: 75—80% мела и 20—25% жидкого стекла), которую разбавляют водой, погружают в обмазку электроды и высушивают. Электроды с тонким покрытием (толщина слоя 0,1—0,2 мм) применяются для сварки малоуглеродистых сталей; электроды с толстым покрытием, равным 0,2—0,3 диаметра проволоки, используют для получения шва с повышенными механическими свойствами. Сталь преимущественно сваривают электродами, изготовленными из электродной проволоки диаметром 1— 3 мм с обмазкой. С увеличением содержания углерода и легирующих элементов свариваемость стали ухудшается. Нержавеющую сталь толщиной более 1,5 мм сваривают обычно постоянным током, соблюдая обратную полярность (плюс на электроде). Чугун можно сваривать горячим (с предварительным подогревом детали) и холодным (без подогрева) способами. Ввиду сложности, высокой стоимости и трудоемкости процесса горячая сварка чугуна применяется при ремонте особо сложных ответственных деталей. Холодную сварку производят стальными малоуглеродистыми электродами с тонкой обмазкой или медными электродами, обернутыми белой или черной жестью с тонкой меловой обмазкой. Ковкий чугун (плохо свариваемый) сваривают латунными электродами или электродами из монеля (сплав никеля с медью и другими элементами). Применяют также холодную сварку чугуна пучком электродов (1—2 из малоуглеродистой стали и 1—2 из красной меди). При этом шов по прочности превосходит свариваемый чугун, производительность труда сварщика повышается на 40—80%, снижается расход электроэнергии. Для сварки чугуна используют качественные электроды. Сварку производят постоянным или переменным током. После сварки чугунные детали медленно охлаждают. На качество шва при электродуговой сварке влияет правильный выбор диаметра электрода, его обмазки и силы тока в зависимости от толщины свариваемого металла. Силу тока выбирают из расчета 30—40 А на 1 мм диаметра электрода.

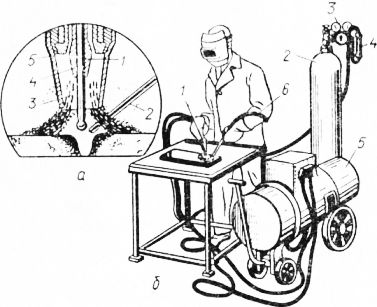

Рис. 2. Сварка в среде аргона на постоянном токе вольфрамовым электродом: Электродуговую сварку алюминия производят угольным или плавящимся электродом. При сварке плавящимся электродом часто применяют сварочную проволоку того же состава, что и свариваемый металл. Сварку производят постоянным током при обратной полярности с возможно короткой дугой. Силу тока выбирают из расчета 25—30 А на 1 мм диаметра электрода. Флюс применяют того же состава, что и при газовой сварке. В качестве покрытия металлического электрода используют состав из веществ, входящих в флюс. Операции “по подготовке кромок к сварке аналогичны операциям при газовой сварке. Кромки листов толщиной более 8 мм перед сваркой нагревают до 200—250 °С. После сварки шов обрабатывают, а для лучшей очистки применяют травление 5%-ным раствором азотной кислоты, промывку горячей водой и сушку. Сварка в среде защитных газов. Аргоно-дуговая сварка рекомендуется при сварке нержавеющих и кислотостойких хромоникелевых сталей и алюминия. Процесс происходит в среде очищенного аргона, в котором горит электрическая дуга и шов защищается от окисления. Ручную аргоно-дуговую сварку нержавеющих сталей осуществляют переменным и постоянным током прямой полярности. Применяют неплавящийся (вольфрамовый) и плавящийся электроды. В последнем случае проволока должна быть того же состава, что и свариваемый металл, а постоянный ток — обратной полярности. Алюминий сваривают неплавящимся электродом при переменном токе. При аргоно-дуговой сварке отсутствуют флюсы, можно сваривать разнородные металлы и металлы малой толщины (до 2 мм). К недостаткам ее следует отнести высокую стоимость аргона, необходимость точной сборки и тщательной подгонки кромок. Медь сваривают в среде азота; углеродистые и малолегированные стали в среде углекислого газа. Реклама:Читать далее:Ремонт валов и подшипниковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|