|

|

Категория:

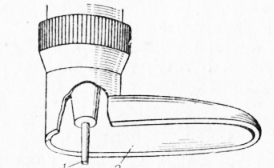

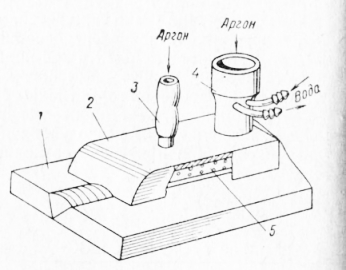

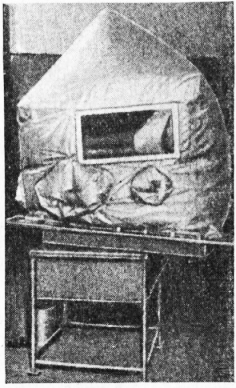

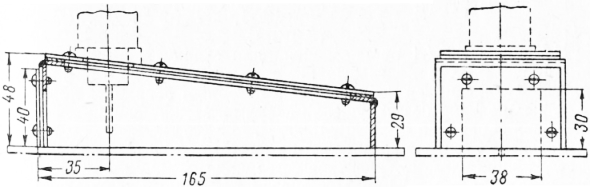

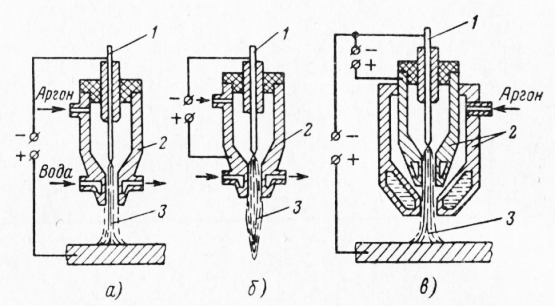

Сварные соединения Далее: Пайка с общим нагревом Успешное освоение в СССР производства таких металлов как Ti, Mo, Nb, Zr, Та и т. п. создало предпосылки для использования их в качестве конструкционных материалов. Однако, как ранее отмечалось, эти материалы кроме своей тугоплавкости, обладают исключительно высокой химической активностью, зависящей от температуры. При нагревании они жадно поглощают атмосферные газы (кислород, азот, водород) и становятся хрупкими. Поэтому при сварке таких материалов требуется тщательная защита металла шва и околошовной зоны от атмосферных газов. Для соединения таких материалов в первую очередь может быть использован способ дуговой сварки в среде инертных газов. При аргоно-дуговой сварке защита металла шва и участков околошовной зоны осуществляется применением горелок с увеличенным диаметром сопла, сопел с удлиненными козырьками (рис. 30), специальных приставок или колпаков (рис. 1). Такие приемы широко используются, например, при сварке деталей из титана. Обратная сторона шва может быть защищена следующими способами: плотным поджатием кромок свариваемых деталей к подкладке; подачей инертного газа в специальную подкладку с отверстиями; подачей инертного газа внутрь свариваемого изделия. Специальные приспособления, обеспечивающие защиту расплавленной сварочной ванны и обратной стороны шва инертным газом, применимы для узлов простой конфигурации с продольными или кольцевыми швами значительной протяженности. Узлы сложной конфигурации не всегда возможо достаточно надежно защитить при помощи приспособлений. В этих случаях целесообразно производить сварку в специальных камерах с контролируемой атмосферой. В промышленности используются различные типы камер: «мягкие» и «жесткие». Пример мягкой камеры приведен на рис. 2. Камера выполнена в виде мешка с конусной верхней частью, через которую выходят воздух и газы при продувке. Мешок изготовлен из ткани марки 500 или 618 (ТУМХИ 1205 — 54Р) и имеет герметичные рукава для выполнения ручной сварки внутри камеры и смотровые окна. Внизу мешок по периметру герметично присоединен к каркасу, установленному на столе. Аргон для продувки камеры подается снизу и, поднимаясь кверху, вытесняет воздух. Свариваемые детали закладывают внутрь камеры, и мешок плотно закрепляют на рамке кожуха, после чего начинается продувка камеры аргоном. Время продувки камеры размером 1000Х1000Х Х800 мм составляет около 2 час. Давление аргона в камере доводится до 0,1 ат. Сварка производится с использованием дополнительной местной защиты за счет подачи аргона в сварочную горелку. Сварка титановых сплавов в мягких камерах показала удовлетворительные результаты.

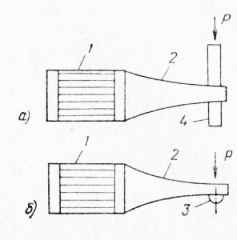

Рис. 0. Схема сопла сварочной горелки с удлиненным козырьком для аргоно-дуговой сварки химически активных материалов:

1 — электрод, 2 — козырек

Рис. 1. Схема приставки к сварочной горелке для защиты остывающих металла шва и околошовной зоны при сварке активных материалов.

1 — свариваемая деталь, 2 — приставка, 3 — подвод аргона к приставке. 4 — сварочная горелка, 5 — сетка для равномерного распределения потока аргона в приставке

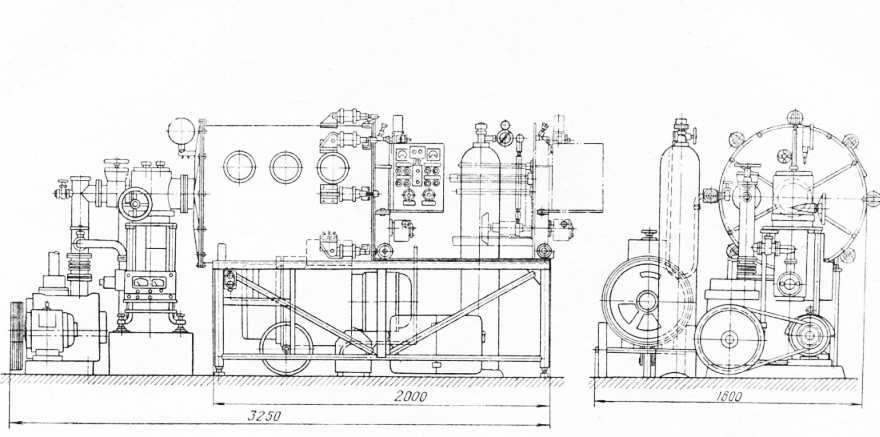

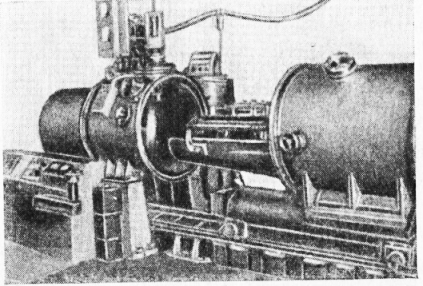

Более широко используются жесткие камеры, обеспечивающие получение вакуума до 1-4 мм рт. ст. После создания такого вакуума камера наполняется аргоном или гелием до атмосферного давления с точностью +0,2 ат. В настоящее время для сварки в контролируемой атмосфере промышленностью выпускаются специальные сварочные установки, например, ВУАС-1 (рис. 3) для автоматической сварки прямолинейными и кольцевыми швами изделий из активных металлов плавящимся или вольфрамовым электродом. Установка состоит из герметической камеры, вакуумной системы и электрической части. Сварные швы, выполненные в такой камере, наполненной инертным газом, по механическим свойствам близки к основному металлу. В некоторых случаях при сварке активных металлов возможна местная защита при помощи микрокамер (рис. 4). При сварке в микрокамере для предупреждения подсоса воздуха инертный газ должен подаваться с минимальной скоростью, обеспечивающей заполнение камеры с незначительным избыточным давлением. Обратная сторона шва защищается струей инертного газа, который подводится к металлу шва через отверстия технологической подкладки. Размеры микрокамеры подбираются из расчета защиты инертным газом всей зоны нагрева до температуры свыше 400 °С. В связи с высокой температурой плавления названных выше металлов и снижением пластичности их в результате рекристаллизации целесообразно использовать источники нагрева с высокой концентрацией тепла, обеспечивающие быстрое расплавление свариваемого металла при минимальной зоне термического влияния. Такова, например, разработанная в последние годы электронно-лучевая сварка. Сварка электронным лучом ведется в камерах с разрежением до 1-4 мм рт. ст. Источником питания служит высоковольтная выпрямительная установка мощности до 50 кет. Анодом является свариваемая деталь, а катодом — вольфрамовая нить или спираль, нагретая до температуры более 2300 °С. Потенциал между ними поддерживается в пределах 10 — 140 кв, а ток от 10 ма до 1 а. Под действием высокого потенциала электроны, излучаемые катодом, разгоняются до больших скоростей. При соударении электронов с поверхностью активного пятна на свариваемой детали большая часть их кинетической энергии переходит в тепловую и металл плавится. При этом возможно получение швов с отношением глубины к ширине зоны проплавления, равным 10 : 1 и более. Размеры этой зоны можно регулировать, изменяя электронный ток и напряжение, повторными прерываниями луча и меняя скорость его перемещения по изделию. Для концентрации электронного потока в активном пятне его сжимают с помощью электростатического или магнитного поля. При сварке очень тонкого металла фокусировкой удается получить пятно нагрева площадью около 0,1 мм2, а для больших толщин диаметр электронного луча может быть изменен от 1,5 до 5 мм. Такой диапазон фокусировки источника нагрева практически недостигаем при обычных методах сварки.

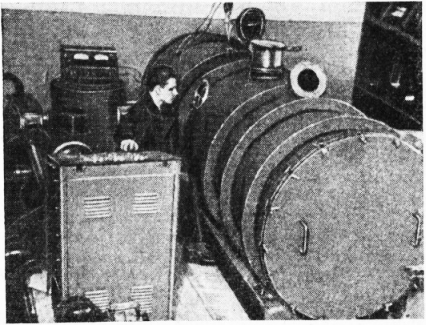

Рис. 2. Общий вид мягкой камеры для сварки в атмосфере инертных газов

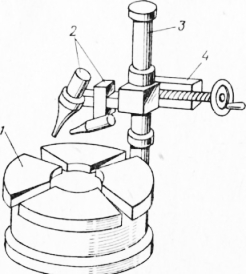

Рис. 3. Схема установки ВУАС-1 для сварки в контролируемой атмосфере

Рис. 4. Микрокамера для создания местной защиты при сварке активных материалов

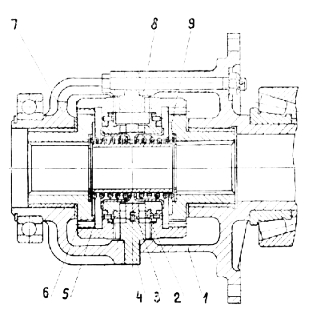

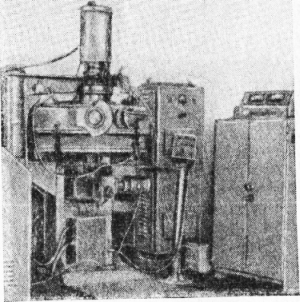

Тепловой поток на единицу поверхности активного пятна при этом значительно превышает удельный тепловой поток при дуговой сварке. Сочетание точно регулируемого высококонцентрированного нагрева в условиях высокого вакуума позволяет успешно сваривать активные и тугоплавкие металлы, а также детали очень малой толщины из нержавеющих сталей и легких сплавов. Принципиальная схема установки для сварки электронным лучом показана на рис. 5. Внутри вакуумной камеры помещаются электронная пушка и приспособление для крепления и перемещения свариваемых деталей. Снаружи камеры располагается привод. Электрооборудование состоит из накального трансформатора и высоковольтного трансформатора с выпрямительным устройством. Для фокусировки луча используются устройства. Вакуумная система состоит из форвакуумного насоса, высоковакуумного паро-масляного насоса и системы вентилей с задвижками. Однако необходимость ведения процесса в вакуум-камерах делает его малопроизводительным, что наряду со сложностью аппаратуры ограничивает область применения этого прецизионного способа сварки. В связи с этим актуальной задачей является разработка специализированных автоматических установок, обеспечивающих сварку нескольких однотипных изделий без нарушения вакуума. В настоящее время в нашей промышленности используются такие сварочные установки типа ЭЛУ-1, ЭЛУ-2 и др. Установка ЭЛУ-1 предназначена для сварки электронным лучом продольных и кольцевых швов на изделиях из тугоплавких и легкоокисляющихся металлов. Она позволяет сваривать до 10 однотипных изделий без нарушения вакуума. Можно сваривать плоские изделия размером до 250X 1000 мм. Установка состоит из рабочей камеры, механизмов крепления и перемещения изделий, электронной пушки, вакуумной станции, высоковольтного источника питания, трехфазного прерывателя и пульта управления пушкой. Механизмы крепления и перемещения изделий расположены на тележках, которые во время загрузки и разгрузки машины выкатываются из камеры по направляющим станины, что создает удобства при установке и съеме изделий. Для обеспечения высокой производительности установка снабжена мощным вакуумным оборудованием, состоящим из двух фор-вакуумных насосов ВН-1 и высоковакуумного агрегата ВА-5-4 с пароструйным насосом Н-5Т, которые создают в рабочей камере вакуум не ниже 5 — Ю-5 мм рт. ст. в течение 16 — 20 мин. Скорость сварки плавно регулируется от 5 до 50 м/час. Во время работы установка обслуживается двумя операторами.

Рис. 5. Принципиальная схема установки для сварки электронным лучом

Рис. 6. Общий вид установки для электронно-лучевой сварки узлов с продольными и кольцевыми швами

Рис. 7. Общий вид установки для электронно-лучевой сварки узлов с круговыми швами ЭЛУ-2

Установка ЭЛУ-2 предназначена для сварки кольцевых швов. Без нарушения вакуума в рабочей камере возможно автоматически сваривать до 30 изделий. Электронная пушка, источник питания и вакуумное оборудование аналогичны используемым в установке ЭЛУ-2. Изделия загружаются и выгружаются через люк в крышке рабочей камеры. Повторная откачка рабочей камеры до вакуума 10~6 мм рт. ст. до температуры, несколько превышающей температуру рекристаллизации наиболее легкоплавкого из соединяемых материалов, с приложением небольшого давления (0,1 — 2,0 кГ/мм2), способствующего увеличению площади контакта поверхностей. Нагрев деталей и прилагаемое давление ускоряют процесс взаимной диффузии на границе раздела деталей.

Рис. 8. Общий вид установки для электронно-лучевой сварки крупногабаритных изделий

Основным условием получения качественного соединения является равномерный нагрев деталей по всему сечению. На качество сварных соединений оказывают влияние чистота обработки контак-тируемых поверхностей и способы удаления поверхностных загрязнений. Отсутствие заметной пластической деформации в зоне сварки позволяет получать соединения с высокой размерной точностью, а незначительный нагрев почти не изменяет исходных свойств и структуры металла. Диффузионной сваркой в вакууме хорошо соединяются детали, отличающиеся по габаритным размерам и массе. В связи с тем, что свойства свариваемых материалов практически не изменяются, таким способом можно сваривать специальные сплавы, и свойства соединения определяются только физико-механическими свойствами и химическим составом соединяемых материалов. Так как процесс происходит в вакууме, то при сварке химически чистых металлов и специальных сплавов их состав и свойства не изменяются. В настоящее время выпускается целый ряд установок для диффузионной сварки, например СДВУ-2, имеющая следующие технические характеристики: температура нагрева 400 — 1300° С; продолжительность сварки в зависимости от состава и свойств свариваемых металлов 6 — 18 мин. Нагрев производится токами высокой частоты при помощи индуктора, соответствующего форме свариваемых деталей. Нагревающее устройство питается от лампового генератора ЛГЗ-10А. К числу преимуществ диффузионной сварки в вакууме относится отсутствие необходимости в присадочных материалах и флюсах, отсутствие окисления, возможность получения равнопрочного соединения без заметного изменения физико-механических свойств свариваемых металлов. Недостаток заключается в значительной трудоемкости процесса и большом вспомогательном времени. В целом ряде случаев прочные соединения могут быть получены с помощью ультразвуковой сварки, являющейся одним из новых способов соединения металлов, при котором соединяемые элементы свариваются под совместным воздействием на детали высокочастотных механических колебаний и небольших сдавливающих усилий. В процессе сварки колебания вызывают сдвиговые деформации, разрушающие и устраняющие поверхностные пленки в местах контакта деталей, а контактное усилие — интенсивное пластическое течение металла, необходимое для образования соединения. Основным преимуществом этого способа сварки является образование соединения в твердом состоянии без существенного нагрева металла. Это открывает большие перспективы для соединения металлов, обладающих высокой химической активностью или склонных к охрупчиванию в зоне термического влияния, и разнородных материалов, а также материалов, имеющих поверхностные покрытия, и деталей весьма малых сечений. Ультразвуком свариваются внахлестку в точечном и шовном вариантах детали малой толщины между собой и в сочетании с деталями большой толщины. Прочность соединений, сваренных ультразвуком, близка к прочности соединений, полученных точечной электросваркой. В настоящее время на таких установках можно сваривать листы из алюминиевых сплавов толщиной до 1,5 мм, из нержавеющих и жаропрочных сплавов толщиной 0,1 — 0,5 мм. По зарубежным данным на установках с поперечным волноводом удается сваривать листы из алюминиевых сплавов толщиной до 2 — 3 мм, а из жаропрочных сплавов — толщиной до 0,75 мм. Для точечной ультразвуковой сварки тонколистовых деталей крупногабаритных изделий разработана установка УЗСА-4 (рис. 40). Установка состоит из поворотного стола с приводом, колонны 3 с траверсой 4, сварочной головки с механизмом лрижатия, преобразователем и пультом. Детали крепятся на планшайбе и подводятся под сварочную головку. Головка прижимается статической нагрузкой, после чего подается ультразвук. На установке возможна сварка деталей диаметром и высотой до 1100 — 1200 мм.

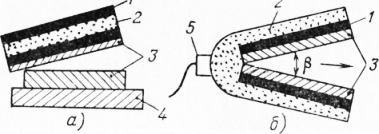

Рис. 9. Схема акустических узлов для ультразвуковой сварки:

а — 1 с поперечным волноводом, б — с боковым выступом, Р — давление электрода, 1 — магнито-стриктор, 2 — волновод, 3 — боковой сваривающий выступ, 4 — электрод

Применение ультразвуковой сварки наиболее перспективно при изготовлении деталей различных приборов, для приварки вольфрамовых, танталовых, иридиевых нитей к медным держателям, контактов к пружинам, для сварки корпусов полупроводниковых приборов и т. п. Необходимость сваривать высокопрочные металлы и сплавы, а также разнородные материалы, заставила обратиться к новым источникам энергии, одним из которых является сила взрыва. Сварка взрывом используется при изготовлении листовых деталей и деталей замкнутой конфигурации (резервуары, трубы неправильной формы и т. п.). Соединение листов выполняется по двум схемам (рис. 11). Взрывной заряд накладывается на наружную поверхность свариваемых пластин через буферный материал (резина, пластик) для ослабления силы взрыва и предохранения поверхности от повреждения. Основными параметрами сварочного процесса являются сила давления от взрыва, определяемая видом и величиной взрывного заряда, и угол наклона пластин р. Подготовка поверхности деталей под сварку взрывом включает зачистку и обезжиривание и не требует какой-либо особой обработки. Простейшим случаем является сварка однородных материалов.

Рис. 10. Схема установки УЗСА-4 для сварки крупногабаритных изделий

Рис. 11. Схема расположения пластин при сварке их взрывом:

а — при одной движущейся пластине, б — >при обеих движущихся пластинах; 1 — буферный материал, 2 — взрывной заряд, 3 — свариваемые пластины, 4 — стальная матрица, 5 — детонатор

Большие перспективы представляет сочетание сварки взрывом со штамповкой. При этом упрощается оборудование, резко снижается количество операций в технологическом процессе и наблюдается улучшение физических характеристик металла, подвергнутого сварке и штамповке взрывом. Этот способ все шире находит применение в зарубежной практике. Например, фирмы National Northern и Rocketdyne (США) применяют взрыв для сварки и формовки деталей замкнутой конфигурации. Фирма Aerojet General указывает на возможность применения взрыва для сварки труб в матрице. Удовлетворительные результаты получены при сварке материалов Al — Al, Al — Ni, алюминий — нержавеющая сталь, нержавеющая сталь — нержавеющая сталь. Занимаясь изготовлением крупногабаритных конструкций для ракет, фирма Rocketdyne сваривает взрывом медь с алюминием, никель с титаном, алюминий с цирконием. При помощи энергии взрыва оказывается возможным сваривать металлы с такими материалами, как керамика, металлокерамика и пластики. Ведутся опытные работы по соединению молибдена, бериллия, тихава- и других трудносвариваемых металлов и сплавов. Большие перспективы сулит применение в сварочных процессах сжатой дуги и дуговой плазмы в качестве источника нагрева. В обычных условиях температура горения дуги между неплавя-щимся вольфрамовым электродом и изделием в атмосфере защитного газа не превышает 5000 — 6000 °С. С помощью специальных приемов, исключающих возможность для дуги принимать естественный объем и приводящих к принудительному сжатию ее, удается достигнуть в ней значительного повышения температуры. Это явление и положено в основу нового процесса. Наиболее простым способом сжатия дуги является пропускание ее через специальное сопло плазменной горелки с небольшим проходным сечением. Подаваемый при этом внутрь горелки защитный газ, вытекая через сопло с определенной скоростью, дополнительно сжимает столб дуги, изолируя его от стенок. Дуга электрически может быть связанной и несвязанной с нагреваемым изделием. В настоящее время в практике используются три основных схемы процесса и плазменных горелок (рис. 12). На рис. 12, а приведена схема горелки со стабилизированной сжатой дугой, переходящей на изделие. В этом случае дуга горит между вольфрамовым электродом, который служит катодом, и изделием, подключенным к положительному полюсу источника питания. По такой схеме процесса при соответствующем выборе параметров режима можно добиться получения температур в дуге до 30 000 °С и более. Горелки этого типа широко применяются для резки различных металлов и сплавов, особенно тех, которые не поддаются кислородной резке: высоколегированные стали и сплавы, цветные металлы и т. п. С целью повышения производительности в этом случае часто, кроме защитного газа, применяют водород, вдуваемый в анодную часть дуги. На рис. 12, б представлена разновидность процесса с использованием так называемой непереходящей дуги, горящей между вольфрамовым электродом — катодом и специальным водоохлаж-даемым соплом горелки — анодом. В этом случае защитный газ нагревается дугой и в значительной мере ионизируется. Температура ионизированного потока, истекающего из сопла, может достигать 15 000° С и более. Такая высокотемпературная струя может быть использована для различных целей. В практике горелки, выполненные по данной схеме, нашли наиболее широкое применение для напыления тугоплавких металлов и соединений (карбидов, окислов и т. п.).

Рис. 12. Схема плазменных горелок:

1 — вольфрамовый электрод, 2 — водоохлаждаемое сопло, 3 — дуговая плазма

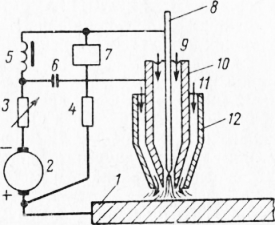

По схеме рис. 42, в изготовляются горелки комбинированного типа, у которых от одного вольфрамового электрода горят одновременно две дуги — не переходящая и переходящая на изделие. Подобные конструкции горелок находят применение в зарубежной технике. Для возбуждения дуги в плазменных горелках обычно используется высокочастотный разряд осциллятора и малоамперная (15 — 30 а) вспомогательная дуга, зажигаемая между электродом и соплом. На рис. 13 приведена принципиальная схема поста для нагрева сжатой дугой. Проведенные в последние годы в СССР и за рубежом исследования показали, что плазменный нагрев с успехом может быть применен для сварки самых различных материалов. В первую очередь для этого используются горелки первого типа, но с более мягкой, чем при резке, дугой. Процесс сварки высокотемпературной сжатой дугой отличается от обычной аргоно-дуговой сварки значительно большей свободой выбора параметров режима, расширяющей технологические возможности процесса. Глубина и ширина проплава в этом случае зависит не только от электрических параметров режима, но и от диаметра сопла и расхода газа, изменением которых можно в значительной степени воздействовать на формирование швов. Важным технологическим преимуществом такого процесса является весьма малая чувствительность к изменениям в широких пределах длины дуги, тогда как при аргоно-дуговой сварке постоянство этой величины должно выдерживаться с высокой точностью. Процесс возможно использовать для сварки металла различных толщин. Так, сварка нержавеющей стали толщиной до 20 — 25 мм может выполняться за один проход без разделки кромок. В то же время успешно свариваются детали из той же стали толщиной 1,0 мм. При этом расход аргона составляет 0,3 — 0,5 л/мин, что в 8 — 10 раз меньше, чем при аргоно-дуговой сварке вольфрамовым электродом. Возможность получения малой глубины расплавления основного металла позволяет применять этот процесс и с целью наплавки. Присадочный материал при этом используется в виде проволоки или порошков различной грануляции. Толщина получаемого слоя наплавки может изменяться от 0,25 — 0,5 мм до 5 — 6 мм за проход. Производительность процесса достаточно высокая (до 6 кг/ч наплавленного металла). Выбирая соответствующим образом режим наплавки, удается получить долю участия основного металла не более 5 — 10%. В зависимости от свойств материалов сварка и наплавка с использованием сжатой дуги может вестись как с местной, так и с общей защитой в специальных камерах. Использование плазменного нагрева открывает новые возможности для значительного повышения скоростей дуговой сварки и расширения областей ее применения

Рис. 13. Схема подключения поста для сварки сжатой дугой:

1 — деталь, 2 — источник питания дуги, 3 — балластный реостат, 4 — ограничивающее сопротивление в цепи вспомогательной дуги, 5 — дроссель, 6 — конденсатор, 7 — осциллятор, 8 — вольфрамовый электрод, 9 — плазмообразующий газ, 10 — охлаждаемое рабочее сопло горелки, 11 — защитный газ, 12 — защитное сопло

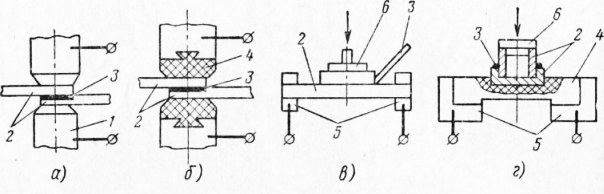

При нагреве изделий по первому варианту ток обычно подводят непосредственно к месту соединения с помощью медных или графитовых электродов (см. рис. 47, а и б). Такой способ принято называть контактной пайкой с непосредственным нагревом. Медные электроды чаще используются при пайке деталей с небольшой поверхностью соединения. Для этого могут быть использованы обычные машины для точечной сварки, а в некоторых случаях — для получения протяженных герметических соединений — и шовные машины.

Рис. 14. Вариант фиксации деталей при контактной пайке:

а, б — ток проходит через место соединения обеих деталей; в — ток проходит через одну деталь, г — ток проходит через нагреватель, 1 — металлические электроды, 2 — паяемые детали. 3 — припой, 4 — графитовые вставки, 5 — контактные колодки, 6 — прижим

При пайке деталей с относительно развитой площадью соединения или отличающихся по толщине или физическим свойствам (теплопроводность, электропроводность) более целесообразен нагрев между графитовыми электродами. При этом детали нагреваются не только благодаря прохождению по ним тока, но и за счет теплопередачи от разогревающихся графитовых элементов. В этом случае обычно режимы нагрева более мягкие. Нагрев по схемам рис. 14, в и г носит название косвенного. Такой способ применяется, когда размеры соединяемых элементов резко различны, в связи с чем трудно избежать перегрева меньшей детали при непосредственном нагреве. Примером использования нагрева по схеме рис. 14, в является припайка твердосплавных пластин к массивным резцедержателям. При пайке мелких тонкостенных изделий, нагрев которых пропусканием тока через обе или одну из соединяемых деталей трудноосуществим, применяется косвенный контактный нагрев по схеме рис. 14, г, где в качестве специального нагревателя обычно используется графитовая пластина. Высокая скорость нагрева и охлаждения деталей обусловливают малую степень их окисления. Однако в большинстве случаев, при электроконтактной пайке применяются паяльные флюсы. Возможна также контактная пайка в вакууме и в контролируемой атмосфере. Электроконтактный нагрев особенно широко применяется при пайке монтажных соединений в электротехнической промышленности и приборостроении. В настоящее время создано большое количество образцов универсальных и специальных установок для контактной пайки различных изделий. Реклама:Читать далее:Пайка с общим нагревомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|