|

|

Категория:

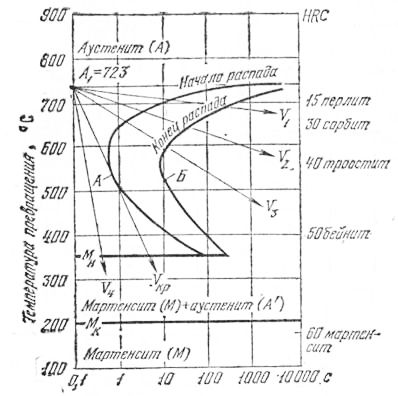

Сварка различных металлов Легированные стали подразделяются на низколегированные (легирующих элементов в сумме менее 2,5%), среднелегированные (от 2,5 до 10%) и высоколегированные (более 10%). Низколегированные стали делят на низколегированные низкоуглеродистые, низколегированные теплоустойчивые и низколегированные среднеугле-родистые. Содержание углерода в низколегированных низкоуглеродистых конструкционных сталях не превышает 0,22%- В зависимости от легирования стали подразделяют на марганцовистые (14Г, 14Г2), кремнемарганцовистые (09Г2С, 10Г2С1, 14ГС, 17ГС и др.), хромо-кремнемарганцовистые (14ХГС и др.), марганцовоазотнованадие-вые (14Г2АФ, 18Г2АФ, 18Г2АФпс и др.), марганцовониобиевая (10Г2Б), хромокремненикельмедистые (ЮХСНД, 15ХСНД) и т. д. Низколегированные низкоуглеродистые стали применяют в транспортном машиностроении, судостроении, гидротехническом строительстве, в производстве труб и др. Низколегированные стали поставляют по ГОСТ 19281—73 и 19282—73 и специальным техническим условиям. Низколегированные теплоустойчивые стали должны обладать повышенной прочностью при высоких температурах эксплуатации Наиболее широко теплоустойчивые стали применяют при изготовлении паровых энергетических установок. Для повышения жаропрочности в их состав вводят молибден (М), вольфрам (В) и ванадий (Ф), а для обеспечения жаростойкости — хром (X), образующий плотную защитную пленку на поверхности металла. Низколегированные сред-неуглеродистые (более 0,22% углерода) конструкционные стали применяют в машиностроении обычно в термо-обработанном состоянии. Технология сварки низколегированных среднеуглероди-стых сталей подобна технологии сварки среднелегиро-ванных сталей. Особенности сварки низ= колегированных сталей. Низколегированные стали сваривать труднее, чем низкоуглеродистые конструкционные. Низколегированная сталь более чувствительна к тепловым воздействиям при сварке. В зависимости от марки низколегированной стали при сварке могут образоваться закалочные структуры или перегрев в зоне термического влияния сварного соединения. Структура околошовного металла зависит от его химического состава, скорости охлаждения и длительности пребывания металла при соответствующих температурах, при которых происходит изменение микроструктуры и размера зерен. Если в доэвтектоид-ной стали получить нагревом аустенит (рис. 1), а затем сталь охлаждать с различной скоростью, то критические точки стали снижаются. При малой скорости охлаждения получают структуру перлит (механическая смесь феррита и цементита). При большой скорости охлаждения аустенит распадается на составляющие структуры при относительно низких температурах и образуются структуры — сорбит, троостит, бейнит и при очень высокой скорости охлаждения — мартенсит. Наиболее хрупкой структурой является мартенситная, поэтому не следует при охлаждении допускать превращения аустенита в мартенсит при сварке низколегированных сталей.

Рис. 1. Диаграмма изотермического (при постоянной температуре) распада аустенита низкоуглеродистой стали:

А — начало распада, Б — конец распада, Ai — критическая точка стали, Мн и Мк — начало и конец превращения аустенита в мартенсит; v2, v3 и vt — скорости охлаждения с образованием различных структур

Скорость охлаждения стали, особенно большой толщины, при сварке всегда значительно превышает обычную скорость охлаждения металла на воздухе, вследствие чего при сварке легированных сталей возможно образование мартенсита. Для предупреждения образования при сварке закалочной мар-тенситной структуры необходимо применять меры, замедляющие охлаждение зоны термического влияния, — подогрев изделия и применение многослойной сварки. В некоторых случаях в зависимости от условий эксплуатации изделий допускают перегрев, т. е. укрупнение зерен в металле зоны термического влияния сварных соединений, выполненных из низколегированных сталей. При высоких температурах эксплуатации изделий для повышения сопротивления ползучести (деформирование изделия яри высоких температурах с течением времени) необходимо иметь крупнозернистую структуру и в сварном соединении. Но металл с очень крупным зерном обладает пониженной пластичностью и поэтому размер зерен допускается до известного предела. При эксплуатации изделий в условиях низких температур ползучесть исключается и необходима мелкозернистая структура металла, обеспечивающая увеличенную прочность и пластичность. Покрытые электроды и другие сварочные материалы при сварке низколегированных сталей подбираются такими, чтобы содержание углерода, серы, фосфора и других вредных элементов в них было ниже по сравнению с материалами для сварки низкоуглеродистых конструкционных сталей. Этим удается увеличить стойкость металла шва против кристаллизационных трещин, так как низколегированные стали в значительной степени склонны к их образованию. Технология сварки низколегированной стали. Низколегированные низкоуглеродистые стали 09Г2, 09Г2С, 10ХСНД, 10Г2С1 и 10Г2Б при сварке не закаливаются и не склонны к перегреву. Сварку этих сталей производят при любом тепловом режиме, аналогично режиму сварки низкоуглеродистой стали. Для обеспечения равнопрочности соединения ручную сварку выполняют электродами типа Э50А. Твердость и прочность околошовной зоны практически не отличаются от основного металла. Сварочные материалы при сварке порошковой проволокой и в защитном газе подбирают такими, чтобы обеспечить прочностные свойства металлу шва на уровне прочности, достигаемой электродами типа Э50А. Низколегированные низкоуглеродистые стали 12ГС, 14Г, 14Г2 14ХГС, 15ХСНД, 15Г2Ф, 15Г2СФ, 15Г2АФ при сварке могут образовывать закалочные микроструктуры и перегрев металла шва и зоны термического влияния. Количество закаливающихся структур резко уменьшается, если сварка выполняется с относительно большой погонной энергией, необходимой для уменьшения скорости охлаждения сварного соединения. Однако снижение скорости охлаждения металла при сварке приводит к укрупнению зерен (перегреву) металла шва и околошовного металла вследствие повышенного содержания углерода в этих сталях. Это особенно касается сталей 15ХСНД, 14ХГС. Стали 15Г2Ф, 15Г2СФ и 15Г2АФ менее склонны к перегреву в околошовной зоне, так как они легированы ванадием и азотом. Поэтому сварка большинства указанных сталей ограничивается более узкими пределами тепловых режимов, чем сварка низкоуглеродистой стали. Режим сварки необходимо подбирать так, чтобы не было большого количества закалочных микроструктур и сильного перегрева металла. Тогда можно производить сварку стали любой толщины без ограничений при окружающей температуре не ниже —10 °С. При более низкой температуре необходим предварительный подогрев до 120—150 °С. При температуре ниже —25 °С сварка изделий из закаливающихся сталей запрещается. Для предупреждения большого перегрева сварку сталей 15ХСНД и 14ХГС следует проводить на пониженной погонной тепловой энергии (при пониженных значениях тока электродами меньшего диаметра) по сравнению со сваркой низкоуглеродистой стали. Для обеспечения равнопрочности основного металла и сварного соединения при сварке этих сталей надо применять электроды типа Э50А или Э55. Технология сварки низколегированных среднеуглеродистых сталей 17ГС, 18Г2АФ, 35ХМ и других подобна технологии сварки среднелегированных сталей. — Технология сварки покрытыми электродами. Технология сварки низколегированных низкоуглеродистых сталей покрытыми электродами мало отличается от технологии сварки низкоуглеродистых сталей. Низколегированные стали сваривают в основном электродами с фтористокальциевым покрытием типа Э42А и Э50А. Для сварки сталей с пониженным содержанием углерода (например 09Г2) в ряде случаев используют электроды с рутиловым покрытием, например АНО-1 (тип Э42Т). Наиболее широко применяют электроды УОНИ—13/45, СМ-11, АНО-8 (Тип Э42А) и УОНИ-13/55, ДСК-50, АНО-7 (тип Э50А), обеспечивающие прочность и пластичность металла шва на уровне свойств основнэго металла. Высокая прочность металла шва при сварке электродами типа Э42А достигается за счет перехода легирующих элементов в шов из основного металла и повышенной скорости охлаждения шва. Для сварки кольцевых швов трубопроводов, работающих при температурах до —70°С, например из стали 10Г2, находят применение электроды ВСН-3 (тип ЭбОАФ) с фтористокальциевым покрытием. Технология сварки под флюсом. В большинстве случаев применяют те же сварочные материалы, что и при сварке низкоуглеродистых сталей: плавленые флюсы АН-348-А, ОСЦ-45 (однодуговая сварка), АН-60 (много-дуговая сварка с повышенной скоростью), а также сварочные проволоки Св-08ГА и Св-10Г2. Для сварки микролегированных сталей, например 15Г2АФ, в ряде случаев применяют низкокремнистый флюс АН-22 в сочетании с проволоками Св-08ХМ и Св-10НМА. Однако при этом швы менее стойки против кристаллизационных трещин, поэтому сварку рекомендуется выполнять с предварительным подогревом. Технология сварки в защитных газах. Это в основном полуавтоматическая сварка в углекислом газе. Технология сварки низколегированных сталей в углекислом газе практически ничем не отличается от технологии сварки низкоуглеродистой стали. На практике применяют те же сварочные материалы, что и для сварки низкоуглеродистой стали. Так, стали 15ХСНД, 14ХГС и 10ХСНД сваривают сварочной проволокой Св-08Г2С. При однослойной сварке и сварке не более чем в два-три слоя можно применять проволоку Св-12ГС. Полуавтоматическую сварку в углекислом газе выполняют также порошковыми проволоками ПП-АН4 и ПП-АН8. Проволоку ПП-АН8 можно использовать и при автоматической сварке. Швы, сваренные проволокой ПП-АН8, например на стали 09Г2, равнопрочны основному металлу и имеют повышенные пластические характеристики. Для повышения коррозионной стойкости сварных соединений в морской воде применяют сварочную проволоку Св-08ХГ2С, обеспечивающую дополнительное легирование металла шва хромом. Реклама:Читать далее:Сварка среднелегированных сталейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|