|

|

Категория:

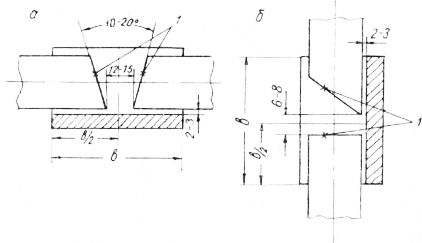

Сварочные работы Для сборки горизонтальных или вертикальных стыкуемых стержней и формирования швов следует применять стальные скобы-накладки. Подготовка к сварке Концы горизонтальных или верхнего вертикального стержней должны быть отрезаны соответственно под углом 5—10° к вертикали или 30—40° к горизонтали. Конец нижнего вертикального стержня следует отрезать перпендикулярно оси стержня. Зазор между нижними кромками торцов собранных горизонтальных стержней должен составлять 12—15 мм. Зазор между торцом нижнего стержня и нижней кромкой верхнего стержня должен быть 6—8 мм. Сборку соединений стержней со стальными скобами-накладками следует выполнять, располагая последние симметрично относительно оси зазора между торцами стержней. При этом между стержнем и закругленной поверхностью скобы-накладки должен быть оставлен зазор 2—3 мм.

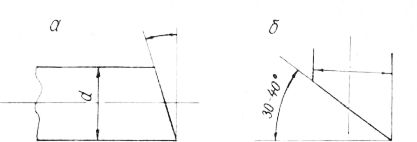

Рис. 1. Форма среза концов стержней:

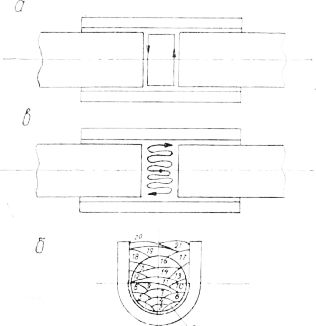

Рис. 2. Схема сборки концов подлежащих сварке стержней: Скобу-накладку следует соединять со стержнями двумя прихватками. Режим сварки Параметрами режима полуавтоматической сварки открытой дугой голой легированной проволокой являются: диаметр сварочной проволоки, напряжение дуги, сварочный ток, скорость подачи сварочной проволоки и величина вылета сварочной проволоки. Диаметр сварочной проволоки для сварки соединений горизонтальных стержней рекомендуется принимать разным 1,6—2 мм, а для сварки соединений вертикальных стержней— 1,6 мм. Перед началом сварки горизонтальных или вертикальных стержней надо установить величину вылета электродной проволоки, равную соответственно 20—30 или 15— 20 мм. Величина вылета сварочной проволоки в процессе сварки меняется, однако уменьшать минимальные из указанных величин недопустимо. Техника сварки соединений горизонтальных стержней Расположив сварочную проволоку в зазоре между торцами стыкуемых стержней, сварщик должен возбудить дугу замыканием конца проволоки на стальную скобу-накладку и затем медленно перемещать сварочную проволоку вдоль торцов свариваемых стержней, наплавляя многослойные швы, тщательно проплавляя нижние кромки торцов стержней. После достаточного разогрева торцов стыкуемых стержней проволоку переместить в продольном к оси стержней направлении, соблюдая очередность наплавки слоев в соответствии с рис. 3. При перемещении конца сварочной проволоки вдоль торцов стержней часть активного пятна дуги следует располагать на кромке свариваемых стержней. Процесс сварки многослойными швами ведут, не допуская перехода в ванный режим, т. е. предупреждая образование большой ванны жидкого металла.

Рис. 3. Техника полуавтоматической дуговой сварки стыкового соединения горизонтальных стержней многослойными швами: Недопустимы резкие колебательные движения конца сварочной проволоки, нарушающие последовательное наложение слоев металла. Особое внимание при сварке соединения горизонтальных стержней следует уделять проплавлению торца стержня, расположенного справа от сварщика. При перегреве стыкового соединения процесс сварки надо прервать и удалить шлак, покрывающий металл шва. Продолжать сварку можно лишь после остывания металла в соединении до темно-вишневого цвета. Длина вылета сварочной проволоки в конце сварки должна составлять 30—40 мм. Для предупреждения перегрева стержней сварку производят с перерывами. Наиболее целесообразно выполнять одновременную сварку двух-трех стыковых соединений стержней. При этом должна соблюдаться следующая последовательность сварки: первый стык заварить, заполнив 60—70% объема разделки; также заварить разделку второго и затем третьего стыка. Вслед за этим последовательно заполняют разделку первого, второго и третьего стыков. В целях выведения усадочной рыхлости и газовых пустот за пределы рабочего сечения шва сварку следует заканчивать наплавкой усиления высотой 3—4 мм.

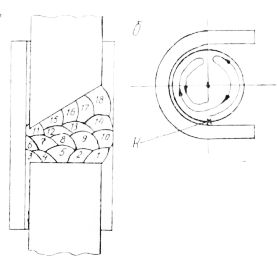

Рис. 4. Техника полуавтоматической дуговой сварки стыкового соединения вертикальных стержней многослойными швами: Процесс сварки стыкового соединения стержней нужно заканчивать наплавкой на неостывший стык по всей длине скобы-накладки двух фланговых швов катетом 10—12 мм. Техника сварки соединений вертикальных стержней После возбуждения дуги в точке К сварщик должен наплавить слои 1 и 2, затем перемещать конец электрода, как показано на рисунке. Разделку заполнить путем последовательного наложения многослойных сварных швов. Завершая процесс сварки, особое внимание уделить предупреждению подреза стержней. Промежуточные величины следует принимать пропорционально снижению температуры от 0° до —30 °С. Реклама:Читать далее:Полуавтоматическая ванная сварка порошковой проволокойСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|