|

|

Категория:

Сварочные работы Особенности обработки металла под сварку. Усадка швов и сварочные деформации могут привести к существенному уменьшению общих габаритных размеров конструкции. В связи с этим при заготовке и обработке деталей необходимо предусматривать припуски на линейные размеры элементов конструкций против обозначенных в проекте. В решетчатых конструкциях легкого, среднего и тяжелого типов (из прокатных профилей) при определении продольного размера предусматривают припуск из расчета 1 мм на каждый поперечный стык и 0,3 — 0,5 мм на каждый узел. Для конструкций тяжелого типа припуск на усадку в узлах может быть снижен до 0,15— 0,2 мм. Для сплошностенчатых конструкций составного сечения общей площадью до 0,03 м2 необходимо назначать припуски из расчета: на 1 пог. м продольного шва — 0,1— 0,2 мм; на каждый поперечный стык — 1—1,5 мм; на каждую пару привариваемых ребер — 0,5 мм. Меньшие пропуски даются при более мощных сечениях. В листовых конструкциях припуск назначается: по длине развертки — из расчета 1 мм на каждый поперечный шов; по ширине развертки — 1—2,5 мм на каждый продольный шов. Сборка элементов конструкции под сварку. Закрепление элементов и деталей при сборке обеспечивается наложением прихваток или применением сборочных приспособлений. Прихватки выполняют длиной 50—60 мм с шагом не более 400—500 мм для металла толщиной свыше 6 мм. При сборке более тонкого металла длину прихваточных швов и расстояние между ними уменьшают. Поперечные размеры прихваток должны быть меньше размеров основных швов. Закрепление прихватками применяют для конструкций, свариваемых из листов небольшой толщины (до 6—8 мм) или имеющих между сварными узлами сравнительно гибкие связи. При сборке конструкций составного сечения, а также листовых конструкций из металла толщиной более 8 мм используются сборочные приспособления, допускающие возможность перемещений элементов конструкций при сварке и усадке швов. Сборка плоских решетчатых конструкций (фермы, сквозные колонны, мачты, башни и др.) из открытых прокатных профилей производится в основном на стеллажах. При серийном производстве используется метод копирования, при котором первый экземпляр собирается по разметке с высокой точностью, а затем он служит копиром для последующих экземпляров. Сборка трубчатых конструкций выполняется в кондукторах с фиксирующими устройствами, а пространственных решетчатых конструкций — из предварительно собранных плоскостных частей (при серийном изготовлении таких конструкций применяют вращающиеся кондукторы и другие поворотные устройства). Сборку стержневых сплошностенчатых конструкций (колонн, балок, ригелей и т. д.) или элементов двутаврового, коробчатого, крестового или корытного сечений, выполняемых из листового, полосового или продольного проката, производят в сборочных кондукторах с винтовыми или пневматическими прижимами, в установках с подвижным порталом и пневматическими прижимами и т. д. Для сборки листовых конструкций используются стеллажи, сборочные скобы, поворотные устройства, роликовые стенды, специальные сборочно-сварочные установки и др. Сборку листовых конструкций производят исходя, главным образом, из габаритов и толщины металла, условий поставки, в том числе: Сварка при изготовлении стальных конструкции. В решетчатых конструкциях сварные швы сосредоточены в основном в узлах решетки, расположены в разных пространственных положениях и имеют небольшую протяженность. Это резко ограничивает возможности применения автоматической сварки указанных конструкций. При изготовлении решетчатых конструкций широко используются: полуавтоматическая сварка под флюсом, в углекислом газе и порошковой проволокой. Применяется также ручная дуговая сварка с использованием наиболее производительных электродов с рутиловыми покрытиями, содержащими железный порошок. Короткие швы нахлесточных соединений (накладки, косынки) решетчатых конструкций могут быть заменены точечными соединениями, выполненными высокопроизводительной контактной сваркой. На точечных машинах возможно производить соединения элементов из углеродистой стали при сочетании толщин 5+10 мм; от 5+10+6 до 8+10+8 мм»и других вариантов. Сплошностенчатые конструкции составного сечения характеризуются швами большого сечения и протяженности, в связи с чем изготовление их, как правило, производится с применением автоматических методов сварки. Рабочие места для автоматической сварки двутавровых балок оборудуются позиционерами-кантователями. К ним относятся цепные и пневматические кантователи, вращатели, поворотные кондукторы и др. Сварка двутавровых балок производится в строгой последовательности, несоблюдение которой может привести к значительным деформациям соединяемых элементов. Последовательность должна быть следующей: При ручной сварке двутавровых балок и полной сборке их из отдельных элементов последовательность выполнения швов должна быть несколько изменена: вначале производится сварка стыковых соединений стенки и поясов, затем приваривают ребра жесткости и только после этого выполняют поясные швы. Листовые конструкции в технологическом отношении наиболее удобны для автоматической сварки под флюсом, так как все основные швы таких конструкций имеют боль шую протяженность. Для автоматической сварки цилиндрических листовых конструкций используются различного типа роликовые стенды, кантователи и установки, основным назначением которых является обеспечение нижнего положения кромок элементов в процессе выполнения швов.

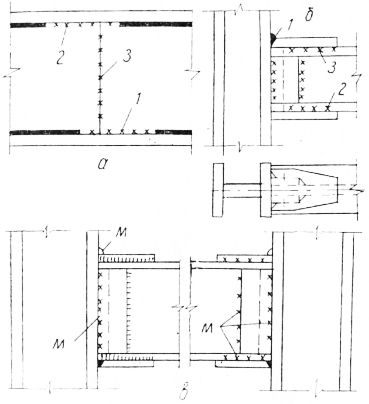

Рис. 1. Примеры сварки монтажных стеков и узлов присоединения: Реклама:Читать далее:Технология сварки конструкций промышленных зданийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|