|

|

Категория:

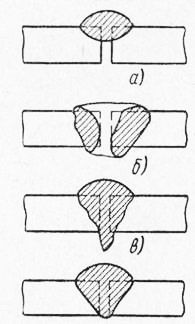

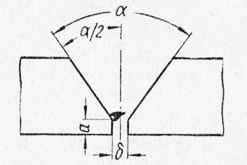

Сварка металлов Далее: Сварка угловых швов В качестве примера соединительной сварки рассмотрим в первую очередь сварные стыковые швы. Особенности сварки стыкового шва и подготовки кромок под сварку определяются толщиной основного металла. При небольшой толщине металла, до 5 — 6 мм, кромки соединяемых листов не требуют особой подготовки и Должны быть лишь обрезаны достаточно правильно, чтобы обеспечить взаимную параллельность и постоянство зазора между ними на всем протяжении сварного шва. Операция сварки при этом сходна с наплавкой валика, нужно лишь обращать особое внимание на равномерность расплавления обеих кромок, для чего концу электрода сообщается поперечное колебательное движение. Сечение шва получается со значительным усилением, составляющим 50—100% толщины основного металла. Основной трудностью сварки стыкового соединения является правильное формирование обратной стороны шва. В этом случае при отступлениях от нормального режима сварки возникают следующие дефекты. При недостаточном подводе тепла вся толщина листов не проплавляется и получается непровар сечения. При чрезмерном подводе тепла получается сквозное проплавление металла и расплавленный металл вытекает из объема шва, образуя с обратной стороны натеки, а иногда и сквозные отверстия — прожоги. Идеальное сечение шва, с полным про-плавлением сечения листов и отсутствием натеков с обратной стороны, получить при сварке довольно трудно. Сварщику не видна обратная сторона шва* поэтому достаточно незначительных отступлений в режиме сварки, чтобы вызвать появление непровара или натеков с обратной стороны. Опасаясь прожогов и натеков, сварщик обычно работает на режиме, вызывающем появление непровара сечения шва. Средняя величина непровара в значительной степени зависит от квалификации сварщика. У малоквалифицированного сварщика величина непровара может достигать 50% и более от толщины листа. Многое зависит также от качества применяемых электродов. Швы с непроваром сечения при статическом испытании часто имеют удовлетворительную прочность, поэтому, как исключение, подобные швы могут быть допущены в малоответственных конструкциях, работающих при статической нагрузке. Влияние непровара в этом случае компенсируется усилением шва со стороны сварки. При более ответственных конструкциях, в особенности работающих при переменной или ударной нагрузке, швы с непроваром сечения недопустимы, так как служат причиной аварий и разрушений сварных изделий. Непровар действует как надрез и приводит к быстрому разрушению конструкции. При изготовлении ответственных сварных изделий необходимо принимать меры, гарантирующие отсутствие непровара сечения шва. Непровар может быть устранен подваркой обратной стороны шва или применением подкладок. Подварка состоит в наложении дополнительного валика уменьшенного сечения с обратной стороны шва. Подварка является надежным методом устранения непровара. Недостатком подварки является значительное увеличение трудоемкости работ (на 30—40% и более); кроме того, обратная сторона шва часто малодоступна или находится в неудобном, например потолочном, положении. Подварка широко применяется на практике. Если обратная сторона шва недоступна (например, при сварке стыков труб), применяют подкладки. Это дает возможность проварить все сечение с одной стороны и получить шов высокой прочности за один проход.

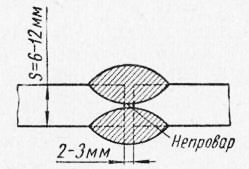

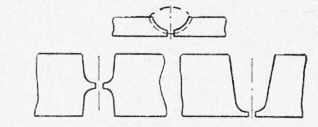

Рис. 1. Стыковой шов без скоса кромок:

а — непровар сечения; б — прожог и натеки; в — хорошо сформированный шов

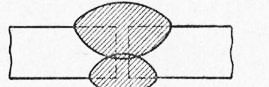

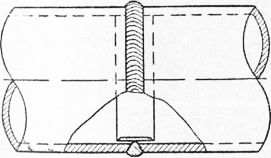

Подкладки под стыковые швы разделяются на съемные, удаляемые по окончании сварки, и несъемные, или глухие, остающиеся приваренными к обратной стороне шва. Сварка с подкладками имеет ряд преимуществ: работа ведется лишь с одной, наиболее удобной и доступной стороны шва; производительность сварки значительно возрастает, так как сварщик, не опасаясь прожогов и натеков, работает на повышенных режимах и увеличенных скоростях сварки. Съемные подкладки обычно изготовляют из красной меди. Вследствие высокой теплопроводности меди достаточно массивные подкладки не оплавляются при соприкосновении с жидким металлом и по окончании сварки могут быть легко удалены. При интенсивной работе и массовом производстве однотипных изделий медные подкладки могут охлаждаться проточной водой. Соответствующими приспособлениями должно быть обеспечено плотное прилегание свариваемого металла к медным подкладкам на всем протяжении сварного шва. Остающиеся несъемные, или глухие, подкладки обычно представляют собой стальную полоску толщиной 3—4 мм и шириной около 50 мм. Стык трубы с вкладным стальным кольцом-подкладкой, иногда применяющийся в практике сварки различных трубопроводов, показан на рис. 69. Целесообразно, где это возможно, использовать в качестве подкладки элементы самой сварной конструкции. Дополнительные трудности представляет стыковая сварка очень тонкого металла, толщиной менее 1,5 мм. В настоящее время разработаны специальные электроды для сварки металлов малых толщин, обеспечивающие особенно устойчивое горение Дуги. Применение этих электродов и дополнительных приспособлений, позволяющих точно регулировать малые силы тока, позволяет успешно проводить сварку металлической дугой стальных листов толщиной 0,5—1,5 мм. Стыковая сварка стальных листов без предварительной разделки кромок может быть применена и Для больших толщин при условии выполнения сварки с двух сторон. Таким приемом можно сварить листы толщиной 8—12 мм. Недостатком подобного соединения является значительная вероятность получения непровара сечения и включений шлаков и окислов по оси шва, причем этот дефект не может быть обнаружен внешним осмотром и вскрывается лишь рентгеновским просвечиванием и другими приемами.

Рис. 2. Подварка

Рис. 3. Сварной стык трубы с вкладным кольцом

Рис. 4. Двусторонний стыковой шов без скоса кромок

Рис. 5. V-образная разделка кромок

Меры борьбы с указанными дефектами остаются прежние: подварка обратной стороны и применение съемных или остающихся подкладок. Перед подваркой обратной стороны в ответственных изделиях рекомендуется вырубить металл на глубину 2—3 мм, т. е. выбрать так называемую контрольную канавку, которая затем перекрывается подварочным или контрольным валиком. С наружной стороны сечение шва завершается усилением, величина которого в зависимости от толщины металла устанавливается в пределах 3—5 мм.

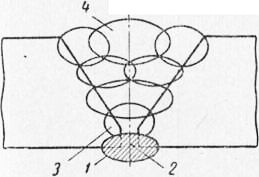

Рис. 6. V-образный шов:

1 — контрольный подварочный валик; 2 — контрольная канавка; 3 — первый слой; 4 — усиление

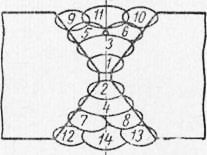

Рис. 7. Двусторонний Х-образный шов:

При значительных толщинах металла и достаточной доступности обратной стороны шва с односторонним швом конкурирует двусторонний, или Х-образный шов. Для выполнения двустороннего шва требуются меньше наплавленного металла и меньшая затрата труда сварщика при одной и той же толщи не металла. Вторым преимуществом двустороннего шва является большая симметричность сечения, что уменьшает деформацию изделия. Недостатком двустороннего шва является необходимость производить сварку с двух сторон, что часто вызывает затруднения, а иногда и совсем невозможно. Кроме указанных симметричных форм швов, на практике довольно часто применяются несимметричные стыковые швы с неодинаковой подготовкой кромок.

Рис. 8. Несимметричные стыковые швы

Рис. 9. Чашеобразная разделка кромок

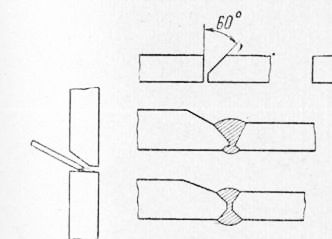

Швы с плоскими кромками имеют тот недостаток, что сварка вершины шва несколько затруднительна, а на наружной поверхности швы имеют слишком большую ширину. Во многих случаях значительно целесообразнее швы с криволинейными очертаниями кромок, так называемые чашеобразные односторонние и двусторонние швы , которые повышают качество сварного соединении и удобство сварки. Недостатком этих швов является усложненная подготовка кромок. На рис. 10 показаны формы бортовых и угловых сварных соединений, родственных стыковым соединениям.

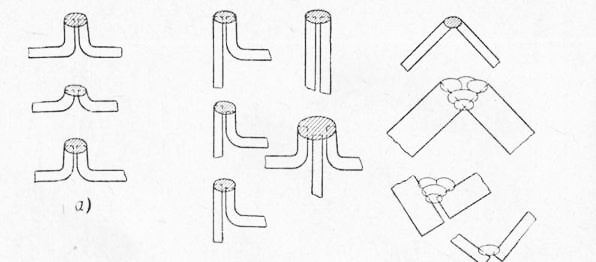

Рис. 10. Сварные соединения:

а — бортовые; б — угловые

Реклама:Читать далее:Сварка угловых швовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|