|

|

Категория:

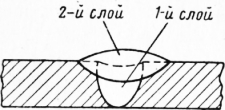

Сварные соединения Изготовление сварных узлов из ьысокопрочных сталей является одним из наиболее сложных вопросов сварочного производства. Для таких изделий наиболее целесообразно использование автоматизированных методов сварки. Для изделий из материалов небольших толщин, до 4 мм, наиболее часто применяется сварка в среде аргона неплавящимся вольфрамовым электродом. Преимущественное распространение при этом получила технология однопроходной сварки на медной подкладке с подачей в зону дуги присадочной проволоки, близкой по составу к основному металлу. Однако эта технология страдает рядом серьезных недостатков и во многих случаях не обеспечивает получения сварных соединений требуемого качества. Лучшие результаты получаются при двусторонней сварке неплавящимся электродом без присадочной проволоки. Однако и при этом часто не обеспечивается необходимая стойкость сварных соединений против образования трещин. Кроме того, ее недостатком является повышенная трудоемкость процесса, и не всегда конструкция изделия дает возможность применить двустороннюю сварку. В последнее время для толщин до 4 мм рекомендуется двухслойная односторонняя аргоно-дуговая сварка, когда шов выполняется за два прохода. Первый шов сваривается без присадки, а второй — с присадкой и более широкий, чем первый, так что этот второй шов полностью перекрывает первый, а глубина его провара не превышает 60 — 70% толщины свариваемых листов. Для обеспечения такой формы второго слоя вольфрамовый электрод при сварке перемещается поперек шва с определенной частотой и амплитудой. При этом достигается прочность сварных соединений, равная прочности основного металла, и обеспечивается более высокая стойкость швов против образования трещин по сравнению с описанными выше технологическими вариантами сварки. Детали из материала большей толщины рационально сваривать под слоем флюса. При этом рекомендуется использовать низкокремнистый и низкомарганцовистый плавленый флюс АН-15 и проволоку, близкую по составу к основному металлу. Сварка может вы-подняться в зависимости от толщины свариваемого металла в несколько слоев. Для получения равнопрочного сварного соединения применяется некоторое утолщение свариваемых кромок.

Рис. 1. Схема односторонней сварки в два прохода

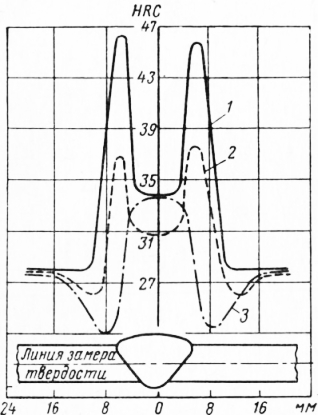

Основная трудность при сварке высокопрочных конструкционных сталей заключается в повышенной восприимчивости их к закалке, что приводит к резкому повы-шенйю твердости металла в околошовных зонах. Особенно это опасно в соединениях, выполняемых сваркой плавлением. На рис. 3 представлен график распределения твердости в сварном соединении отожженных пластин из стали 25ХСНВФА толщиной 6 мм, выполненном автоматической сваркой под флюсом. В процессе формирования шва происходит интенсивный нагрев околошовной зоны до высоких температур. Последующее охлаждение приводит в процессе распада у-твердого раствора к возникновению в этой зоне структуры крупноигольчатого мартенсита, характеризующегося высокой твердостью и хрупкостью, а также значительных остаточных напряжений. Зто повышает склонность сварного соединения к образованию трещин и приводит к деформации изделия, что в целом резко снижает его работоспособность. С целью ослабления напряженного состояния и получения в районе шва более равновесных структур при изготовлении сварных изделий используются соответствующие технологические мероприятия, к числу которых относятся выбор соответствующих сварочных материалов и метода сварки, подогрев свариваемых кромок, соответствующая термическая обработка свариваемого материала.

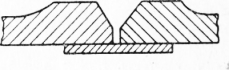

Рис. 2. Утолщение свариваемых кромок при сварке высокопрочных сталей

Обычно для получения качественных соединений необходимо применять материалы и методы сварки, обеспечивающие однородность металла шва с основным металлом по химическому составу и структуре. При этом очень важно предупредить засорение металла шва серой и фосфором, газами (02, N2, Н2) и шлаковыми включениями, а также обеспечить возможно более мелкокристаллическую первичную структуру металла шва. Однако в некоторых случаях при повышенном содержании углерода и легирующих элементов наблюдается пониженная стойкость металла шва к кристаллизационным трещинам. В этом случае используется присадка, позволяющая получить металл шва устойчивый к горячим трещинам, а высокие механические характеристики соединения достигаются путем увеличения толщины основного металла в околошовной зоне. Для термической обработки изделий сравнительно небольших габаритов и компактной формы используются или печи для общего нагрева в печах, или местный нагрев с помощью газовых горелок, индукторов и т. п. При этом необходимо учитывать, что термическая обработка соединений этих деталей должна производиться в период от момента окончания сварки до момента, пока еще трещины в околошовной зоне не возникли. В одних случаях это время может составлять несколько часов, в других — несколько минут. Вероятность образования этих трещин тем большая, чем больше содержание в стали углерода и легирующих элементов, повышающих вое: приимчивость стали к закалке, чем больше толщина металла и жесткость закрепления соединяемых элементов. Своевременная тер-, мическая обработка соединений может полностью устранить опасность образования трещин. В некоторых случаях эту операцию можно выполнить путем наложения на основной шов дополнительного, так называемого, отжигающего слоя, особенно эффективного при сварке толстого металла.

Рис. 3. Распределение твердости в соединении стали 25ХСНВФА после автоматической сварки под флюсом:

1 — без подогрева, 2, 3 — с индукционным подогревом

Очень часто представляется возможным избежать появления трещин в сварных соединениях путем использования предварительного или сопутствующего подогрева свариваемых кромок. При этом рекомендуются подогрев до 200 — 300 °С и режимы сварки с низкой погонной энергией. Однако часто и подогрев до 150 — 200 °С дает вполне удовлетворительные результаты. Для подогрева, особенно не толстого материала, используются газовые горелки. Весьма целесообразен подогрев с помощью индукторов, питающихся током промышленной частоты.

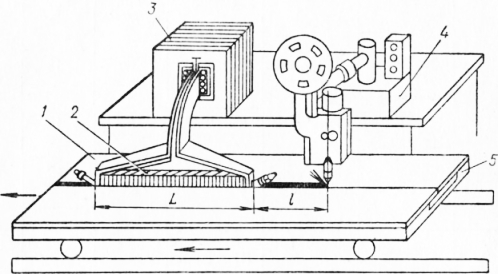

Рис. 4. Схема установки для автоматической сварки с индукционным сопутствующим подогревом сварных швов:

1 — деталь, 2 — индуктор, 3 — трансформатор, 4 — сварочный автомат, 5 — зажимное приспособление

В последнее время с целью образования в районе шва более равновесных структур с относительно малым количеством мартенсита и для соответственного снижения твердости предложена сварка высокопрочных сталей по измененному термическому циклу. При этом вводится второй источник тепла в виде газового пламени небольшой мощности или индукционного нагрева, располагаемых на определенном расстоянии после сварочной дуги и перемещающихся относительно изделия со скоростью сварки. Это позволяет увеличить время пребывания каждого элементарного объема металла околошовной зоны в диапазоне температур превращения, что, в свою очередь, приводит к заметному повышению структурной однородности сварного соединения и его конструктивной прочности. На рис. 25 приведена схема установки для автоматической сварки с индукционным сопутствующим подогревом сварных швов. Продолжительность подогрева определяется длиной индуктора. Сопутствующий индукционный подогрев сварного шва позволяет в широких пределах и с большей точностью регулировать параметры термического цикла. Этот способ применим и при сварке под флюсом. Из приведенных данных видно, что сопутствующий подогрев позволяет повысить пластичность сварного соединения без уменьшения его прочности. С целью улучшения качества соединений узлов из конструкционных сталей, выполняемых контактной сваркой, силу тока и длительность импульса изменяют по специальным графикам, что позволяет совместить в одной операции сварку и термическую обработку полученного соединения. Так, сварку с последующим отпуском или нормализацией ведут по графику, при котором за сварочным импульсом тока с некоторым интервалом следует подогревающий импульс отпуска. Это позволяет избежать возникновения хрупких зон металла в соединении при сварке сталей, упрочняющихся закалкой. Длительность интервала между импульсами должна быть достаточной для охлаждения нагретого металла ниже температуры начала мартенситного превращения. Величина тока при втором импульсе должна быть ниже, чем при сварочном импульсе, настолько, чтобы повторный нагрев не вызывал перекристаллизации стали. Подобные режимы дают при сварке низколегированных конструкционных сталей соединения, обладающие более высокими прочностью и вязкостью, чем при обычных одноимпульсных режимах сварки, а также позволяют избежать появления закалочных трещин. В некоторых случаях для получения весьма высококачественных сварных соединений высокопрочных конструкционных сталей при значительной толщине деталей рекомендуются более сложные режимы с предварительным подогревом, с подогревом при затвердевании и с последующим отпуском.

Рис. 5. Температурный график режима сварки с последующей термической обработкой

Для описанных довольно сложных тепловых процессов необходима специальная коммутационная аппаратура или серьезная переделка и перекомплектовка серийной сварочной аппаратуры. Реклама:Читать далее:Сварка тонколистовых материаловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|