|

|

Категория:

Сварные соединения Сваркой называется образование неразъемных соединений посредством установления межатомных связей между материалами свариваемых деталей путем их местного или общего нагрева или пластического деформирования, или путем совместного действия обоих этих факторов. Сварные соединения характеризуются малой трудоемкостью и относительно низкой стоимостью. Прочность сварного шва не уступает прочности материала свариваемых деталей. Сварные конструкции намного легче литых и кованых. Сваркой соединяют заготовки, полученные методами прокатки литья, штамповки и ковки. Сваривают практически все конструкционные стали, однородные и разнородные материалы, пластмассы. По виду энергии, используемой для образования сварного соединения, сварка бывает термическая (дуговая, плазменная, электронно-лучевая, лазерная, газовая и др.), термомеханическая (контактная и диффузионная) и механическая (ультразвуковая, сварка взрывом, трением и др.). В слесарном деле наибольшее применение находят дуговая и газовая сварка. Сварка основана на образовании прочных связей между атомами материалов соединяемых деталей. При ручной дуговой сварке между электродом и соединяемыми деталями возникает электрическая дуга. Расплавляемый металл электрода заполняет металлическую ванну. Одновременно плавится и покрытие электрода. Продукты плавления покрытия образуют газовую защитную атмосферу и жидкую шлаковую ванну на поверхности металлической ванны, изолирующие жидкий металл от кислорода воздуха. По мере удаления электрода от места сварки жидкий металл и шлак застывают и образуют сварочный шов. При газовой сварке жидкая металлическая ванна образуется в результате плавления кромок свариваемых деталей и присадочного материала в высокотемпературном пламени газовой горелки. В результате сварки образуются общие для свариваемых материалов кристаллические решетки.

Рис. 1. Схема дуговой (а) и газовой (б) сварки

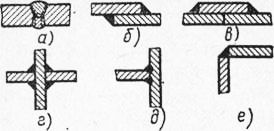

Виды сварных соединений. При газовой сварке основным является соединение встык, наиболее экономное по затратам материала. При электродуговой сварке выполняют следующие виды соединений: внахлестку; с накладками; впритык; угловые. Оборудование для дуговой и газовой сварки. Источниками тока для питания сварочной дуги служат сварочные трансформаторы (источники переменного тока), сварочные выпрямители и генераторы (источники постоянного тока). Сварочные трансформаторы по сравнению с источниками постоянного тока более долговечны, обладают более высоким коэффициентом полезного действия, проще и надежнее в эксплуатации. Достоинства источников постоянного тока: более устойчивая дуга; позволяют создавать лучшие условия сварки в различных пространственных положениях. Газовую сварку выполняют с помощью горелок. Наиболее безопасной является инжекторная горелка, работающая при низком и среднем давлении кислорода (0,1—0,4 МПа). Кислород и ацетилен поставляются и хранятся в баллонах. Иногда ацетилен получают на месте сварки в ацетиленовых генераторах. В качестве горючих газов применяют также природные газы, водород, пары бензина и керосина. Электроды для ручной дуговой сварки, представляющие собой стержни с покрытиями, изготовляют из низкоуглеродистой, легированной и высоколегированной проволоки. Покрытия электродов состоят из стабилизирующих, газообразующих, шлакообразующих, раскисляющих, легирующих и связующих компонентов. Покрытия стабилизируют дугу, защищают расплавленный металл от воздействия воздуха и обеспечивают материалу шва необходимые состав и свойства. Для газовой сварки применяют присадочную проволоку, материал которой выбирают, исходя из свойств свариваемого материала. Для сварки цветных сплавов используют флюсы (буру, соли калия, лития, натрия и кальция), растворяющие оксиды и образующие шлаки.

Рис. 2. Виды сварных соединений

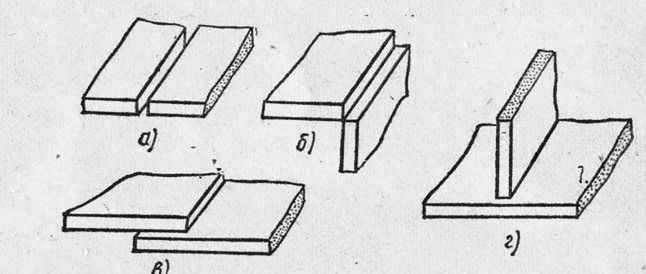

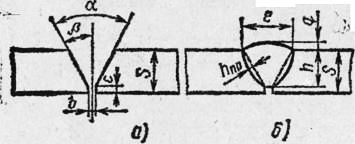

Последовательность работ при сварке. Сначала выбирают метод сварки. Ручную дуговую сварку применяют для выполнения коротких криволинейных и прямолинейных швов в любых пространственных положениях, при наложении швов в труднодоступных местах, при монтажных работах и сборке конструкций сложной формы. При газовой сварке заготовка прогревается более равномерно. Поэтому ее применяют для сварки деталей малой толщины (0,2—3 мм), легкоплавких цветных металлов и сплавов, для материалов, требующих медленного нагрева и охлаждения (например, инструментальных сталей, чугуна, латуней), для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины свариваемых деталей производительность газовой сварки резко уменьшается. Затем необходимо подготовить кромки свариваемых деталей. При ручной дуговой сварке деталей толщиной до 5—8 мм их кромки не скашивают. Для более толстых деталей скашивание кромок является обязательным, так как это позволяет проплавить металл на всю его толщину. —- Сварное соединение — это неразъемное соединение, выполнение сваркой. Сварные соединения могут быть стыковыми, угловыми, тавровыми и нахлесточными (рис. 1). Стыковым называется сварное соединение двух элементов, расположенных в одной плоскости или на одной поверхности.

Рис. 3. Сварные соединения:

а — стыковое, б — угловое, в — нахлесточное, г — тавровое

Угловым называется соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев. Нахлесточным называется сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга. Тавровым называется сварное соединение, в котором к боковой поверхности одного элемента примыкает под углом и приварен торцом другой элемент. Часть конструкции, в которой сварены примйкающие друг к другу элементы, называется сварным узлом. Элементы геометрической формы сварного шва — ширина шва, глубина провара, усиление (ослабление) шва. В зависимости от конструктивных особенностей изделия и вида сварки к подготовке и сборке деталей предъявляют различные требования.

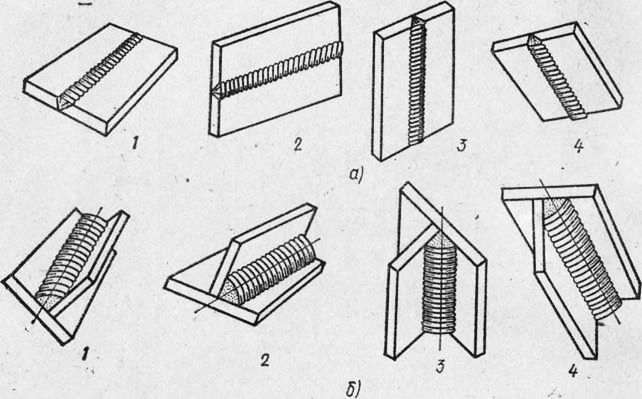

Рис. 4. Пространственное положение сварных швов:

а — стыковые, б — угловые; 1 — нижнее положение, 2 — горизонтальное, 3 — вертикальное, 4 — потолочное

Рис. 5. Элементы геометрической формы подготовленных кромок под сварку (а) и выполненного шва (б)

Государственные стандарты регламентируют основные типы и конструктивные элементы швов сварных соединений: ГОСТ 5264— 69 — для ручной дуговой сварки; ГОСТ 8713—70 — для автоматической и полуавтоматической сварки под флюсом; ГОСТ 14771—76 — для дуговой сварки в защитных газах; ГОСТ 15164—78 —для электрошлаковой сварки; ГОСТ 15878—70 — для контактной сварки и др. ГОСТ 2.312—72 «Единая система конструкторской документации. Условные изображения и обозначения швов сварных соединений» устанавливает графическое изображение и обозначение сварных швов. Реклама:Читать далее:Соединения с гарантированным натягомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|