|

|

Категория:

Технология миниатюрных изделий Выполнение сварных соединений из элементов, толщина или диаметр которых измеряется величинами от нескольких микрон до нескольких десятков или сотен микрон требует специальных приемов и оборудования. Помимо трудностей, связанных с малыми размерами, как правило, соединяемые элементы отличаются своими теплофизическими и термодинамическими свойствами. Для соединения тонких, миниатюрных изделий и микропроводов применяют контактную и дуговую сварки, а также их различные разновидности. Преимущественно сварку осуществляют в защитной среде. Соединению подвергаются как металлические элементы, так и пары металл—стекло, металл—полупроводник и т. д. Соединение металлов и неметаллов производят путем предварительной металлизации поверхностей последних. При подготовке изделий к сварке необходимо учитывать аспекты технологичности. Так, принимая во внимание высокую степень деформации, равномерность которой обеспечивает качество и надежность соединения, необходимо добиваться равенства и равномерности толщины свариваемых микроэлементов. Желательным является уменьшение (примерно на 10—30%) деформации микроэлементов, что объясняется стремлением не допускать образования в контакте дефектов и заметного уменьшения сечения соединяемых микроэлементов. Значительные деформации приводят к утонению толщин и, как следствие, резкому снижению механических свойств соединения. Существенной предпосылкой получения хорошего качества сварного соединения является чистая с одинаковыми свойствами поверхность контактируемых изделий. Сущность контактной сварки заключается в том, что с помощью электродов, нагретых до необходимой температуры, свариваемые микроэлементы прижимают друг к другу. При этом соединяемые поверхности подвергаются пластическим деформациям и термическому воздействию. В результате происходит взаимная диффузия и соединение материалов. Величина давления на сварочные электроды различна и зависит от сечения и материала свариваемых изделий, площади контакта, величины тока и может составлять от нескольких граммов до нескольких килограммов. Ее широко применяют для сварки микропроводов с фольгой толщиной до нескольких микрон, контактов реле и электронных ламп, проводников к печатным платам и тонкопленочным схемам, миниатюрных изделий из стекла и металла, приварки металлических выводов к полупроводниковым кристаллам. Процессы сварки тонких, миниатюрных изделий и микропроводов являются специфическими и в значительной степени отличаются от процессов сварки больших изделий. Ввиду ограниченности площади сварки и точечного контакта свариваемых изделий сварку микроэлементов можно считать точечной. К специфическим особенностям сварки миниатюрных изделий относятся: кратковременность сварочного цикла, высокая скорость нагрева локальных участков свариваемых изделий, высокая плотность тока, а также необходимость осуществления интенсивного теплоотвода.

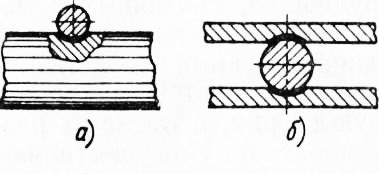

Рис. 1. Типы соединений микропроводов

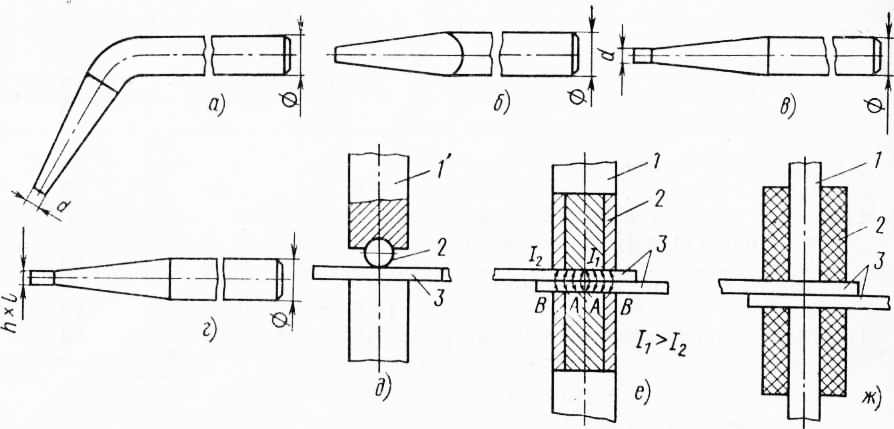

Контактную сварку применяют в производстве радиоламп, электроннолучевых трубок, электронных приборов. К микросварным соединениям предъявляют высокие требования. Они должны иметь высокую механическую прочность, обеспечивать хороший электрический контакт, иметь малые размеры и не содержать дефектов в виде пор и пережогов. Это тем более актуально, если учесть, что радиолампа имеет от 20 до 100 соединений, от качества выполнения которых зависит как ее надежность, так и надежность всего комплекса, куда она входит. Контактную сварку применяют для приварки изделий, имеющих точечный контакт, например микропроводов одинакового или различных диаметров (рис. 1, а), одной или нескольких лент (рис. 1, б) фольги с микропроводом. Сварку перечисленных микроэлементов производят в точках контакта. Процесс сварки носит импульсный характер, имеющий ряд кратковременных стадий и характеризуется наличием переходных процессов. Весьма важным фактором, оказывающим значительное влияние на характер процесса и качество получаемых соединений, является форма, частота следований и стабильность импульсов сварочного тока. Импульсы сварочного тока, в течение действия которых осуществляется подогрев и сварка изделий, могут быть одиночными и комбинированными. Для повышения качества сварки формируются комбинированные импульсы, состоящие из двух и более следующих друг за другом частей. В начальный момент на свариваемые изделия подают первую часть импульса, которая их подогревает. Благодаря непрерывности этой части импульса изделия не охлаждаются и доводятся до пластического состояния, что создает возможность стабилизации контактного сопротивления свариваемых изделий. Одновременно за счет прикладываемого давления производят осаживание нагретого материала и на изделие подают вторую часть импульса, которая является непрерывным продолжением первой. В результате происходит расплавление основной массы материала и образование литого ядра. В зависимости от толщины изделий и их теплофизических параметров каждую часть импульса можно регулировать по длительности и амплитуде. В качестве регулирующего параметра при автоматическом регулировании процесса сварки используется электрическое сопротивление на участке электрод—изделие. При этом отключение сварочного тока осуществляется при минимальном значении этого сопротивления. Для изделий с полупроводящими и непроводящими пленочными покрытиями формируется импульс сварочного напряжения, состоящий из нескольких однополярных сварочных импульсов с заданным характером изменения формы, получаемых за счет энергии одной четверти периода питающего напряжения. При этом первый импульс обеспечивает электрический пробой покрытия, а последующие — сварку изделий. Основными параметрами, определяющими режим сварки, являются величина сварочного тока /, усилие сжатия Р, прикладываемое к электродам, и время сварки tCB. Режимы сварки изделий из различных материалов и толщин различны. В табл. 23 приведены в качестве примера режимы сварки некоторых пар металлов. Электроды. Большое значение на размеры сварного пятна, производительность и возможность осуществления процесса контактной сварки оказывает форма, размеры контактной поверхности и материал электродов. Особенное значение это имеет при прецизионной сварке тонких микроэлементов. Электроды машин для сварки должны иметь хорошую электро- и теплопроводность, обладать высокой механической прочностью и износостойкостью. Вследствие динамичности процесса и эрозии имеет место расклепывание и изменение контактных поверхностей электродов. Рабочие концы электродов приобретают конусную или овальную формы, что приводит к произвольному увеличению геометрических размеров контактных поверхностей, изменению степени прижатия микроэлементов, потери параллельности и соосности. Для устранения этих недостатков применяют электроды с цилиндрической или прямоугольно-параллелепипедной формой рабочего конца. Для повышения износостойкости рабочую часть электродов, изготовленных из меди, сплава МЦ-4 и др., упрочняют напайкой пластинок из тугоплавких металлов, например, вольфрамом или молибденом. Свариваемые изделия имеют различную форму, размеры и конфигурацию. С целью обеспечения хорошего контакта, равномерности давления рабочей части электрода придается соответствующая форма. Например, при сварке микропровода с плоским изделием рабочей части верхнего электрода придана форма, повторяющая форму и размеры микропровода.

Рис. 2. Типы сварочных электродов

Помимо цельных в ряде случаев применяют составные электроды. На основной электрод по тугой посадке насаживают ложный электрод, изготовленный из материала, обладающего большим, чем у основного электрода, удельным электрическим сопротивлением. Удельная плотность тока на его рабочей поверхности будет меньше, чем на поверхности основного электрода. Поэтому степень нагрева, локального участка АА свариваемых изделий будет больше, чем участок А В. Это весьма важно при сварке материалов, подвергающихся закалке, так как создается зона уменьшающихся температурных градиентов и напряжений. Ряд свариваемых материалов весьма чувствительны к изменению равномерности давления электродов. Незначительное изменение геометрии рабочей части электрода, их износ или несоосность могут вызвать выплеск расплавленного металла. Для устранения нежелательного явления применяют комбинированный электрод, состоящий из металлических электродов, диэлектрических втулок, которые препятствуют отклонению и потери соосности электродов. Такие электроды обеспечивают более качественную сварку изделий. Рабочей части инструментов придают такую конфигурацию, с помощью которой производят не только прижим, но и гибку, формовку и отрезку. Сварочный инструмент имеет наклонное отверстие А с пазом Б и рабочие площадки, расположенные на разной высоте. Между рабочими площадками находится канавка В с режущей кромкой, образующей с нижней рабочей площадкой острый угол. Привариваемый микропровод с катушки подается в отверстие А и затем в паз Б. В таком положении сварочный инструмент с проводом опускают на контактную площадку изделия, прижимают провод к изделию и производят сварку рабочей площадкой. После этого инструмент переводят к другому участку или изделию, так, чтобы рабочая площадка сварочного инструмента находилась внизу, а режущая кромка при опускании перерезала провод. При этом происходит автоматическая подформовка провода и отрезка.

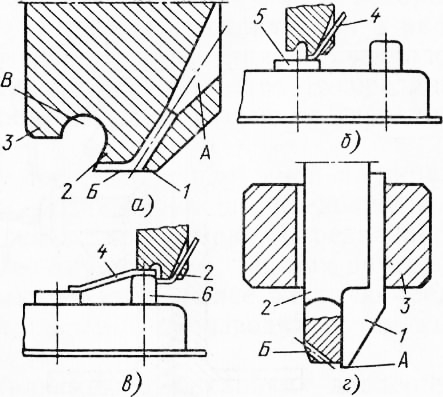

Рис. 3. Инструмент для сварки микропроводов

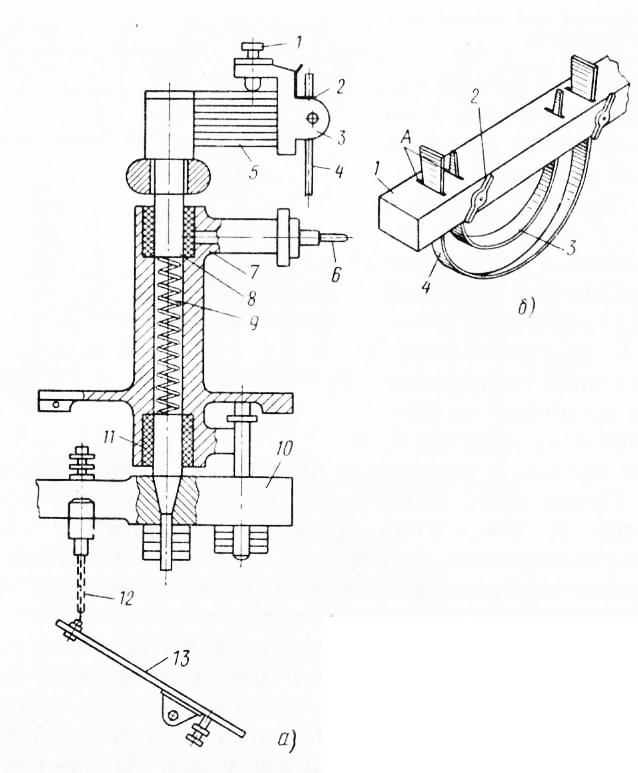

Для возможности переточки рабочей части инструмента по мере износа его делают составным. Так, элемент изготовлен из синтетического корунда и выполнен в виде стержня с рабочей площадкой, а элемент — из твердого сплава и выполнен в виде стержня с направляющим каналом Б. Элементы скреплены между собой хомутиком. Элемент снабжен фиксатором для центровки элемента. В направляющий канал Б вводят привариваемый провод, который центрируют по оси рабочей площадки А. Затем инструмент устанавливают над контактной площадкой, и провод прижимается к ней плоскостью, рабочей площадки. После этого прикладывается давление, подается напряжение и производится сварка. По мере износа элементов их можно перетачивать или заменять новыми. Оборудование для сварки. Для выполнения контактной сварки микроэлементов применяют специальные сварочные головки. В корпусе головки помещен подвижный шток. Верхний электрод подпружинен плоскими пружинами. Электрод закреплен горизонтально в приливе корпуса головки. Для регулирования усилия прижатия электродов предусмотрена резьбовая втулка с винтом, которая при достижении заданного давления на электродах отходит от опорной пластинки. Перемещение вниз подвижного штока по направляющим втулкам осуществляется при нажатии на педаль, которая соединена с траверсой цепочкой. Обратный ход вверх осуществляется пружиной. Сварка микроэлементов, помещаемых между электродами, производится при нажатии на педаль и ходе подвижного штока вниз.

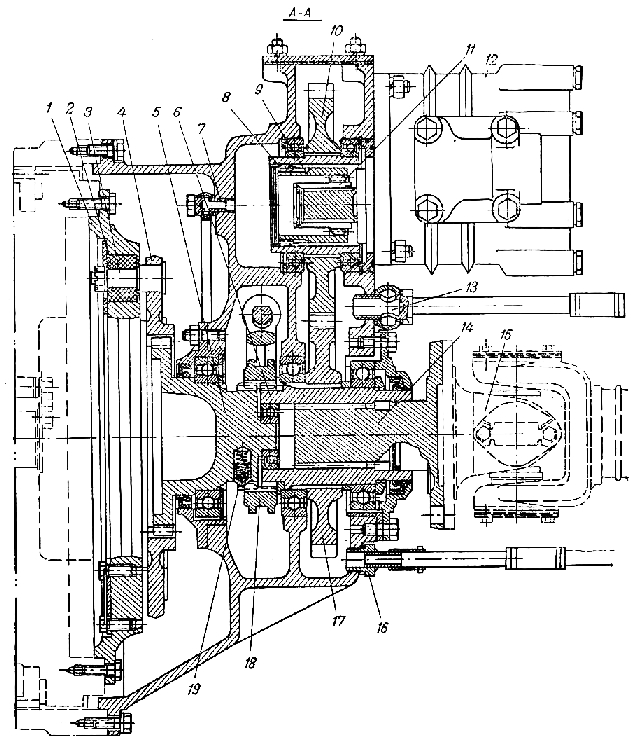

Рис. 4. Устройства для сварки

Для сварки изделий в электровакуумной промышленности применяют сварочные машины И.020.005; А.300.05; И.020.14 и др. Машина И.020.005 снабжена индивидуальным генератором сварочных импульсов с регулированием угла зажигания игнитрона в пределах одного полупериода тока промышленной частоты. Время сварки плавно регулируется в пределах от 3 до 10 мс. В машине А.300.05 предусмотрен комбинированный термический цикл. Вначале с помощью подогревного импульса в течение 40—100 мс производится подогрев свариваемых изделий, а с помощью последующего сварочного импульса тока разряда конденсатора осуществляется сварка. Время действия сварочного импульса зависит от емкости конденсаторной батареи и составляет 5—10 мс. Цикл включает время срабатывания реле переключения питания с трансформатора на питание от батареи конденсаторов. В машине И.020.14 использован комбинированный термический цикл, состоящий из времени модулированного подогрева свариваемых изделий, равного 60—140 мс, паузы и сварочного импульса в течение полупериода тока промышленной частоты. Важным органом любой сварочной машины является механизм давления. На рис. 4, б показано устройство одного из пружинных механизмов, обеспечивающих сжатие свариваемых элементов. К штанге крепят две полукольцевые пружины, которые зажимают в пазах А винтами. Пружины изготавливают в виде полос с переменной площадью поперечного сечения, причем площадь поперечного сечения пружины увеличивается от середины полукольца к концам, а пружины уменьшается от середины к концам. При работе механизма ввиду того, что у наружной пружины упругие свойства повышаются от середины к концам, предварительное сжатие будет плавным, а сжатие при сварке, определяемое усилием двух пружин, будет более динамичным, так как внутренняя пружина при меньшем диаметре имеет более жесткую среднюю часть. Регулировку усилий давления производят путем выдвижения пружин из пазов. Общим требованием, предъявляемым к механизму давления, является обеспечение постоянства усилия и минимальной инерционности. Последняя обеспечивается подвеской электрода на плоских пружинах. Давление на свариваемых изделиях создается предварительным натяжением пластин при их изгибе. Во время сварки верхний электрод движется под действием потенциальной энергии пружин. Обычно усилие, развиваемое механизмом давления сварочных машин, не превышает 25 кг. Увеличение давления до определенных пределов по сравнению с указанным повышает прочность сварных соединений и стабильность характеристик. Для термокопрессионной сварки изделия с локальным их нагревом служит сварочная машина МТТ-0,2. Рабочий сварочный инструмент закрепляют на консоли сварочной машины. Он может быть также переносным и иметь вид пистолета. Устройства для ручной сварки и манипуляторы. При выполнении всевозможных монтажных работ необходимо производить сварку изделий толщиной 0,05—0,15 мм. Для этого применяют переносные импульсные сварочные аппараты контактной сварки. Сварочный импульс создается за счет электрической энергии, накопленной конденсатором или за счет кратковременного включения сварочного трансформатора в сеть. Мощность сварочного импульса у сварочных аппаратов с кратковременным включением сварочного трансформатора в сеть зависит в основном от времени импульса. Для приварки изделий толщиной 0,05—0,15 мм длительность импульса равна 0,05—0,12 с. При длительности импульса более 0,15 с наблюдается прожигание в местах сварки, а при длительности менее 0,02 с — отсутствие сварной точки. Величина сварочного тока зависит от сопротивления контакта в месте сварки, создаваемого усилием прижатия электрода. Для разных свариваемых материалов значение оптимального усилия прижатия электрода различное. Причем, с учеличением содержания углерода и легирующих добавок в материале, необходимое усилие прижима возрастает. Однако при назначении усилия прижатия следует учитывать, что жесткость и прочность тонких изделий ограничена. Поэтому для ручной сварки тонких изделий применяют сварочные пистолеты с плавной регулировкой и фиксацией усилия прижатия при сварке.

Рис. 5. Устройства для ручной сварки

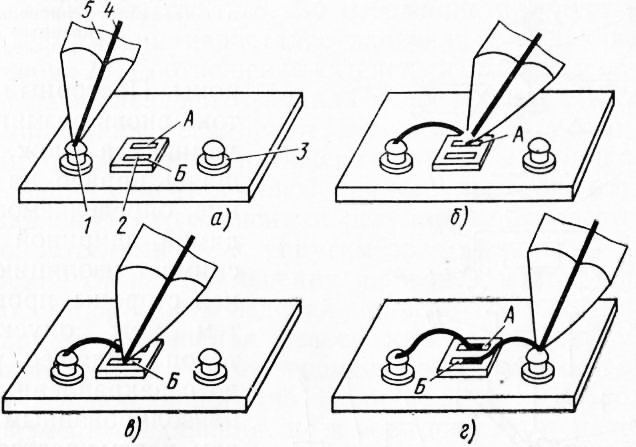

В ряде случаев для точечной сварки применяют сварочный «карандаш» (рис. 5, а), С помощью тарированной гайки электрод устанавливают в исходное положение. Упор, жестко связанный с корпусом, удерживает электрические контакты микропереключателя в разомкнутом состоянии. Свариваемые изделия закрепляют на плите, подключенной к сварочному аппарату. При нажатии карандашом на свариваемые изделия и при достижении давления между ними и плитой, соответствующего установленному на шкале, происходит смещение электрода от исходного положения. В результате электрические контакты микропереключателя замыкаются и включают сварочный аппарат. Для обеспечения оптимального и стабильного усилия сжатия изделий при контактной сварке используют сварочный «пинцет» (рис. 5, б), подключаемый к сварочному аппарату. С помощью тарированного винта нижний электрод устанавливают в требуемое положение. При этом упор удерживает электрические контакты в разомкнутом состоянии. Величина прогиба электрода пропорциональна величине давления. При плавном нажатии на рычаг верхний электрод передает усилие через свариваемые изделия на нижний электрод. Когда давление между электродами будет соответствовать установленному на шкале тарированного винта, нижний электрод отклонится от исходного положения. При этом электрические контакты замкнутся, включив сварочный аппарат и обеспечив подачу импульса тока на электроды. При сварке изделий в ряде случаев технологией предусматривается контролируемая атмосфера в рабочей зоне путем помещения изделий в скафандры. Операторы выполняют сварку с использованием манипуляторов, с помощью которых производится не только подвод и прижим изделий, но и обрезка или обрыв. На рис. 6 показана последовательность приварки проволочных выводов. Микропровод зажимом манипулятора прижимается к поверхности микроэлемента и приваривается к ней; затем манипулятор подводит микропровод к контактной площадке А, производится его приварка и обрыв; далее свободный конец провода подводится к контактной площадке Б, и производится его приварка; заключительной манипуляцией является приварка микропровода к микроэлементу и обрыв его.

Рис. 6. Последовательность приварки выводов с использованием манипулятора

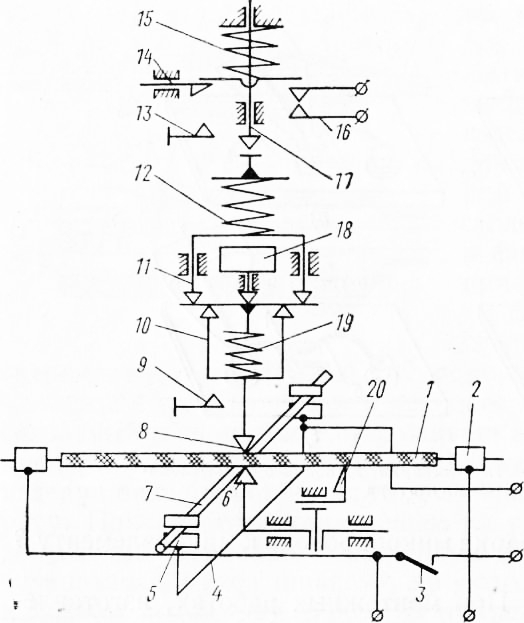

Сварка типовых изделий. При монтажных работах, изготовлении сеток электронных приборов возникает необходимость в сварке вкрест расположенных проводников. При этом сварке могут подвергаться изолированные микропровода с неизолированными. Обеспечивается это тем, что удаление изоляции производят путем подключения концов изолированного микропровода к источнику питания, предназначенного для подогрева проводников, а сварку осуществляют после отключения источника подогрева импульсом сварочного тока высокой частоты. Для осуществления сварки вкрест расположенных проводов изолированного с неизолированным служит устройство, схема которого показана на рис. 7. Изолированный провод оголенными концами зажимается в токоподводящих губках, а неизолированный микропровод — в токоподводящем устройстве, содержащем токоподводы и опору, расположенную под зоной сварки. Сначала производится удаление изоляции. Для этого токоподводящее устройство, с закрепленным в нем микропроводом, а также жестко связанный с устройством нож смещают влево так, что нож располагается под проводом в том месте, где находится верхний прижим (на схеме показана позиция перед сваркой, когда упомянутые элементы смещены вправо). Нож перемещается вверх и прижимает изолированный провод к верхнему прижиму. При этом последний, опираясь на упор, уравновешивает усилие ножа за счет груза. При размыкании контакта оба конца неизолированного провода подключаются к источнику переменного тока. Импульс переменного тока нагревает изолированный провод в результате изоляция размягчается. Нож перемещается вверх и перерезает изоляцию с нижней стороны. Повторный импульс тока вновь размягчает изоляцию, а нож, перемещаясь вправо на расстояние, определяемое необходимой шириной сварки, снимает изоляцию с нижней стороны провода. Затем нож опускается и токоподЕодящее устройство с закрепленным в нем неизолированным проводом перемещается вправо, так что провод располагается под участком, свободным от изоляции. Упор опускается, и под действием груза производится прижатие проводов друг к другу. Одновременно оба конца изолированного привода подключаются к одной клемме источника импульса сварочного тока. Ко второй клемме источника подключается неизолированный провод.

Рис. 7. Устройство для сварки изолированного провода с неизолированным

Далее опускается защелка ударника, который пружиной направляется вниз, на пути замыкая микроконтакт, который замыкает цепь питания устройства, включающего импульсы сварочного тока и происходит сварка. При этом выплеск расплавленного металла предотвращают двояким путем. Во-первых, верхний прижим, обладающий малой массой, под действием пружины поддерживает необходимое давление в прослойке и выжимает ее. Упоры отходят от инерционного груза. Соотношение интенсивности образования и выдавливания прослойки при постоянных прочих параметрах регулируют натяжением пружины, усилие которой может быть равно или меньше статического давления от груза. Во-вторых, ударник, замкнув микроконтакты, при дальнейшем движении сжимает упругий элемент. При этом согласованно с моментом включения импульса сварочного тока от упругого элемента через упоры сообщается быстро нарастающее давление верхнему прижиму сначала через пружину, а затем через упоры. Нарастание давления на прижиме также способствует предотвращению выплеска и повышает прочность сварного соединения за счет более полного вдавливания расплавленной прослойки и пластического деформирования приконтактных слоев, что обычно невозможно обеспечить только за счет малого статического давления от груза. Во избежание недопустимых пластических деформаций нарастание давления ограничивается положением упора. Соотношение интенсивности образования и выдавливания расплавленного металла и последующее сосредоточение деформирования регулируют изменением скорости нарастания давления и изменением натяжения пружины при оптимальном согласовании моментов включения импульса тока и начала нарастания давления, что зависит от регулируемого расстояния между микроконтактами и упругим элементом. Расширение сферы применения проводов в стеклянной изоляции и миниатюризации изделий привели к необходимости создания сварного соединения непосредственно между микропроводом и токоподводом. Применяющееся соединение через лепесток в ряде случаев нетехнологично. Наличие лепестка не только увеличивает размеры соединения, но и повышает его тепловую инерцию и массу. Предприняты попытки конденсаторной сварки микропроводов с жилой из меди, манганина, сплавов Н60ГХ, М-3 диаметром 0,005 мм и более с никелевым, алюминиевым токоподво-дами при использовании медного сварочного электрода. Особенность сварки состоит в том, что ее производят только после разрушения стеклянной изоляции сварочным электродом при многократном (в среднем 2—5 раз) повторении цикла приложения усилия. Выбор оптимального режима сварки заключается в нахождение таких параметров, которые обеспечивают целостность жилы и минимальное прилипание токоподвода к сварочному электроду. Для никелевого токоподвода толщиной 0,05 мм и микропровода с указанными выше характеристиками, режим сварки следующий: емкость конденсатора 100 мкф; напряжение зарядки конденсаторов 200—250 В; коэффициент трансформации сварочного трансформатора —30; давление на электрод 1 кгс/мм2. Сварка полупроводников с микропроводами. В приборах, средствах автоматики и телемеханики широко используют различные виды структурных элементов, от надежности которых зависит работоспособность устройств. Безотказная их работа, в свою очередь, определяется качеством контактов, связывающих полупроводниковые кристаллы с металлическими проводниками. Получение надежного контакта между некоторыми полупроводниковыми кристаллами, в частности кристаллами кремния, германия, и металлами представляет определенные технологические трудности. Контакт между полупроводником и металлическим проводником может быть образован пайкой, сваркой, вплавлением, с помощью паст и амальгам, нанесения покрытий (напыление в вакууме, химическое или электролитическое осаждение металла на полупроводник), электропроводных клеевых композиций, а также комбинаций перечисленных методов. Каждый из этих методов имеет свои преимущества и недостатки, а также область оптимального применения. Реклама:Читать далее:Технология сварки элементов микросхемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|