|

|

Категория:

Сварка металлов Далее: Стыковая контактная сварка В контактных машинах можно достаточно четко разграничить электрическую и механическую части. Механическая часть контактных машин может быть весьма различной по устройству, и по этому признаку насчитывают десятки различных типов контактных машин, применяемых в промышленности. Электрическая часть контактных машин более однообразна и очень сходна у машин стыковых, точечных и шовных. Современные контактные машины работают, как правило, на переменном токе. Необходимые очень большие сварочные токи, от 1000 до 100 000 а и более, получаются трансформацией тока. В электрической части контактной машины можно выделить три основные части: трансформатор, прерыватель тока и переключатель ступеней, или регулятор. Стандартные контактные машины изготовляют на номинальную мощность 1—600 ква. Типовые трансформаторы для контактных машин изготовляют на расчетный ток короткого замыкания до 100 000 а. Трансформаторы имеют падающую внешнюю характеристику, так что рабочий ток на данной ступени трансформатора зависит от омического и индуктивного сопротивления свариваемого изделия. С переключением ступени трансформатора естественно меняется внешняя характеристика и токи короткого замыкания и рабочий. Трансформатор контактной машины обычно встраивается в машину и конструктивно составляет с ней одно целое. Трансформатор — однофазный, сухой, с первичной обмоткой, рассчитанной на напряжение питающей сети, чаще всего на 220 или 380 в.

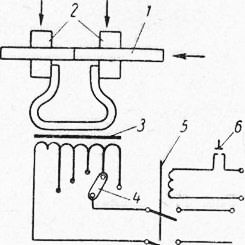

Рис. 1. Электрическая схема контактной машины:

1 — свариваемое изделие; 2 — контактные колодки или электроды, подводящие ток к изделию; 3 — сварочный трансформатор; 4 — переключатель ступеней или регулятор тока; 5 — электромагнитный контактор — прерыватель тока; 6 — включающая кнопка

Первичная обмотка обычно секционирована, имеет много выводов для возможности изменения числа действующих витков и коэффициента трансформации. Вторичное напряжение трансформатора выбирают малым, в пределах 1 —12 в; число витков вторичной обмотки также мало. В трансформаторах контактных машин вторичная обмотка чаще всего состоит из одного витка. Реже применяются трансформаторы с двумя и более витками во вторичной обмотке. Первичная обмотка трансформатора выполнена из обычного медного обмоточного провода, чаще прямоугольного сечения. Для первичной обмотки применяют катушки двух форм — цилиндрические и дисковые. Дисковая обмотка улучшает охлаждение и облегчает ремонт обмотки, так как при повреждении одна катушка может быть заменена другой без перемотки всей обмотки. Вторичный виток набран из медных полос, иногда изготовлен из медной поковки, из трубок или же отлит из меди, бронзы или алюминия. Если вторичный виток не обладает достаточной гибкостью, то между концом витка и подвижным электродом контактной машины вставляют гибкий элемент, набираемый из .тонкой медной фольги или особо гибких многожильных проводников.

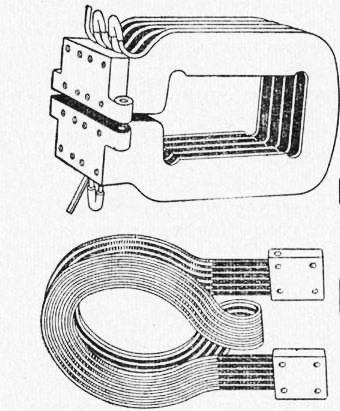

Рис. 2. Некоторые типы вторичных витков

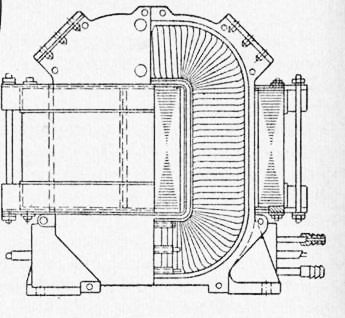

Рис. 3. Трансформатор

Магнитопровод трансформатора контактных машин набирают обычно не из трансформаторного, а из динамного железа в связи с большей магнитной проницаемостью последнего. Увеличение потерь в железе не имеет особого значения ввиду кратковременности цикла работы контактной машины и отсутствия режима холостого хода. Вторичный виток часто охлаждается проточной водой. Существенное значение для контактных машин имеет включение и выключение тока, которые производятся всегда в первичной цепи машины. В современной точечной машине за 1 ч осуществляется несколько тысяч сварочных циклов. При этом выключение производится на максимальной мощности, когда сварка закончена, переходное сопротивление контакта исчезло и сварочный ток достигает максимума. Кроме того, включение и выключение тока во многих случаях должно быть очень точно синхронизировано с синусоидой напряжения питающей цепи. Подобным требованиям не могут удовлетворить нормальные выключатели электрического тока, рассчитанные на сравнительно редкие включения и выключения тока. Для этой цели необходимы специальные, более сложные устройства, называемые прерывателями тока. Таким образом, каждая контактная машина получает ток от сети, помимо обычного выключателя тока, которым присоединяют машину к сети и отсоединяют от сети в начале и конце рабочей смены, также через специальный прерыватель. Простейшими являются механические прерыватели, обычно сблокированные с приводами осадки. Они не синхронизированы с питающей сетью, включают и выключают ток в случайные моменты (поэтому отдельные циклы сварки не могут быть совершенно идентичными), применяются на простейших неавтоматических стыковых и точечных машинах небольшой мощности. Более совершенны электромагнитные контакторы, т. е. выключатели с электромагнитным приводом. Включение и выключение тока производится замыканием и размыканием вспомогательной цепи, питающей включающую катушку контактора. Контакторы асинхронного действия не синхронизированы с питающей сетью, и рассчитаны на 5—6 включений в минуту. Несколько более сложные синхронизированные контакторы имеют дополнительное устройство, обеспечивающее выключение тока в момент перехода тока через нуль независимо от момента размыкания цепи катушки контактора. Синхронизированные контакторы могут производить До 100 включений в минуту при токах до 500 а. Имеются и более сложные устройства для прерывания тока. Весьма эффективны и широко применяются синхронизированные игнитронные прерыватели; они синхронно не только выключают, но и включают ток, работают практически безынерционно, бесшумно,без искрения и без износа контактов. Но, конечно, возрастает сложность устройства и стоимость машин.

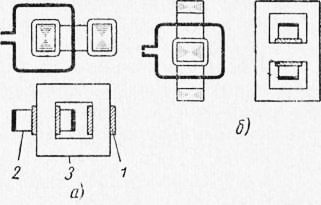

Рис. 4. Схемы трансформаторов контактных машин:

а — стержневой; б — броневой; 1 —- первичная обмотка; 2 — вторичный виток; з — магнитопровод

Для управления работой машин также широко применяются регуляторы времени, преимущественно электронные, с большой точностью выдерживающие установленную продолжительность отдельных операций. Сварочный ток обычно регулируют в первичной цепи контактной машины. Для этой цели могут быть использованы дроссельные катушки, потенциал-регуляторы или автотрансформаторы, включаемые в первичную цепь машины. Но эти способы регулирования используют сравнительно редко, обычно прибегают к изменению числа витков в первичной обмотке, для чего обмотку делают секционированной с выводами, которые идут к переключателю ступеней или регулятору машины. Число ступеней регулирования составляет 4—16. Мощность сварочной цепи меняется приблизительно пропорционально квадрату вторичного напряжения трансформатора, например, если напряжение машины изменяется в 2 раза, то ее мощность меняется в 4 раза. Максимальные вторичное напряжение, сварочный ток и мощность сварочной цепи соответствуют минимальному числу включенных витков первичной обмотки. От вторичной обмотки трансформатора ток подводится к электродам контактной машины. Размеры и устройство соединительных частей между трансформатором и электродами имеют существенное значение для работы машины. В соединительной цепи должно быть наименьшее число контактов, иначе резко возрастают потери в машине и ее к. п. д. заметно снижается. Расстояние от трансформатора до электродов, а также площадь, охватываемая соединительными элементами вторичного контура должны быть минимальными, от этого зависят индуктивность вторичной цепи, индуктивное падение напряжения в ней, сила сварочного тока. У контактных машин индуктивное сопротивление вторичной цепи часто больше омического сопротивления, и сила сварочного тока определяется главным образом индуктивностью вторичного контура. Вследствие значительного индуктивного сопротивления контактные машины в большинстве случаев имеют достаточно круто падающую внешнюю характеристику и в этом отношении сходны с трансформаторами для дуговой сварки. Соединительные элементы вторичного контура подводят ток от зажимов трансформатора к электродам контактной машины. Электроды подводят ток к изделию и, как правило, передают ему и значительное механическое давление. Электроды почти всегда имеют водяное охлаждение проточной водой. Материал электродов должен обладать максимальной электро-и теплопроводностью. Требования к механическим свойствам материала электродов разноречивы. С одной стороны, для обеспечения лучшего контакта между электродом и изделием материал электродов должен быть мягким, с другой, — для уменьшения деформации при передаче давления и для уменьшения износа в работе материал электродов должен обладать достаточно высокой твердостью. Наиболее распространенным материалом для электродов контактных машин является кованая или холоднокатаная чистая электролитическая медь марки Ml; другие, менее чистые по составу марки меди часто дают неудовлетворительные результаты. Во многих случаях медь не удовлетворяет требованиям, которые предъявляются к электродам мощных современных быстродействующих контактных машин. В таких случаях прибегают к специальным сплавам, обладающим при удовлетворительной электро- и теплопроводности высокой твердостью и механической прочностью. Эти сплавы можно разделить на две категории: низколегированные и высоколегированные. Низколегированные сплавы сохраняют цвет и внешний вид меди. Они легируются небольшим количеством присадок, порядка 1—2%; сюда относится, например, меднохромоцинковый сплав ЭВ. Высоколегированные сплавы чаще всего легируются вольфрамом, они имеют светло-серый цвет, напоминающий сталь; примером может служить медновольфрамовый сплав кирит. Для контактной сварки процесс осадки не менее важен, чем процесс нагрева, а совершенство конструкции, тщательность и точность выполнения механической части контактных машин имеют первостепенное значение. Осадочные устройства в простейших машинах малой мощности приводятся усилием работающего, что допустимо при сварке мелких и мельчайших деталей, когда усилие и работа осадки очень незначительны и нерационально усложнять и удорожать машину механизированным приводом осадки. Такие устройства бывают педальными, рычажными, иногда пружинными; взведенная пружина обеспечивает постоянную величину осадочного давления. Для более мощных машин применяется механизированный привод, в первую очередь электропривод с электродвигателем. Для машин, не требующих особенно быстрого перемещения при осадке, используют гидравлический привод. Значительно быстрее действует и чаще применяется привод пневматический; нередко используется и комбинированный пневмо-гидравлический привод. Весьма важна достаточная жесткость механической части контактных машин. Деформации при работе не должны превышать допустимые жесткие пределы, иначе нарушится точность работы машины и снизится качество сварных соединений. Реклама:Читать далее:Стыковая контактная сваркаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|