|

|

Категория:

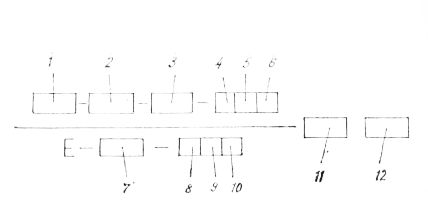

Сварочные работы Электроды металлические (плавящиеся) для ручной дуговой сварки и наплавки Электроды для ручной дуговой сварки классифицируются по назначению (для сварки стали, чугуна, алюминия и т. п.), по виду покрытия, по физико-химическим и механическим свойствам металла шва. Электроды покрытые металлические для сварки и наплавки сталей по ГОСТ 9466—75 систематизируются следующим образом. По назначению: По качеству изготовления, состоянию поверхности покрытия, сплошности металла шва, содержанию серы и фосфора: По видам покрытия: По допустимым пространственным положениям сварки или наплавки: Тип электродов и сварочной проволоки регламентирован ГОСТ 9467—75, ГОСТ 10051—75 и ГОСТ 10052—75. Структура условного обозначения электродов приведена на рис. 1. Условное обозначение должно быть указано на этикетках или в маркировке коробок, пачек и ящиков с электродами.

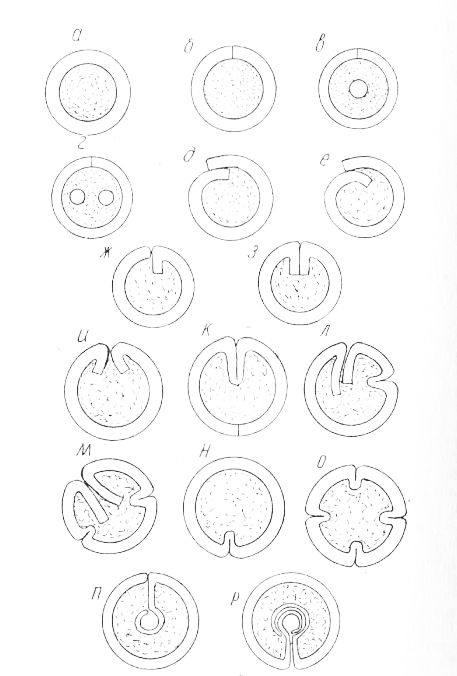

Рис. 1. Условное обозначение электродов: лектродные покрытия и их назначение Электродные покрытия выполняют стабилизирующие, защитные и легирующие функции. Покрытия образуются из тонкоразмолотых и тщательно перемешанных материалов, связанных жидким стеклом. Вещества, входящие в состав защитных покрытий, при плавлении образуют шлак и газы, которые предохраняют расплавленный металл от вредного воздействия кислорода и азота воздуха. Кроме того, эти вещества раскисляют металл шва и легируют его, благодаря чему получается качественный наплавленный металл с требуемыми механическими свойствами и химическим составом. Защитные покрытия обеспечивают также устойчивое, стабильное горение дуги за счет входящих в их состав веществ, которые усиливают ионизацию дугового пространства. Основные типы и марки электродов Электроды, требования к которым регламентируются ГОСТ 9467—75, условно можно разделить на следующие группы: электроды общего назначения (универсальные) для сварки углеродистых и низколегированных конструкционных сталей; электроды для сварки легированных теплоустойчивых сталей. В строительстве в основном применяют при сварке электроды общего назначения (табл. Сварочные проволоки СПЛОШНЫЕ СВАРОЧНЫЕ ПРОВОЛОКИ. Сварочные стальные электродные проволоки относятся к металлическим присадочным материалам и их химический состав и механические свойства регламентированы ГОСТ 2246—70*. Этим ГОСТом установлены диаметры проволок, а также размеры и масса поставляемых мотков проволоки. Проволоки диаметром 0,8—5 мм предназначаются для механизированных видов сварки, диаметром 1,6—6 мм— для изготовления электродов, применяемых при ручной электродуговой сварке, диаметром 0,3—3 мм — для ручных видов газоэлектрической сварки с присадкой. По требованию потребителей проволоку для механизированных способов сварки поставляют в катушках, которые могут быть установлены непосредственно на автоматы и полуавтоматы. ГОСТ 2246—70* предусматривает выпуск проволоки из углеродистых, легированных и высоколегированных сталей с определенным обозначением каждой марки. В технической литературе применяется сокращенное обозначение сварочных проволок. Буквы «Св» указывают на то, что проволока является сварочной; первые две цифры определяют содержание углерода в сотых долях процента; последующие буквы, по принятому в СССР буквенному обозначению легирующих элементов, показывают наличие этих элементов в проволоке, а цифры последних — процентное содержание легирующих элементов. Отсутствие цифр после букв говорит о том, что содержание данного элемента не превышает 1% в углеродистых и легированных проволоках и может доходить до 1,5% в проволоках, изготовленных из высоколегированных сталей. Проволоки, выпускаемые по техническим условиям (ТУ), обозначаются соответствующей системой обозначений, принятой стандартом. Сплошные сварочные проволоки различаются по назначению и способу применения. По назначению проволоки подразделяются на проволоки для сварки углеродистых, легированных и высоколегированных сталей. По способу применения сварочные проволоки делятся на проволоки для сварки в среде защитных газов, под флюсом и для сварки открытой дугой без дополнительной защиты. ПРОВОЛОКИ ДЛЯ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ. При сварке в среде защитных газов легирование металла шва и придание ему требуемых свойств осуществляется только через электродные проволоки. От их состава и качества зависят технологические характеристики самого процесса сварки. Для сварки в среде углекислого газа обычно используют проволоки диаметром 0,8—2 мм. Стабильность процесса и качество сварных соединений во многом зависят и от состояния поверхности сварочной проволоки. В условиях строительно-монтажных площадок не всегда удается получать проволоку с поверхностью достаточной чистоты. Даже на производственных базах применяются не всегда качественные и экономичные способы очистки проволок. Поэтому вопросу качества поверхности сварочных проволок уделяется большое внимание. Одним из путей его решения является использование проволок с омедненной поверхностью. Омеднение повышает стойкость поверхности проволок к коррозии и приводит к некоторому повышению стабильности процесса сварки. По химическому составу проволоки для сварки углеродистых и низколегированных конструкционных сталей условно разделяются на кремнемарганцовистые (Св-0,8ГС, Св-08Г2С), хромокремнемарганцовистые (Св-10ХГ2С, Св-08ХГ2С) и молибденохромомарганцовистые (Св-08ХГ2СМ, Св-081СМФ). Кремнемарганцовистыми проволоками свариваются почти все углеродистые и низколегированные конструкционные стали, несмотря на их различие по химическому составу и механическим свойствам. ПРОВОЛОКИ ДЛЯ СВАРКИ ПОД ФЛЮСОМ. Качество сварных соединений при всех видах сварки под флюсом определяется правильным сочетанием электродной проволоки и флюса, которые выбираются исходя из состава свариваемой стали и требований, предъявляемых к сварным соединениям при эксплуатации. Проволоки для сварки низкоуглеродистых и некоторых низколегированных сталей подразделяются на низкоуглеродистые (Св-08, Св-08А) и марганцовистые (Св-08Г, Св-08ГА, СВ-10Г2, Св-ЮГА). Содержание углерода в этих проволоках не должно превышать 0,12%. В противном случае возможны потери пластических свойств и появление трещин в шве. Диаметр применяемых проволок изменяется в пределах 1,6—5 мм. Самыми распространенными марками углеродистых проволок являются Св-08А и Св-08ГА. СПЛОШНЫЕ ПРОВОЛОКИ ДЛЯ СВАРКИ ОТКРЫТОЙ ДУГОЙ. Способ сварки открытой дугой сплошной легированной проволокой в последние годы входит в практику строительно-монтажных работ. Этот способ базируется на использовании специальных электродных проволок, содержащих достаточное количество элементов (Si, Ti, Al, Cr, Zr), которые интенсивно связывают кислород и азот воздуха в стойкие соединения. Электродные проволоки для этого метода сварки выпускают диаметром 1; 1,2; 1,6; 2 и 2,5 мм. Наибольшее распространение получили проволоки марок Св-15 ГСТЮЦА (ЭП-439) и Св-20ГСТЮА (ЭП-245). ПОРОШКОВЫЕ ПРОВОЛОКИ представляют собой металлическую оболочку, заполненную порошкообразной смесью — шихтой. Шихта проволоки выполняет те же функции, что и электродное покрытие: защиту расплавленного металла от влияния атмосферы, стабилизацию дуги, раскисление и легирование металла шва и т. д. Порошковые проволоки по качеству наплавленного металла классифицируют как штучные электроды по ГОСТ 9467—75. При этом порошковые проволоки дают наплач-ленный металл Э42, Э42-А, Э46, Э20, Э50-А. Обычно, характеризуя марку порошковой проволоки, указывают тип электрода, который эквивалентно заменяется данной проволокой. Порошковые проволоки для сварочных работ применяют в двух вариантах — самозащитные (для сварки открытой дугой) и с дополнительной защитой (сварка в среде С02)>. Сварка порошковой проволокой в среде С02 характеризуется большей глубиной проплавления и меньшим разбрызгиванием электродного металла. Этим способом можно сваривать стали широкой номенклатуры. Конструкции при сварке порошковой проволокой в среде углекислого газа мало деформируются. В зависимости от вида защиты различаются и составы сердечников порошковых проволок. По составу шихты отечественные порошковые проволоки разделяют на четыре типа: рутил-органические, рутиловые, карбонатно-флюоритные, рутил-флюоритные. Реже применяется шихта флюоритного типа. Конструкции порошковых проволок являются важной характеристикой и оказывают существенное влияние на основные параметры сварки и качество наплавленного металла. Основными типами сечений являются: трубчатое бесшовное, трубчатое стыковое, трубчатое с внутренней сплошной проволокой, с нахлестом, с подгибом одного или двух краев оболочки внутрь, сложные однослойные и двухслойные. Проволока с бесшовным трубчатым сечением надежна в работе, обеспечивает хорошее качество наплавленного металла благодаря устранению опасности высыпания шихты и ее увлажнения. Однако она весьма сложна в изготовлении, требует обязательной грануляции шихты и термообработки проволоки. Проволока с простым трубчатым стыковым сечением недорога и несложна в изготовлении, но имеет малую производительность наплавки и слабую защиту сердечника от увлажнения. Недостатками ее являются также частые раскрытия замка и высыпание шихты, что ведет, с одной стороны, к появлению пор и шлаковых включений в шве а с другой — к засорению подающих шлангов полуавтоматов. Порошковые проволоки с одной или двумя внутренними сплошными проволоками имеют увеличенную производительность наплавки (по сравнению с проволоками простого трубчатого сечения). Однако они требуют повышенной мощности сварочной дуги (внутренняя проволока сплошного сечения изолирована от оболочки шихтой) и из-за этого не получили значительного распространения. Применение сечений с нахлестом увеличивает жесткость проволоки, а главное — препятствует раскрытию замка проволоки в процессе прохождения ее через подающие ролики. Порошковые проволоки с подгибом одного или двух краев оболочки внутрь, а также проволоки различных сложных однослойных конструкций имеют повышенную механическую прочность. При сварке этими проволоками повышается доля электродного металла, что снижает расход проволоки на 1 кг наплавленного металла. Наиболее дорогими и сложными в изготовлении являются проволоки двухслойной конструкции. Однако этот недостаток компенсируется их высокими сва-рочно-технологическими свойствами. Эти проволоки изготавливают так, что наружный слой сердечника содержит шлакообразующие и газообразующие вещества, а внутренний — железный порошок, раскислители и легирующие компоненты. Такое конструктивное решение обеспечивает одновременно с началом плавления проволоки надежную защиту зоны дуги и расплавленного металла сварочной ванны от атмосферного воздействия, улучшает условия формирования шва, что дает возможность получать наплавленный металл исключительно высокого качества, обладающий стойкостью против образования пор и трещин и сохраняющий высокую пластичность при отрицательных температурах.

РИС. 2. Конструкции порошковых проволок: Порошковые проволоки делятся на: Порошковые проволоки, применяемые для сварки различных типов металлоконструкций, состоят из двух основных групп: Проволока ПП-АН1 используется для сварки только малоуглеродистых сталей. Малая плотность сварочного тока в сочетании со значительным диаметром (2,8 мм) обеспечивает сравнительно небольшую глубину проплавления, что дает возможность сваривать стыковые соединения толщиной от 2 мм и нахлесточные — толщиной 1,6 мм. Проволока характеризуется малой склонностью к пористости швов при наличии ржавчины и увлажнения на свариваемых кромках. Проволока ПП-АНМ-1 применяется исключительно для сварки тонколистовой малоуглеродистой стали 6=1—3 мм). Проволоки ПВС-1, ПВС-lc, ПВС-3 используются для сварки стыков магистральных трубопроводов. Проволока ПП-1ДСК используется длч сварки металлоконструкций и трубопроводов (IV и V категорий) из малоуглеродистых сталей малой и средней толщины. По составу эта проволока близка к проволоке ПП-АН-1, что определяет аналогичность свойств металла, наплавленного обеими проволоками. Сварка может выполняться как «углом назад», так и «углом вперед». Применение проволоки диаметром 2,5 мм позволяет за один проход выполнять угловые и тавровые швы катетом 8—10 мм. Проволока ПП-2ДСК предназначена для полуавтоматической сварки ответственных металлоконструкций из малоуглеродистых и низколегированных сталей (14Г2, 10Г2С1 и др.). Проволока ЭПС-1512 применяется для полуавтоматической и автоматической сварки малоуглеродистых и низколегированных сталей. Проволока крайне чувствительна к колебаниям режима (напряжению на дуге, скорости подачи, вылету). Кроме того, глубина проплавления основного металла составляет 3—5 мм, поэтому проволока рекомендуется для сварки металла толщиной не менее 3 мм. Может применяться для ванной сварки арматуры железобетонных конструкций. Проволока ПП-АНЗ двухслойной конструкции предназначена для полуавтоматической и автоматической сварки ответственных конструкций из малоуглеродистых и низколегированных сталей (09Г2С, 14Г2С, 10Г2СД, 10ХСНД, 15ХСНД и др.). Сваривать рекомендуется по предварительно зачищенной поверхности. Недостатком этой проволоки является повышенная гигроскопичность сердечника, увлажнение которого ухудшает технологические свойства проволоки — ведет к повышенному разбрызгиванию и плохой стабильности горения дуги. Проволока ПП-АИЗС является модификацией предыдущей. Эту проволоку применяют для сварки с полупринудительным и принудительным формированием швов, расположенных на вертикальной плоскости. Проволока ПП-АН6 имеет ограниченное применение — она предназначена для приварки трубок к трубным решеткам. Проволока СП-1 применяется для сварки швов, расположенных на вертикальной плоскости, как вертикальных, так и горизонтальных. Малый диаметр проволоки позволяет вести сварку на токах 80—100 А со значительными скоростями подачи. Проволока ПСК-3 применяется для сварки конструкций из низколегированных сталей с толщиной стенок 15—30 мм. Эта проволока чувствительна к колебаниям режима. Проволока ПП-АН7 (двухслойной конструкции) предназначена для полуавтоматической сварки открытой дугой конструкций из малоуглеродистых и низколегированных сталей средней толщины. Недостатком ее является повышенное разбрызгивание и газовыделение при сварке. Применение этой проволоки требует тщательной очистки свариваемых кромок от ржавчины и грязи. Проволока ПП-АН11 предназначена для полуавтоматической сварки открытой дугой конструкций из малоуглеродистых и низколегированных сталей. Проволока негигроскопична, технологична и обеспечивает получение высококачественного наплавленного металла. Проволока ПП-АН4 предназначена для полуавтоматической сварки в защитной среде углекислого газа особо ответственных конструкций из малоуглеродистых и низколегированных сталей. Проволока ПП-АН4, как и проволока ПП-ЗПСК, находит применение и при сварке строительных тонколистовых конструкций электрозаклепками. Швы, выполненные этой проволокой, не имеют склонности к тре-щиннообразованию и отличаются хорошим внешним видом. Разбрызгивание электродного металла незначительное. Недостатком этой проволоки является повышенное выделение токсичного аэрозоля при применении форсированных режимов сварки. Проволока ПП-АН9 по назначению и сварочно-техноло-гическим свойствам близка проволоке ПП-АН4. Проволока ПП-АН8 предназначена для автоматической и полуавтоматической сварки малоуглеродистых и низколегированных сталей в среде СОг. Процесс сварки этой проволокой характеризуется стабильным горением дуги и почти полным отсутствием брызг электродного металла. В отличие от других марок порошковых проволок проволока ПП-АН8 допускает сварку и на переменном токе. Сварка этой проволокой требует тщательного выполнения операций по перемещению горелки относительно свариваемого изделия. Гигиенические характеристики проволоки ПП-АН8 удовлетворительные. Швы, выполненные этой проволокой, отличаются хорошим внешним видом. Проволока ПП-АН10 применяется для полуавтоматической сварки особо ответственных конструкций, предназначенных для работы в условиях знакопеременных нагрузок и отрицательных температур. Проволока ПП-АН5 предназначена специально для автоматической сварки в защитной среде углекислого газа вертикальных швов с принудительным формированием. Проволока диаметром 1,8 мм предназначена для сварки в нижнем и вертикальном положениях и диаметром 2,6 мм— для сварки только в нижнем положении. Сварка вертикальных швов ведется в направлении снизу вверх. Сварочные флюсы ГОСТ 9087—69* «Флюсы сварочные плавленые» регламентирует выпуск следующих марок флюсов: АН-348А, АН-348-АМ, ОСЦ-45М, АН-8, АН-20С, АН-20СМ, АН-20П, АН-22, АН-26П, АН-26СП, АН-60 и ФЦ-9. Индексы в наименовании марки флюса имеют следующие значения: М — мелкий; С — стекловидный; СП — смесь стекловидного с пемзовидным; П—пемзовидный. Флюсы по ГОСТ 9087—6S* применяются для механизированной сварки углеродистых, низколегированных, легированных и высоколегированных сталей с соответствующими сварочными проволоками. Однако эти стали свариваются и с использованием флюсов, выпускаемых по ТУ различных организаций (ИЭС имени акад. Е. О. Патона, ЦНИИТМАШ и др.). Вспомогательные сварочные материалы ЗАЩИТНЫЕ ГАЗЫ. Инертные газы (гелий, неон, аргон криптон и ксенон) названы так потому, что не способны ни к каким химическим реакциям. В сварке применяются только аргон и гелий. Аргон (Ar) — газ без цвета и запаха, тяжелее воздуха примерно на 25%. Жидкий аргон бесцветный, без запаха с температурой кипения 185,5°С при нормальном давлении. Газообразный и жидкий аргон выпускается по ГОСТ 10157—73 трех сортов в зависимости от содержания примесей. Гелий (Не) при нормальных условиях представляет собой газ без цвета и запаха, по удельному весу он примерно в 10 раз легче аргона. Углекислый газ (СОг) широко используют при сварочных работах в качестве защитной среды. При повышении давления углекислый газ превращается в жидкость, а при охлаждении без давления переходит непосредственно в твердое состояние (сухой лед). Масса 1 л жидкой углекислоты при температуре +20’С равна 0,77 кг, а при температуре —11°С и ниже жидкая углекислота становится тяжелее воды, поэтому ее поставляют потребителям по массе, а не по объему. При испарении 1 кг жидкой углекислоты в нормальных условиях образуется 509 л углекислого газа. Вода в жидкой углекислоте всегда скапливается внизу. Сжиженный углекислый газ поставляется по ГОСТ 8050—64 четырех разновидностей: сварочный 1 и 2 сортов, пищевой и технический. Первые три разновидности углекислоты применяются для сварки, а применение для этих целей технической углекислоты возможно только при условии предварительной ее очистки. Азот (N). Этот газ в качестве самостоятельной защитной среды находит ограниченное применение (в частности, при сварке меди). НЕПЛАВЯЩИЕСЯ ЭЛЕКТРОДЫ. В настоящее время для сварочных целей применяют несколько видов непла-вящихся электродов из различных материалов (угля, графита, вольфрама, меди). Угольные электроды менее электропроводны, и, соответственно, имеют в 4 раза большее удельное электрическое сопротивление, чем графитовые. Иногда угольные электроды изготавливают омедненными, что повышает их стойкость при увеличении плотности тока. Графитовые электроды изготавливают из угольных путем дополнительной графитизации (длительной выдержки при температуре 2500°С) последних. Иногда в качестве сварочных используют остатки графитовых электродов дуговых электропечей металлургического производства. В этом случае их выпиливают ножовкой в виде стержней квадратного или прямоугольного сечения и затачивают на конус. Угольные и графитовые электроды применяют реже вольфрамовых. Достоинствами этих электродов, определяющими их применение, являются: устойчивость горения дуги, в том числе при малых токах (до 3—5 А) и большом удлинении ее (до 50 мм); медленное сгорание материала электрода; простота работы с угольным электродом; возможность сварки малых толщин (1—3 мм) с очень большой скоростью (до 50—70 м/ч). Вольфрамовые электроды — наиболее распространенные из группы неплавящихся электродов. К числу достоинств вольфрамовых электродов относятся легкость зажигания и устойчивость горения дуги. Процесс сварки вольфрамовым электродом легко автоматизировать; он применим в широком диапазоне марок сталей и их толщин, по всех пространственных положениях дает наплавленный металл высокого качества. Медные электроды изготавливают из красной меди. Стойкость в дуге, горящей на воздухе, для медных электродов значительно возрастает, если снабдить их циркониевым наконечником. При этом возможна работа на токах до 600 А. Реклама:Читать далее:Основные требования к источникам питания сварочной дугиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|