|

|

Категория:

Модернизация металлорежущих станков Сквозные отверстия сложного профиля удобно и быстро обрабатываются протяжками на протяжных станках. Глухие отверстия подобного профиля приходится обрабатывать долблением, причем в этом случае для выхода долбежного резца в детали специально растачивается канавка. В некоторых случаях отверстия требуемой формы припиливаются вручную. Между тем при изменении двух элементов системы СИП — инструмента и приспособления — появляется возможность обработки этих отверстий на сверлильных станках. Таково сверление многогранных отверстий. Глухие (несквозные) квадратные отверстия можно обрабатывать специальными трехгранными сверлами. В зависимости от стороны обрабатываемого квадрата а расчетные диаметры трехгранных сверл подсчитываются по формулам: D = 1,15466 a; d = 0,845 а. Для обработки глухих шестигранных отверстий применяются пятигранные сверла. Их исполнительные размеры выбираются в зависимости от расстояния между параллельными сторонами S обрабатываемого шестигранника и выражаются следую-, ими соотношениями: В = 0,6144 5; d = 0,845; Dx = 1,044.

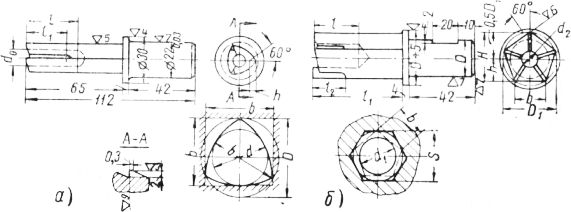

Рис. 1. Инструменты для сверления многогранников: Остальные размеры сверл определяются конструктивно, в зависимости от глубины обрабатываемого отверстия. Сверление фасонных отверстий можно производить на любой установке или на любом станке, имеющем вращающийся шпиндель, сверлильном, токарном или фрезерном. Режимы обработки при этом назначаются в зависимости от конструкции сверла. Квадратные отверстия в стальных деталях сверлят при 60—90 об/мин., а шестигранные — при 120—160 об/мин., так как при одинаковом припуске на обработку нагрузка на одно перо сверла с увеличением числа его перьев уменьшается. Величины подач инструмента принимаются те же, что и при обычном сверлении. При обработке фасонного отверстия ось сверла перемещается таким образом, что профиль его поперечного сечения в каждый момент может быть вписан в квадрат или шестиугольник. Это обеспечивается применением копирной планки, надеваемой на обрабатываемую деталь, и специального плавающего патрона, в котором закрепляется инструмент. В теле копирной планки имеется четырех- или шестигранный вырез, благодаря которому режущая часть вращающегося сверла все время занимает необходимое положение относительно контура обрабатываемого отверстия. Подготовка деталей для фасонной обработки отверстий заключается в засверливании специальных отверстий несколько меньшего диаметра, чем диаметр круга, вписанного в обрабатываемый квадрат или шестиугольник. Специальный патрон, показанный на рис. 1, вставляется своим хвостовиком в шпиндель станка. Внутри патрона имеется плавающее кольцо с двумя выступами. Один из выступов входит в паз хвостовика, а другой — в паз плавающей втулки. В ней находится сменная втулка, в которую вставляется фасонное сверло, закрепляемое винтом. Усилие подачи воспринимается хвостовиком через шарики. Весь патрон закрыт корпусом, соединенным с хвостовиком винтами. Обработка фасонных отверстий, особенно несквозных, на рассмотренном устройстве сокращает время подгонки контура в 4—6 раз. Реклама:Читать далее:Нарезание, накатывание и раскатывание резьбыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|