|

|

Категория:

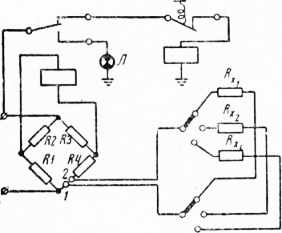

Производство радиоаппаратуры Технический контроль осуществляют работники ОТК по технологическим картам контроля, если не имеется карт, — по описанию контроля в технологических картах монтажа. Контролируя изделие, нужно соблюдать осторожность, чтобы не нарушить электрическую и механическую прочность, внешний вид и чистоту монтажа. Контроль монтажа выполняют несколько раз: после подготовки проводов, кабелей и выводов радиодеталей, заготовки жгутов, монтажа узлов и прибора в целом. Основные показатели, по которым ведется проверка монтажа радиоаппаратуры, приведены в табл. 16, где указаны также способы и средства осуществления контроля. На некоторых операциях контроля монтажа радиоаппаратуры следует остановиться более детально. Контроль крепления деталей, узлов и прочности паек. Проверке правильности электрического монтажа предшествует внешний осмотр электрических соединений. Дефектом пайки часто является так называемая фальшивая пайка, когда соединяемые поверхности плохо залужены и припой не заполняет пространства между деталями и проводниками. Такое соединение обладает большим электрическим сопротивлением, вызывает появление шумов и тем самым нарушает нормальную работу схемы. Фальшивую пайку можно обнаружить, если немного расшатать проводники, так как механическая прочность ее мала. Одновременно проверяют целость проводов в местах пайки. При осмотре паек следят, чтобы изоляция провода подходила вплотную к контакту. Особо следует проверять качество изоляции проводов в местах закрепления жгутов скобами. Механическую прочность крепления деталей, узлов и монтажа проверяют на специальных установках (виброплатформах). Режим испытаний и его продолжительность определяется техническими условиями. Контроль правильности монтажных соединений. Контроль правильности электрических соединений является необходимой операцией, предшествующей настройке. В заводских условиях эту операцию выполняют при помощи универсальной измерительной аппаратуры по картам сопротивлений и монтажной схеме. В последнее время все большее распространение получают автоматические установки. Действие автоматов для проверки правильности электрического монтажа основано на применении схем неуравновешенного мзста. Автомат можно условно разделить на две части. Первая предназначена для контроля цепей с короткозамкнутыми перемычками, замыканий на корпус и индуктивностей с малым омическим сопротивлением, а вторая — для проверки цепей, в которые входят омические сопротивления. Автомат соединяется с контролируемой аппаратурой специальными соединительными элементами, включаемыми обычно в ламповые панели и штепсельные разъемы. На резисторах R1, R2, R3 и R4 собран мост постоянного тока. В точки 1 и 2 моста шаговым искателем периодически подключаются электрические цепи проверяемого монтажа. Схема моста рассчитана так, что при ошибочной установке в проверяемую цепь конденсатора или резистора ток разбаланса будет достаточным для срабатывания электромагнитного реле, включенного в диагональ моста. Контакты реле, через которые замыкается цепь питания шагового искателя, размыкаются и последний прекращает работу. Контролер, пользуясь показаниями специального лимба, связанного с шаговым искателем, определяет место монтажной ошибки.

Рис. 1. Принципиальная схема моста для проверки цепей с короткозамкнутыми перемычками (соединений на корпус и индуктивностей с малым омическим сопротивлением)

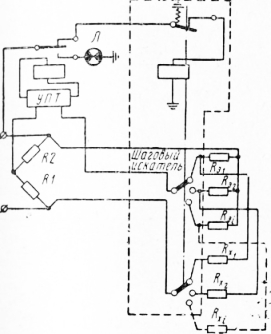

Рис. 2. Посредством этого же шагового искателя в плечи моста включают проверяемые резисторы Rx и соответствующие им эталонные резисторы

В одну из диагоналей моста включен усилитель постоянного тока (УПТ), нагрузкой которого является электромагнитное реле. Коэффициент усиления УГГГ выбран таким образом, что, если проверяемое сопротивление лежит вне пределов допуска, реле срабатывает

Рис. 3. Блок-схема автомата для проверки напряжений на электродах ламп

Контроль электрической прочности монтажа. Электрическую прочность монтажа проверяют при помощи пробойной установки, при этом на отдельные участки схемы подают постоянное или переменное напряжение, превышающее рабочее. Режим испытаний задается техническими условиями на аппаратуру. Контроль напряжений на электродах ламп. Эту операцию производят вручную по карте напряжений при помощи вольтметра или на автомате. На рис. 3 показана блок-схема возможного варианта автомата для проверки режимов ламп. Принцип действия автомата основан на сравнении измеряемого и эталонного напряжений в схеме дифференциального усилителя. При помощи шагового искателя измеряемое и эталонное напряжения подаются на сетки ламп дифференциального усилителя. Если измеряемое напряжение оказывается неравным (в пределах заданного допуска) эталонному, с выхода усилителя на сетки ламп катодных повторителей поступает напряжение сигнала ошибки. В цепь нагрузки катодных повторителей включены обмотки поляризованного реле. Возникшая разность потенциалов в точках а и б вызовет различные токи в обмотках поляризованного реле. Реле сработает и через соответствующую релейную схему остановит автомат. В схеме предусмотрена возможность изменения допусков на измеряемые напряжения. Для этой цели служат диоды Д1 и Д2, от режима работы которых зависят токи в обмотках поляризованного реле. Реклама:Читать далее:Организация рабочего места монтажника радиоаппаратурыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|