|

|

Категория:

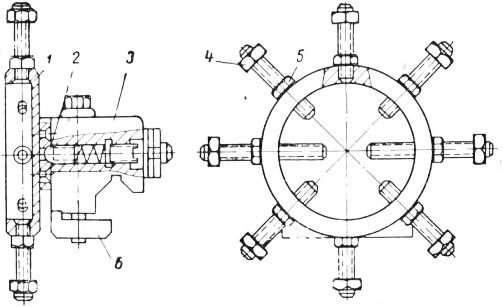

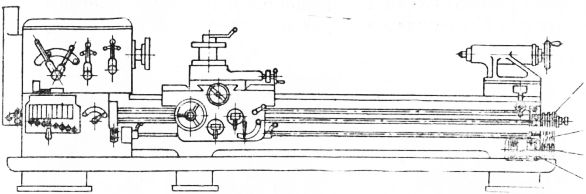

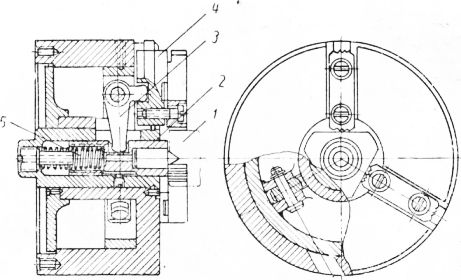

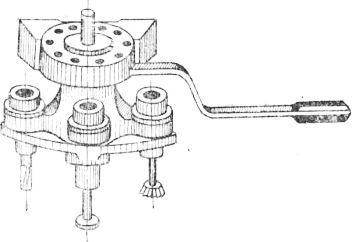

Модернизация металлорежущих станков Простейшими дополнениями к токарным, револьверным и карусельным станкам, повышающими производительность труда и точность обработки, являются однопозиционные и многопозиционные упоры и разнообразные лимбы, ограничивающие ход или определяющие направление перемещения режущих инструментов в заданных пределах. Все упоры делятся на три большие группы: жесткие, индикаторные и электрические (так называемые концерне выключатели). Наиболее простыми из них являются жесткие упоры. Они воздействуют либо на механизмы подачи станка, выключая их, либо на специальные резцедержатели, отбрасывая их от заготовки. В момент прижима рабочего органа станка к неподвижному упору из-за упругих отжатий деталей станка не происходит мгновенного прекращения подачи инструмента, поэтому точность обработки с применением жестких упоров не превышает 0,03—0,1 мм. Он представляет собой неподвижно закрепленный на станине станка кронштейн с четырьмя откидными упорами, посаженными на ось. Каждый упор снабжен регулировочным винтом, который после настройки фиксируется стопором. Поверхности ступенчатых деталей обрабатываются каждая от своего Упора, который после использования откидывается в верхнее положение. Точение по жестким упорам происходит с достаточной точностью и без лишних промеров длин во время обработки. Наряду с откидными упорами хорошо зарекомендовали себя многопозиционные жесткие упоры барабанного типа. Общий вид восьмипозиционного барабанного упора изображен на рис. 1. Своим основанием упор устанавливается на станине станка и поджимается к ней планкой. В корпус барабана ввернуты восемь винтов-упоров, которые после установки на необходимый размер-стопорятся контргайками. После поворота корпуса барабана положение его фиксируется шариковым прижимом. Длина обработки с помощью упоров рассмотренной конструкции обычно не превышает 50—60 мм, так как определяется вылетом упорных винтов. При большей величине перемещений применяются дополнительные выдвижные упоры или штихмасы.

Рис. 1. Восьмипозиционный барабанный упор.

Рис. 2. Индикаторные упоры: Для выполнения более точных работ и сокращения вспомогательного времени за счет устранения пробных промеров целесообразно оснащать станки индикаторными упорами. Токарь В. Д. Дрокин, применив индикаторные упоры в сочетании со штихмасами, достиг значительного сокращения времени обработки роторов крупных паровых турбин. В рассматриваемом случае упор действовал или непосредственно на индикатор (при поперечной подаче), или через штихмас (при продольной подаче инструмента). При изменении линейных размеров штихмасы также нужно менять. Работа со сменными штихмасами представляет собой не что иное, как многопозиционную обработку по индикаторным упорам. Весьма полезно оснащать индикаторными упорами карусельные станки. Расточка цилиндра с применением индикаторных упоров в сочетании со штихмасами обеспечила безопасность работы (исключила нахождение рабочего внутри цилиндра во время замера детали в процессе обработки), почти полностью сократила пробные проходы для проверки размеров, а также позволила обеспечить заданную точность (погрешность на линейные размеры до 500 мм не превышала 0,05 мм). Для повышения производительности успешно применяются электрические упоры. Этот вид нежестких упоров особенно эффективен при автоматизации управления станком. Держатель инструмента, доходя до электрического упора, размыкает или включает соответствующую электрическую цепь и определяет тем самым Дальнейший режим обработки.

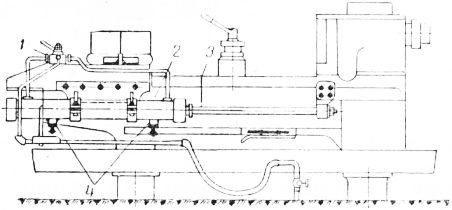

Рис. 3. Растачивание цилиндра турбины по индикаторным упорам: В качестве путевых электрических упоров целесообразно использовать конечные выключатели ВК-211 и ВК-411, а также электрические измерительные головки типа миниметров с одним нормально закрытым и одним нормально открытым контактами. Такие упоры успешно применены на новом токарно-карусельном станке модели 1А531 завода им. Седина для автоматизации управления рабочим циклом. Точность электрических упоров близка к точности индикаторных устройств. Для контроля продольных и _поперечных перемещений режущих инструментов наряду с упорами применяются и такие универсальные устройства, как лимбы. Далеко не все токарные станки оснащены лимбами, а там, где они есть, не всегда удобно ими пользоваться из-за малых диаметров их дисков. Расстояния между штрихами отсчетного кольца при этом весьма малы, что затрудняет отсчет перемещений и ухудшает точность обработки. Простейшим улучшением лимбов данной конструкции является увеличение диаметроз их отсчетных дисков до 120—150 мм, что при прежнем числе делений позволяет увеличить цену каждого деления до 2—3 мм.

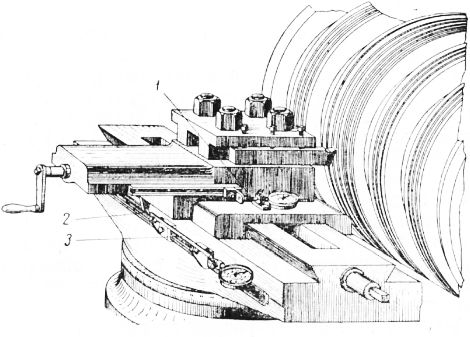

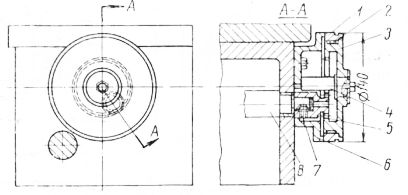

Рис. 4. Устанозка лимба для отсчета продольного перемещения суппорта. На станки, не имеющие лимбов, их легко можно установить без какой-либо переделки фартука суппорта. Примером может служить оснащение лимбами токарно-винторезных станков модели ДИП-20М по проекту В. Ф. Телятникова и М. Е. Вольфрама. Корпус лимба прикреплен болтами к стенке фартука панка. При продольном движении фартука поворачивается валик реечной шестерни. При этом будет вращаться закрепленная винтом на свободном конце этого валика шестерня 5 и постоянно зацепленная с ней шестерня с внутренним зацеплением. На наружной цилиндрической поверхности ее посажен диск диаметром 140 мм, имеющий 300 делений. Шестерня, поворачиваясь на оси, увлекает с помощью пружины отсчетный диск. Последний позволяет производить на длине 300 мм отсчет продольного перемещения суппорта с режущим инструментом. Для более точного перемещения суппорта (от десятых до сотых долей миллиметра) следует применять дифференциальные лимбы с двумя отсчетными дисками. Медленно вращающийся диск при этом служит для определения больших величин перемещения, а быстровращающийся —для отсчета долей миллиметра. Конструктивно такие лимбы более сложны и представляют собой планетарные редукторы, передающие вращение от валика реечной шестерни фартука станка к двум мерительным дискам.

Рис. 5. Модернизация супгорта токарно-винторезного станка «Монарх» механизмом ускоренного перемещения. Большое значение в совершенствовании токарных станков имеет механизация установочных и возвратных перемещений режущих инструментов. Для этого могут быть использованы электромеханические устройства, пневматические и гидравлические приводы.

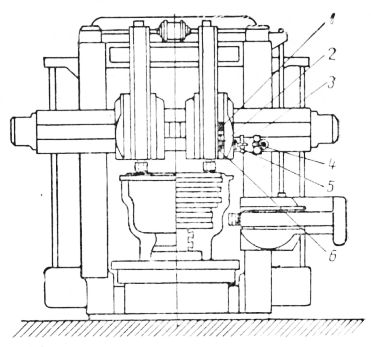

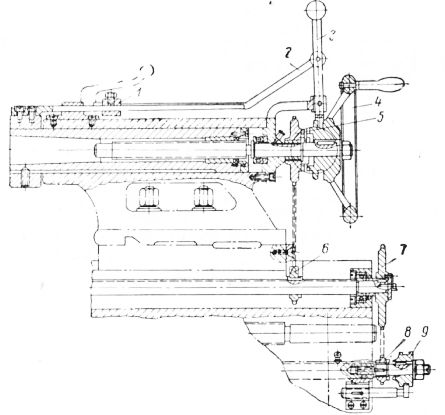

Рис. 5. Пневматический привод перемещений револьверной голозки. Каретки суппортов многих моделей токарно-винторезных станков не имеют механизации вспомогательных перемещений. Вследствие этого установка инструментов и настройка их на операцию осуществляются вручную, с большими затратами вспомогательного времени. Этот недостаток нетрудно устранить путем механизации ускоренного перемещения суппорта. Пример подобной модернизации станка изображен на рис. 4. Устройство смонтировано на правом конце станины станка. Источником движения служит индивидуальный электродвигатель мощностью 1 кет при 1410 об/мин. Вращение от него передается на ходовой вал с помощью шкивов, имеющих диаметры 92 и 200 мм, и текстропных ремней. При включении механизма ускоренного хода каретка начинает перемещаться со скоростью 3000 мм/мин. В крайних положениях движение автоматически прекращается с помощью конечных выключателей. С применением указанного устройства облегчается труд рабочего и значительно повышается производительность труда.

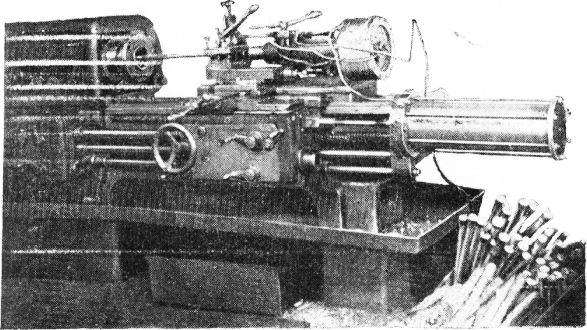

Рис. 6. Механизирозанная подача пиноли задней бабки. Револьверные головки некоторых станков (модели 1А36, 1А37 и др.) имеют механизмы ускоренной подачи. Однако эти фирменные устройства страдают рядом недостатков, главнейшим из которых является ускоренный износ ходовых гаек, залитых баббитом. Перезаливка этих гаек сопряжена с большими технологическими затруднениями и приводит к большому расходу баббита. На рис. 5 показана модернизация механизма ускоренного хода револьверной головки с помощью пневматического привода. Пневматический цилиндр вместе с револьверной головкой быстро перемещается относительно неподвижного штока 3. Включение производится краном, ход ограничивается предохранительными клапанами. Установка крайне проста и удобна в работе. Следует отметить, что при подобной модернизации для точной фиксации момента остановки револьверной головки необходимо использовать дополнительные жесткие упоры. Механизация установки успешно может быть применена и для облегчения ручных перемещений задних бабок. При этом для малогабаритных станков рекомендуются механические и пневматические приводы, а для крупногабаритных — электромеханические от индивидуального электродвигателя. С их помощью задние бабки с закрепленными в них центрами или режущими инструментами получают быстрое перемещение вплоть до контакта с изделием и обратно.

Рис. 7. Пневматические приводы подачи пиноли и отвода каретки суппорта. Очень часто обработка деталей от задней бабки производится при ручной подаче инструмента. Существуют простые, но эффективные способы механизации этого ручного приема. Так, на станках VDF и 1Д62 по проекту ВПТИ механизирована подача пиноли с инструментом при неподвижной задней бабке. Это осуществляется посредством вращения винта задней бабки в гайке,, неподвижно закрепленной в корпусе пиноли. Механизм вступает в работу при зацеплении муфты, насаженной на ходовой валик, со звездочкой. Дальнейшее движение передается через звездочки на звездочку, свободно насаженную на винт пиноли. Включением торцовой муфты от маховичка сообщается вращение винту, который, ввинчиваясь в гайку пиноли, подает ее в осевом направлении. Отключение подачи пиноли и закрепленного в ней инструмента после окончания обработки осуществляется автоматически, посредством передвижного упора, рычагов и муфты маховичка. Конструкция описанного устройства проста и при внедрении в производство значительно снижает трудоемкость операции и улучшает качество обработанных деталей. Модернизация ускоренных перемещений каретки суппорта и пиноли задней бабки универсального токарно-винторезного станка показана на рис. 20. Механизмы срабатывают от сжатого воздуха, подаваемого в цилиндры. Нижний правый пневматический цилиндр отводит назад каретку суппорта, а верхний правый большого диаметра служит для механизированного перемещения пиноли задней бабки.

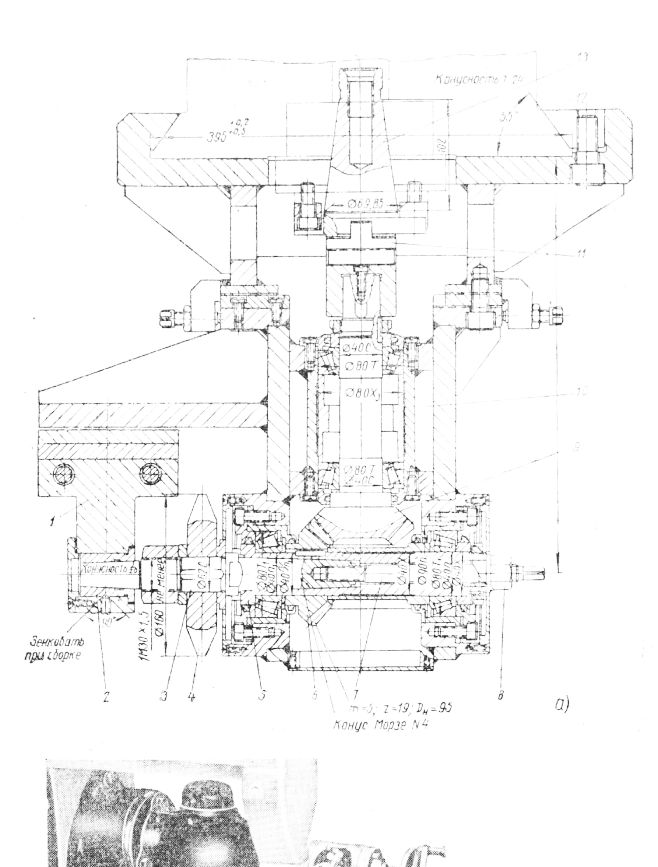

Рис. 8. Специальный трехкулачкозый патрон. Линейное перемещение пиноли задней бабки токарь-новатор В. К. Трутнев использует для автоматического закрепления деталей без установки на них хомутика. Два механизма — специальный трехкулачковый патрон и специальный центр-поводок применяются при этом в зависимости от конфигурации деталей. В первом случае при нажатии центра задней бабки на деталь плавающий стакан трехкулачкового патрона перемещается влево и поворачивает двуплечие рычаги, которые своим коротким плечом подают к центру ползуны, зажимающие своими кулачками деталь. Раскрепление детали осуществляется автоматически, после отхода задней бабки назад. При этом пружина, воздействующая на двуплечие рычаги, разводит кулачки и деталь раскрепляется. Если условия обработки не позволяют закреплять деталь за наружную поверхность, применяется автоматическое крепление ее в торец. При этом употребляется передний зубчатый центр-поводок. Он работает следующим образом: при нажатии центра задней бабки на деталь поводковое устройство отходит внутрь до тех пор, пока торец детали не упрется в фасонную шайбу, зубцы которой, врезаясь в торец детали, захватывают ее и прочно удерживают во время резания. Эта частичная механизация значительно облегчает труд рабочего и повышает производительность на 10—12%.

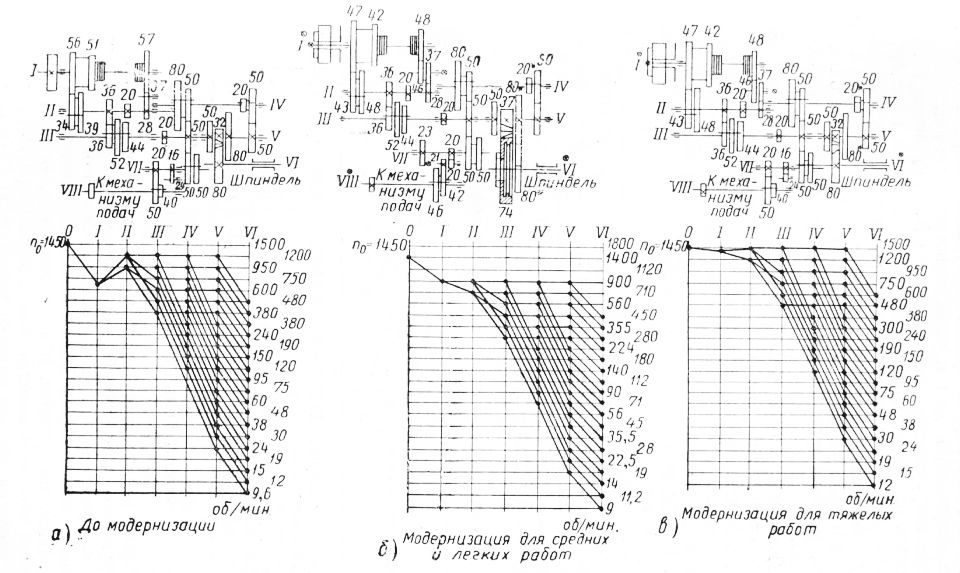

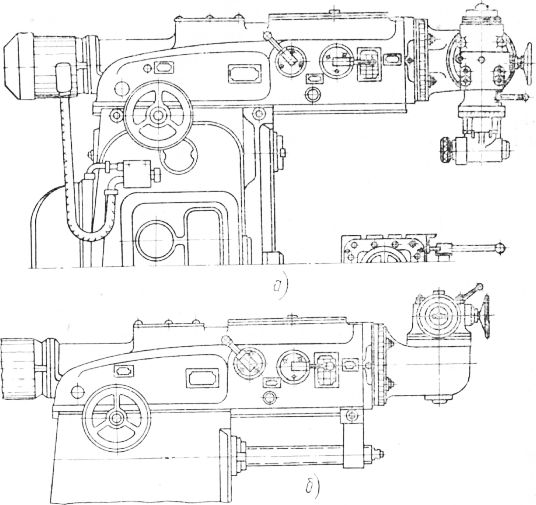

Рис. 9. Графики скоростей модернизированных станкоз. Новейшие инструментальные материалы (твердые сплавы, минералокерамика и др.) и усовершенствованные конструкции режущих инструментов (например резцы В. А. Колесова) позволяют работать на режимах, значительно превышающих кинематические возможности большинства существующих токарных станков. Поэтому вполне закономерны многочисленные усовершенствования коробок скоростей и коробок подач, которые проводятся на машиностроительных заводах нашей страны. Удачным примером решения такой задачи является модернизация станка 1Д63, выполненная на Уральском турбомоторном заводе. Модернизированный станок позволяет работать на скоростных режимах резания и «силовых» подачах. Характер изменения кинематической цепи коробки скоростей указан на графиках рис. 9. Данный станок модернизирован для двух видов работ: для легких и средних и для тяжелых. На легких и средних работах левое вращение шпинделя станка имеет максимальное число оборотов в минуту (до 1150). Усовершенствованная коробка подач позволяет работать с максимальной подачей резца — 4 мм/об. Для тяжелых работ на станки установлены электродвигатели повышенной мощности. —- Разнообразные усовершенствования фрезерных станков, такие как модернизация коробок скоростей и механизмов подач на скоростные режимы, пользование лимбами, специализация для высокопроизводительной обработки сложных по форме деталей и др., даже без элементов автоматизации обеспечивают значительный рост производительности труда. При этом весьма эффективным усовершенствованием является дополнение станков одно-и многошпиндельными головками.

Рис. 1. Модернизация фрезерного станка универсальной накладной головкой: Сочетание этих поворотов позволяет устанавливать фрезу при любом угловом расположении обрабатываемых поверхностей. На рис. 2, а изображена угловая поворотная головка с приводом от шпинделя станка. Она предназначена для нарезания зубьев реек на модернизированном горизонтально-фрезерном станке.

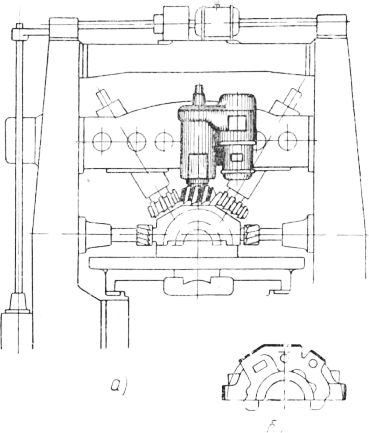

Рис. 2. Комплексная модернизация горизонтальноо-фрезерного станка: Устройство ее следующее. В сварном корпусе в роликовых конических подшипниках вращается коническая шестерня, входящая в зацепление с шестерней шпинделя головки. Шпиндель смонтирован на роликовых конических подшипниках. Оправка детали затягивается в шпиндель посредством резьбовой тяги и гайки, а своим вторым концом поддерживается подшипником кронштейна. Корпус головки крепится к направляющим станка клином. Вращение от шпинделя станка к шпинделю фрезы передается через конус, муфту и конические шестерни. Зубья гайки поочередно нарезаются модульной фрезой, надетой на оправку, установленную в конусе шпинделя головки. Нарезание зубьев происходит при поперечной подаче стола на ширину зубьев нарезаемой рейки. Деление на шаг осуществляется продольным перемещением стола по упорам.

Рис. 3. Трехшпиндельная револьверная головка. Канд. техн. наук С. П. Митрофанов рекомендует в условиях мелкосерийного производства модернизировать фрезерные станки, дополняя их многошпиндельными револьверными головками последовательного действия. Такая головка имеет от 3 до 6 шпинделей, в которых устанавливается различный режущий инструмент (фрезы, сверла, зенкеры, развертки). Инструменты используются поочередно, после подвода соответствующего гнезда револьверной головки в рабочую позицию. Головка закрепляется с помощью специального кронштейна на вертикальных направляющих станка и получает вращение от шпинделя. В сочетании с моде[ визированными приспособлениями для групповой обработки технологического ряда деталей головка обеспечивает комплексное усовершенствование всей технологической системы СИП и позволяет повысить производительность труда на 15-20%.

Рис. 4. Комплексная модернизация четырехшпиндел1ного фрезерного станка. Комплексная модернизация многошпиндельных станков дает не меньшую эффективность. Например, при модернизации четырехшпиндельного портально-фрезерного станка фирмы «Кольман» появилась возможность обрабатывать все наружные плоскости картера дизель-мотора за одну установку. На чертеже новая фрезерная головка и поверхности обработки детали выделены жирными линиями. В результате модернизации был высвобожден один вертикально-фрезерный станок. Производительность труда повысилась на 20%. Реклама:Читать далее:Комплексная модернизация системы СИПСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|