|

|

Категория:

Модернизация металлорежущих станков Далее: Модернизация приспособлений Не изменяя основного назначения, дополнив лишь станок новым инструментом и новыми механизмами, можно значительно расширить его технологические возможности, превратив строгальный станок в строгально-фрезерный, строгально-шлифовальный или строгально-фрезерно-шлифовальный станок-комбайн. Комплексная модернизация в данном случае затрагивает два элемента системы СИП — станок и инструмент.

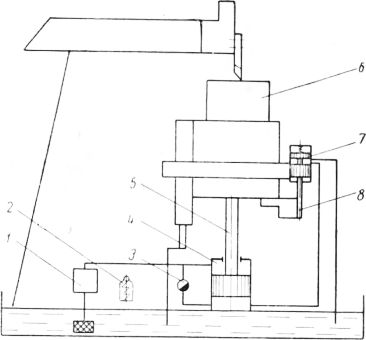

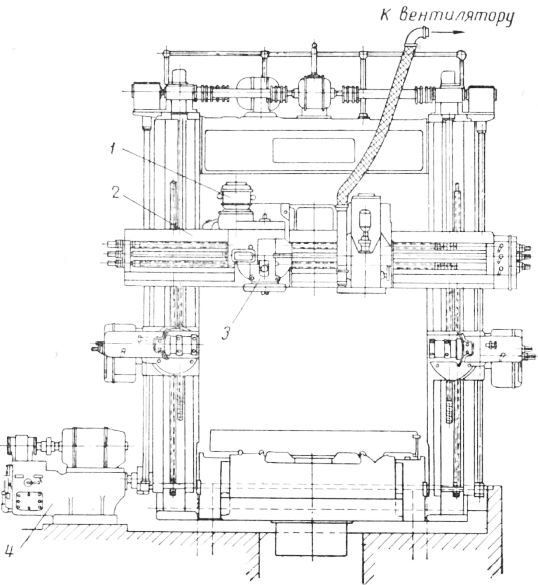

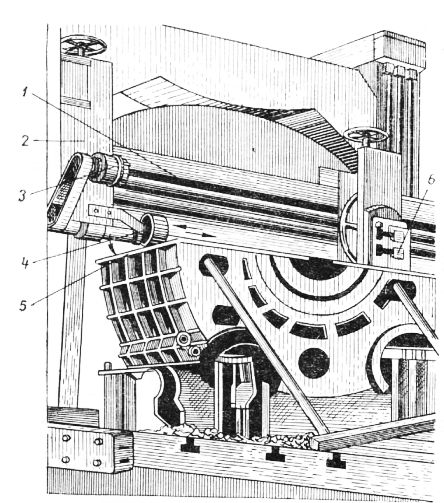

Рис. 1. Гидравлическая схема автоматизации шепинга. Совмещение строгальных и фрезерных операций. Ввиду того, что контуры плоскостей разъемов крупных деталей не являются прямолинейными, строгальный резец при обработке подобных деталей большую часть своего пути проходит по воздуху, не снимая металла. В связи с этим возникло предложение вести обработку деталей не одним резцом, а многорезцовым инструментом — фрезой, перекрывающей всю ширину обрабатываемой поверхности. Для привода фрезы на Уральском турбомоторном заводе была спроектирована и изготовлена специальная фрезерная головка. Она снабжена индивидуальным электродвигателем и закреплена при помощи плиты одного из вертикальных суппортов на направляющих траверсы мощного продольно-строгального станка фирмы «Найльс» (размеры стола 3000 X 6000 мм). Изменение чисел оборотов фрезерной головки производится посредством замены ее сменных шестерен. Внедрение подобной головки в производство позволяет применять скоростное фрезерование. Чтобы использовать станок и как строгальный, и как фрезерный, изготовлен специальный редуктор, позволяющий получать ускоренные ходы стола станка при строгании и замедленные — при фрезеровании. Комбайнирование агрегатной фрезерной головки со строгальным резцедержателем создает возможность для увеличения производительности труда при обработке плоскостей разъемов крупных турбинных деталей в 2—2,5 раза. Совмещение строгания с шлифованием. На УЗТМ и Уральском турбомоторном заводе ручная шабровка плоскостей разъема корпусных деталей заменена механизированным шлифованием. Вследствие больших габаритных размеров обрабатываемых корпусных деталей требовались крупные специальные плоскошлифовальные станки. Было принято решение модернизировать уникальный 12-метровый продольно-строгальный станок фирмы «Лоудон», оснастив его шлифовальной головкой (изменить два элемента системы СИП). Для этой цели со станка был снят один из двух строгальных суппортов и взамен его на направляющих траверсы была установлена шлифовальная головка с ременной передачей от индивидуального электродвигателя. Все шлифовальное устройство смонтировано на общей плите. Обработка плоскостей разъема изделия осуществляется механически, без ручной шабровки и, что весьма важно, с одной установки. Процесс обработки плоскостей разъема осуществляется следующим образом. Сначала плоскости обрабатываются резцами, с помощью строгального суппорта, затем без снятия изделия со станка и без перемены крепления производится чистовая отделка с помощью шлифовальной головки. Работа с одной установки резко снижает время на выверку и повторное закрепление детали, а обработка ее с одной базы обеспечивает высокое качество изготовления.

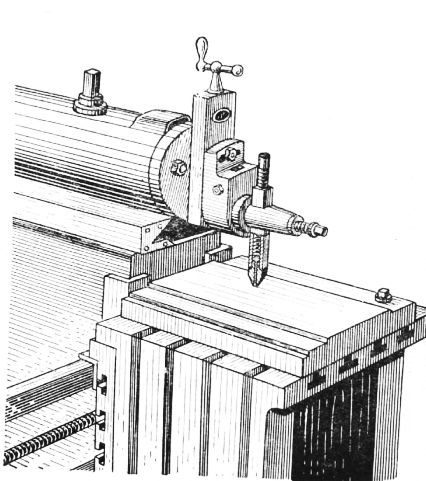

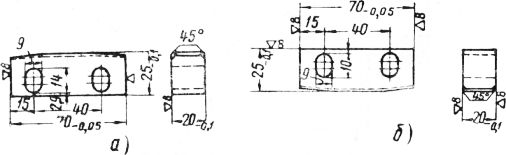

Рис. 2. Модернизация продольно-строгального станка фрезерной головкой и редуктором. Комплексная модернизация подобной системы, проведенная на Уралмашзаводе, позволила заменить ручное шабрение стоек станины клетей толстолистового стана механизированным шлифованием. Экономия времени при этом составила 200 нормо-часов на одну крупногабаритную деталь. Фрезерование и шлифование на строгальном станке. Большую маневренность и удобство в работе представляют крупные про-дольно-строгальные станки, оснащенные, кроме строгальных суппортов, дополнительными фрезерными и шлифовальными головками. Подобным станком фирмы «Вальдрих- Зиген» пользуются на машиностроительном заводе в г. Бадене (Швейцария). Станок имеет не только дополнительные инструментальные головки, но и редуктор для изменения скорости хода стола. Комплексное изменение двух элементов системы СИП — станка и инструмента — позволяет в этом случае обрабатывать плоскости крупногабаритных деталей с одной установки и при одном закреплении. Производительность труда при улучшенном качестве обработки повышается на 30—40%. Накатывание поверхностей. Технологическая модернизация строгальных станков позволяет производить на них и такие операции, как обработка деталей давлением. Так, на Ленинградском паровозостроительном заводе успешно накатываются плоские поверхности на поперечно-строгальном станке, имеющем вместо резца подпружиненный уплотнитель с шариковым наконечником. Операция имеет целью улучшить чистоту и повысить физико-механические свойства обработанных поверхностей. Упругий контакт уплотнителя с деталью позволяет улучшать качество ее поверхности даже при недостаточно чистой предварительной обработке. Структура поверхностного слоя становится мелкозернистой. Поверхность детали упрочняется на глубину до 0,1 мм, ее твердость повышается на 10—15%. Кроме шариковых, известны и другие виды уплотнителей — роликовые. Если они подпружинены, то эффект от их применения примерно такой же, как и от шариковых уплотнителей. Накатывание профилей резьбы на крепежных деталях. Накатывание резьбы осуществляется разными инструментами: На строгальных станках накатывание выполняется при помощи плоских плашек. По сравнению с образованием резьб другими способами, это самый современный и самый производительный способ, так как он превосходит нарезание резьбы резцом в 40 раз, фрезерование резьбы в 30 раз, нарезание резьбы лерками в 15 раз, специальными резьбовыми головками в 8 раз. На Уральском турбомоторном заводе накатывание резьб на шпильках, болтах и винтах осуществляется на поперечно-строгальном станке.

Рис. 3. Совмещение строгания с шлифованием.

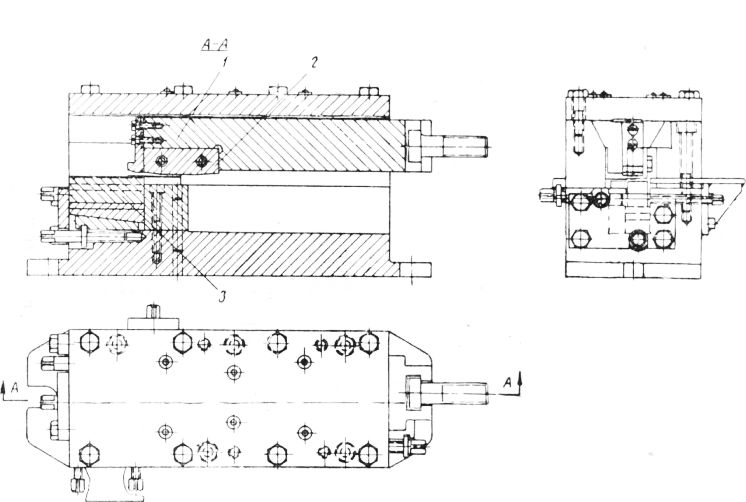

Рис. 4. Накатывание плоскостей на поперечно-строгальном станке. Операция подверглась комплексной модернизации по всем элементам системы СИП—станку, инструменту и приспособлению. В качестве инструмента вместо резца использованы две плоские плашки. Накатывание резьбы осуществляется при помощи модернизированного приспособления, установленного на неподвижном столе станка. При движении ползуна влево соединенная с ним тяга толкает верхнюю державку с закрепленной в ее углу плоской плашкой. У плашки имеется заборная часть, которая подает обрабатываемые детали. Детали попадают между плашками (подвижной и неподвижной) и при движении ползуна накатываются.

Рис. 5. Комплексная модернизация системы СИП для накатывания резьб плоскими плашками.

Рис. 6. Конструкция плоских плашек:

Рис. 7. Приспособление для накатывания резьбы. Реклама:Читать далее:Модернизация приспособленийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|