|

|

Категория:

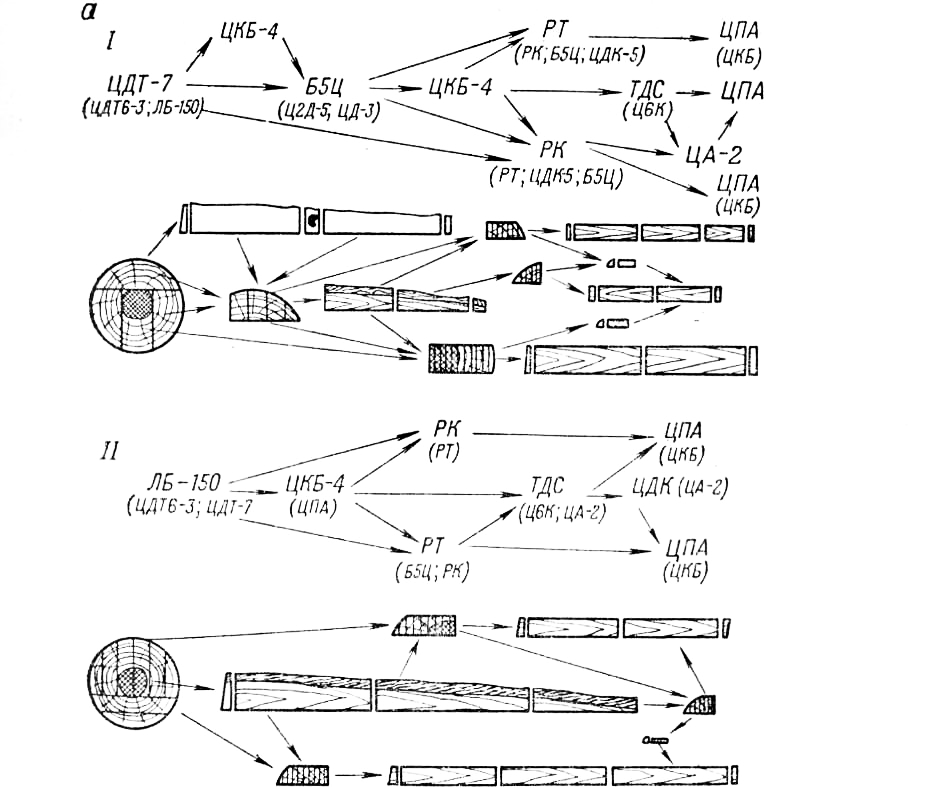

Первичная обработка древесины Отличительной особенностью эксплуатации цехов для первичной продольной распиловки лесоматериалов на нижних складах является отсутствие значительных запасов сырья и большое разнообразие его размеров и качества. В связи с этим тщательная подсортировка и подбор партии перед подачей в цех практически весьма затруднены. Условия подбора сырья для распиловки ограничивают, а в некоторых случаях, в частности при относительно малых объемах переработки, почти полностью исключают возможность использования одних только лесорам в качестве головных станков потоков. Под потоком, или поточной линией, в данном случае подразумевается определенный порядок установки основного технологического и вспомогательно-транспортного оборудования, обеспечивающий заданную последовательность выполнения технологических операций. Метод индивидуального раскроя является наиболее приемлемым в лесопильно-раскроечных цехах леспромхозов, где перерабатывается преимущественно низкокачественное и низкосортное сырье. Основной задачей индивидуального раскроя является создание из самого разнообразного по размерам и качеству сырья более или менее однородных по качеству и размерам полуфабрикатов (промежуточных пиломатериалов). Индивидуальный раскрой каждого бревна (кряжа), с учетом его особенностей и при стремлении получить качество и сечения полуфабрикатов, заданные спецификацией изделий, значительно снижает производительность головного станка. Однако малая цена исходного сырья и большая отпускная стоимость заготовок обеспечивают экономическую эффективность переработки низкокачественных и низкосортных лесоматериалов таким методом. Главной задачей организации технологического потока переработки такого сырья является выбор или создание основного технологического и вспомогательно-транспортного оборудования и их совместная компоновка таким образом, чтобы максимально, но в разумных пределах с точки зрения экономики, сократить количество операций, выполняемых вручную, увеличить пропускную способноcть потока и получать наибольший выход высококачественной продукции. Тип и количество основного технологического оборудования, устанавливаемого в потоке, должны соответствовать требуемой его производительности и отвечать условиям выполнения операций, составляющих производственный цикл изготовления данных изделий (заготовок). За основную расчетную единицу, определяющую производительность потока, обычно принимается производительность наиболее дорогого агрегата. Как правило, это головной станок. В зависимости от его пропускной способности устанавливается производительность и количество последующих станков потока. В связи со значительными размерами, весом и разнообразной формой обрабатываемых в потоке пиломатериалов целесообразно соблюдать принцип непрерывности движения материала, когда каждая последующая операция следует за предыдущей без создания значительных межоперационных запасов, разбор которых требует применения ручного труда. Однако соблюдение принципа непрерывности потока не означает отказ от создания промежуточных, буферных запасов и переход на жесткую связь между станками. В любой технологический поток могут быть включены станки непрерывного действия — проходного типа, с получением в единицу времени одной детали или группы деталей, и станки с поштучной, пульсирующей выдачей продукции. Для сглаживания неритмичности работы оборудования, помимо обычных транспортных связей, между станками в потоке необходимо, где это нужно, предусматривать установку механизированных буферных устройств, обеспечивающих размещение межоперационных запасов, их разборку и поштучную выдачу полуфабрикатов на дальнейшую обработку без применения ручного труда. Производительность станков, устанавливаемых в линии, должна быть строго согласована. При расчете производительности и выборе станков следует руководствоваться тем, что на каждый последующий станок (или группу) поступают детали меньшие по размерам, но во все возрастающем количестве. Очевидно, что при пропуске через линию поступившего на вход сырья каждый последующий станок должен обеспечить выполнение операций, число которых возрастает пропорционально числу деталей. Для этого вместо одного станка часто устанавливают два и более. Чем больше операций выполняется на станке или большее число механизмов требуется для их выполнения, тем больше вероятность неисправности оборудования. Для уменьшения и полного устранения вредных последствий временной остановки того или иного станка, узла или участка линии при их подборе и компоновке потока следует устанавливать механизированные буферные устройства, а также стремиться к тому, чтобы производительность каждого последующего станка была несколько больше производительности предыдущего. При этом величина нарастания производительности станков или участков линии определяется их надежностью, количеством выполняемых операций и т. д. и в среднем не должна превышать 5%. Нормальная работа станков и всего технологического потока в целом обеспечивается не только правильным подбором оборудования по производительности, межстаночными связями механизированными буферными устройствами, но и способом сборки кусковых отходов и опилок от мест их образования. Особо важное значение приобретает механизация и частичная автоматизация этого процесса при переработке низкокачественных и низкосортных лесоматериалов. Количество отходов в этом случае превышает количество получаемой продукции. Внимание рабочего сосредоточено на оценке качества сырья и выборе способа получения из него изделия, соответствующего заданной спецификации. Процесс уборки отходов должен быть организован так, чтобы он не требовал ни особого внимания, ни приложения усилий со стороны рабочего. Наличие отходов и способ их уборки никоим образом не должны отражаться на производительности оборудования и всего потока в целом. Цикл операций, выполняемых в потоке, считается завершенным после того, как сырье приобретает заданные размеры, форму и качество. Как правило, в потоках лесопильно-раскроечных и распиловочных цехов (т. е. в потоках первичного раскроя материала) получают короткомерные прирезные заготовки различного назначения, но в большинстве случаев для тарного производства. В тех случаях, когда предприятие выпускает сухие заготовки и имеет деревообрабатывающий цех или отделение, где изготавливают какие-либо промышленные изделия для народного хозяйства, окончательная обработка деталей в размер производится не в раскроечно-распиловочном потоке, а после сушки полуфабрикатов на последующих технологических потоках (отделениях цеха или предприятия). Место окончательного формирования длины заготовок зависит от того, производится ли камерная сушка или нет. Если сушка включается в технологический поток, то дощечки после их получения разрезаются на длину, удобную для формирования сушильных пакетов. При этом из них вырезаются оставшиеся пороки и учитывается будущая длина заготовок, т. е. соблюдается соответствующая кратность по длине с припуском на дальнейшую торцовку. Окончательное формирование длины заготовок в этом случае производится после сушки. Кроме того, при изготовлении сухих заготовок допускается сушка полуфабрикатов, кратных не только по длине, но и по толщине и ширине. Тогда окончательное формирование всех размеров заготовок производится после сушки полуфабрикатов. Если же камерная сушка заготовок на предприятии не предусмотрена (что встречается все реже и реже), то окончательное формирование их длины производится сразу же после получения дощечек. Необходимая переобрезка выбракованных заготовок производится на специально устанавливаемых для этого станках. В зависимости от размеров, формы, качества и количества поступающего на переработку лесоматериала в цехе могут быть организованы один или несколько основных потоков. Если потоков более одного, они могут быть полностью самостоятельными либо частично объединенными, т. е. иметь некоторые станки, на которые поступают пиломатериалы от смежных потоков. Кроме того, головные станки разных потоков в одном цехе могут быть предназначены для распиловки сырья различными методами (батарейным и индивидуальным). Такие случаи наиболее часто встречаются в практике, а цехи, где производится распиловка двумя методами, называются комбинированными. В зависимости от способов переработки, принятых на нижнем складе, в лесопильно-раскроечные цехи, отделения или потоки, помимо круглых лесоматериалов, для распиловки на короткомерные специфицированные заготовки могут подаваться пиломатериалы IV и V сортов и деловые горбыли из отдельно расположенного лесопильного цеха, действующего на том же складе, или с лесопильного потока, расположенного в том же комбинированном цехе. В этом случае в цехе может быть организован самостоятельный поток раскроя таких горбылей и досок на заготовки. Вспомогательно-транспортное оборудование, не входящее в состав основного технологического потока, например: система пневмотранспорта, внутрицеховой колесный и конвейерный транспорт, промежуточные склады, отделения подготовки инструментов и т. п., могут быть выделены в отдельную систему, обслуживающую только один поток, а могут быть предназначены для всего цеха, независимо от количества основных технологических потоков в нем. В отдельную систему вспомогательно-транспортное оборудование, например система сбора и транспортирования кусковых отходов, выделяется только в том случае, если на основном технологическом потоке, который она обслуживает, перерабатывается древесина определенной породы и качества. В этом случае отходы служат вторичным сырьем, например для получения технологической щепы, и не могут быть смешаны с отходами из других потоков, где может распиливаться сырье другой породы. Таким образом, на нижних складах леспромхозов могут быть несколько основных типов технологических потоков первичной распиловки древесины, в том числе и лесопильные. Принципиальные структурные схемы основных типов технологических потоков лесопильно-раскроечных, распиловочных и лесопильных цехов показаны на рис. 1. Технологический цикл всех потоков, как это видно из рис. 8, заканчивается получением изделий определенных размеров и формы.

Рис. 1. Принципиальные структурные схемы основных типов технологических потоков лесопильно-раскроечных и лесопильных цехов леспромхозов На складах, где распиливают не только дрова и тарный кряж, но и в достаточно большом количестве пиловочник, и не только IV сорта, для комбинированных цехов с производительностью 36-65 тыс. м3 могут быть рекомендованы схемы VI, VII. Строительство лесопильных цехов с лесорамами типа Р65 на нижних складах не рекомендуется. В случае необходимости организации лесопиления в цехах по схемам V и IX следует устанавливать рамы РД-75, Р63 и др. На крупнейших складах с грузооборотом более 300 тыс. м3 и на перевалочных базах могут строиться лесопильные цехи по схеме X. Выше указывалось, что организация переработки низкосортного и низкокачественного сырья и тем более пиловочника высших сортов на мелких складах нецелесообразна. В тех случаях, когда это по тем или иным причинам все же бывает необходимо, следует руководствоваться схемой IV. Из схем, изображенных на рис. 1, следует, что в одном потоке могут быть установлены станки одинакового назначения, но разных типов и моделей. Выбор типа, модели и количества станков для установки их в поток зависит от количества перерабатываемой древесины, размеров и качества сырья, необходимой производительности, размеров, формы и качества получаемых изделий. Головными во всех схемах с индивидуальным раскроем являются выпускаемые серийно с 1967 г. круглопильные станки ЦДТ-7 для продольной распиловки, а также подготавливаемые к серийному выпуску с 1969 г. станки ЦДТ6-3, ЦДТ5-3 и ленточнопильные станки. Круглопильный станок модели ЦДТ-8 только еще разрабатывается. В качестве оборудования для распиловки лафетов, горбылей, брусьев и брусков используются: тарные рамы РТ-2, с перспективой замены их в дальнейшем уже разработанной и изготовленной в опытном образце одношатунной тарной рамой РТ-3, коротышовые рамы РК и одноэтажные лесопильные рамы Р63, круглопильные пятипильные прирезные станки с гусеничной подачей и высотой пропила 100 мм— ЦДК-5, предназначенные для серийного выпуска, круглопильные пятипильные станки, условно названные Б5Ц, с перемещающимися пилами (перемещается блок из трех пил) с высотой пропила 180 мм в комплекте с околостаночной механизацией; реконструированные обрезные станки модели ЦД-3 и серийно выпускаемые Ц2Д-5; выпускаемые серийно двухэтажные лесопильные рамы типа РД-75. Для индивидуальной распиловки уголков, горбыльков, коротких брусков и реек применяются тарно-делительные станки типа ТДС; разрабатываются чертежи и подготавливается к выпуску модифицированный однопильный круглопильный станок (по типу Ц6) с кареткой — Ц6К; используются круглопильные станки автоподачей ЦА-2, ЦДК-4 и ЦМР-1 и другие. Поперечное де-С ие материала (торцовка) осуществляется на торцовочных станках типа ЦКБ, ЦПА и других. Ниже описаны технологические потоки нескольких цехов с разными объемами переработки низкокачественного и низкосортного сырья. Реклама:Читать далее:Цехи для нижних складов с малым грузооборотомСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|