|

|

Категория:

Слесарно-инструментальные работы Для нормальных условий работы вырубного штампа необходимо, чтобы пуансон входил в матрицу с определенным зазором. Этот зазор должен быть равномерным по периметру рабочего контура матрицы и составляет от нескольких десятых до нескольких сотых долей миллиметра. Чем меньше толщина листа, из которого рубят заготовку, тем меньше размер зазора. Таким образом, размеры профиля пуансона меньше соответствующих размеров профиля матрицы на величину зазора. Обычно рабочий контур одной из сопрягаемых деталей (матрицы или пуансона) изготовляют по размерам чертежа с требуемой точностью, а второй «подгоняют» по первому, выдерживая при этом требуемый зазор. При этом вначале обрабатывают тот из двух сопряженных профилей, которые более технологичен. Операцию подгонки профиля (ее также называют операцией наладки штампа) производят обычно слесарным способом. Технологический процесс изготовления матриц и пуансонов вырубных штампов включает в себя: Рассмотрим технологию изготовления цельной матрицы и пуансона с буртом с вырубного штампа. Толщина стального листа 2 мм; точность размеров заготовки соответствует 14-му квали-тету; материал матрицы и пуансона — сталь У10; в качестве заготовок применены поковки. Последовательность обработки матрицы. 1. Фрезерование заготовки с шести сторон на вертикально-фрезерном станке (приспособление—машинные тиски). 2. Шлифование двух плоскостей заготовки и двух смежных боковых сторон под уголом 90° на плоскошлифовальном станке (приспособления: магнитная плита, угольник). 3. Слесарная разметка рабочего контура (приспособления: разметочная плита, штангенрейсмас, синусная подставка, набор концевых мер, керн, молоток и другие слесарные разметочные инструменты). 4. Фрезерование рабочего контура по разметке на вертикально-фрезерном станке (приспособления: поворотный стол, прихваты, подкладки и др.). 5. Слесарная обработка: опиливание рабочего контура в размер; сверление и цекование отверстий под крепежные винты; установка заготовки матрицы на плите штампа, закрепление ее винтами; обработка отверстий под штифты совместно с плитой; установка штифтов; снятие матрицы. 6. Термическая обработка. 7. Шлифование рабочей и опорной поверхностей матрицы на плоскошлифовальном станке. 8. Слесарная зачистка абразивной шкуркой рабочего контура матрицы. 9. Сборка и наладка штампа. Последовательность обработки пуансона. 1. Фрезерование заготовки с шести сторон. 2. Шлифование рабочего и опорного торцов. 3. Слесарная разметка рабочего контура. 4. Фрезерование рабочего контура по разметке. 5. Слесарная обработка: обработка отверстий под винты; установка заготовки на верхней плите штампа, закрепление винтами; установка штифтов; получение оттиска рабочего контура закаленной матрицы на пуансоне на ручном прессе; снятие заготовки; слесарная обработка профиля по оттиску. Последующие операции повторяют маршрут обработки матрицы. При повышенных требованиях к точности штамповки или малой толщине листа, когда зазор 6 = 0,01 -г-0,05 мм, слесарную разметку заменяют машинной, которую производят на координатно-сверлильных станках. Машинная разметка состоит в обработке точно закоординированных отверстий. На станке определяют координаты отверстия, производят центровку центровочным сверлом, сверлят отверстие, при необходимости рассверливают и в заключение развертывают или растачивают отверстие в окончательный размер. Так обрабатывают центральное отверстие матрицы. Отверстия малых размеров, показывающие границы обработки, получают сверлением. Контроль рабочего профиля матрицы производят шаблоном, размеры которого равны размерам штампуемой заголовки. Если конструкция пуансона более технологична, чем конструкция матрицы, то сначала изготовляют пуансон, а потом матрицу. В этом случае делают оттиск закаленного пуансона на заготовку матрицы и ее профиль обрабатывают по оттиску, выдерживая необходимый зазор. При сборной конструкции матрицы и пуансона и закреплении их на штампе с помощью державок необходимость в оттиске отпадает. Каждую заготовку после закалки шлифуют и размеры выдерживают так, чтобы при сборке получить необходимый зазор. Поэтому исключается слесарная подгонка профилей и обработку можно начинать как с матрицы, так и с пуансона. Особенности данного техпроцесса: разметку рабочего контура ведут слесарным методом при любой точности и толщине штампуемой детали; предварительную обработку рабочего профиля осуществляют на фрезерном, долбежном или фасонно-строгальном станках; рабочий контур шлифуют на плоскошлифовальном станке профилированным шлифовальным кругом или на профиле-шлифовальном станке; при качественной сборке наладку штампа обычно не производят; если рабочий контур сборного пуансона сложный, то отверстия в державке размечают на координатно-сверлильном станке. Для нормальных условий работы вырубного штампа необходимо, чтобы пуансон входил в матрицу с определенным зазором. Этот зазор должен быть равномерным по периметру рабочего контура матрицы и составляет от нескольких десятых до нескольких сотых долей миллиметра. Чем меньше толщина листа, из которого рубят заготовку, тем меньше размер зазора. Таким образом, размеры профиля пуансона меньше соответствующих размеров профиля матрицы на величину зазора. Обычно рабочий контур одной из сопрягаемых деталей (матрицы или пуансона) изготовляют по размерам чертежа с требуемой точностью, а второй «подгоняют» по первому, выдерживая при этом требуемый зазор. При этом вначале обрабатывают тот из двух сопряженных профилей, которые более технологичен. Операцию подгонки профиля (ее также называют операцией наладки штампа) производят обычно слесарным способом. Технологический процесс изготовления матриц и пуансонов вырубных штампов включает в себя: 1) предварительную обработку базовых поверхностей; 2) предварительное шлифование базовых поверхностей; 3) разметку рабочего контура; 4) предварительную обработку рабочего профиля; 5) предварительную сборку штампа; 6) термическую обработку; 7) окончательное шлифование базовых поверхностей; 8) окончательную обработку рабочего контура; 9) сборку штампа; 10) наладку штампа. Рассмотрим технологию изготовления цельной матрицы (см. рис. 14.2, а) и пуансона с буртом (см. рис. 14.3, а) вырубного штампа. Толщина стального листа 2 мм; точность размеров заготовки соответствует 14-му квали-тету; материал матрицы и пуансона — сталь У10; в качестве заготовок применены поковки. Последовательность обработки матрицы. 1. Фрезерование заготовки с шести сторон на вертикально-фрезерном станке (приспособление—машинные тиски). 2. Шлифование двух плоскостей заготовки и двух смежных боковых сторон под уголом 90° на плоскошлифовальном станке (приспособления: магнитная плита, угольник). 3. Слесарная разметка рабочего контура (приспособления: разметочная плита, штангенрейсмас, синусная подставка, набор концевых мер, керн, молоток и другие слесарные разметочные инструменты). 4. Фрезерование рабочего контура по разметке на вертикаль-но-фрезерном станке (приспособления: поворотный стол, прихваты, подкладки и др.). 5. Слесарная обработка: опиливание рабочего контура в размер; сверление и цекование отверстий под крепежные винты; установка заготовки матрицы на плите штампа, закрепление ее винтами; обработка отверстий под штифты совместно с плитой; установка штифтов; снятие матрицы. 6. Термическая обработка. 7. Шлифование рабочей и опорной поверхностей матрицы на плоскошлифовальном станке. 8. Слесарная зачистка абразивной шкуркой рабочего контура матрицы. 9. Сборка и наладка штампа. Последовательность обработки пуансона. Последующие операции повторяют маршрут обработки матрицы. При повышенных требованиях к точности штамповки или малой толщине листа, когда зазор 6 = 0,01 -г-0,05 мм, слесарную разметку заменяют машинной, которую производят на координатно-сверлильных станках. Машинная разметка состоит в обработке точно закоординированных отверстий. На станке определяют координаты отверстия, производят центровку центровочным сверлом, сверлят отверстие, при необходимости рассверливают и в заключение развертывают или растачивают отверстие в окончательный размер. Так обрабатывают центральное отверстие матрицы. Отверстия малых размеров, показывающие границы обработки, получают сверлением. Контроль рабочего профиля матрицы производят шаблоном, размеры которого равны размерам штампуемой заголовки. Если конструкция пуансона более технологична, чем конструкция матрицы, то сначала изготовляют пуансон, а потом матрицу. В этом случае делают оттиск закаленного пуансона на заготовку матрицы и ее профиль обрабатывают по оттиску, выдерживая необходимый зазор. При сборной конструкции матрицы и пуансона и закреплении их на штампе с помощью державок необходимость в оттиске отпадает. Каждую заготовку после закалки шлифуют и размеры выдерживают так, чтобы при сборке получить необходимый зазор. Поэтому исключается слесарная подгонка профилей и обработку можно начинать как с матрицы, так и с пуансона. Особенности данного техпроцесса: разметку рабочего контура ведут слесарным методом при любой точности и толщине штампуемой детали; предварительную обработку рабочего профиля осуществляют на фрезерном, долбежном или фасонно-строгальном станках; рабочий контур шлифуют на плоскошлифовальном станке профилированным шлифовальным кругом или на профиле-шлифовальном станке; при качественной сборке наладку штампа обычно не производят; если рабочий контур сборного пуансона сложный, то отверстия в державке размечают на координатно-сверлильном станке.

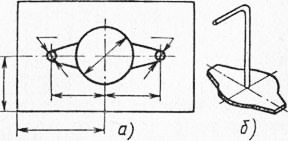

Рис. 1. Машинная разметка матрицы (а) и шаблон для контроля (б)

Реклама:Читать далее:Особенности сборки штампов для холодной штамповкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|