|

|

Категория:

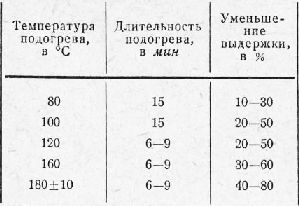

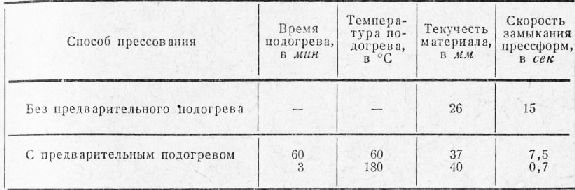

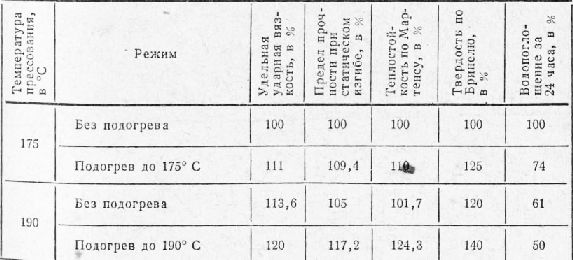

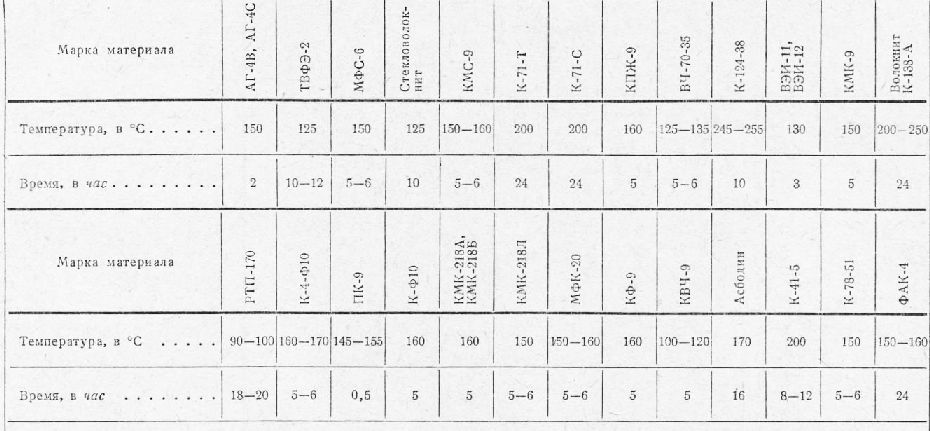

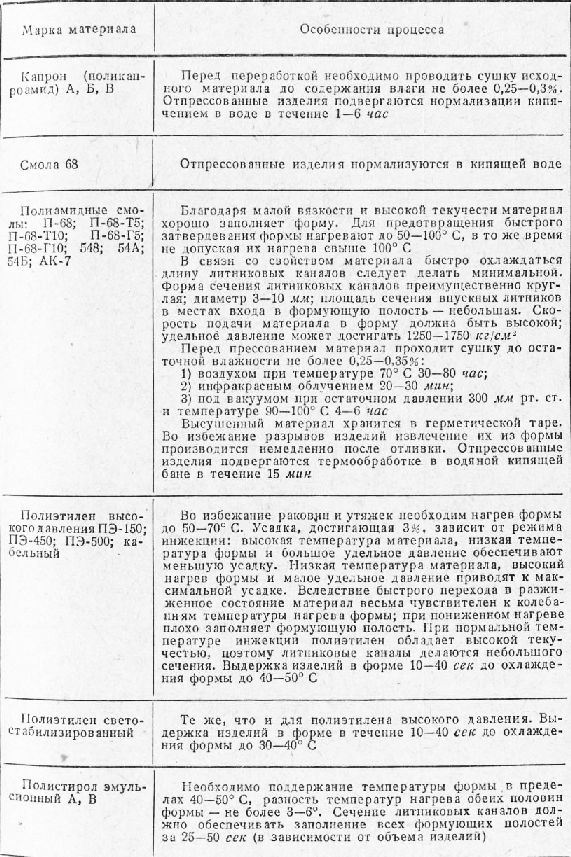

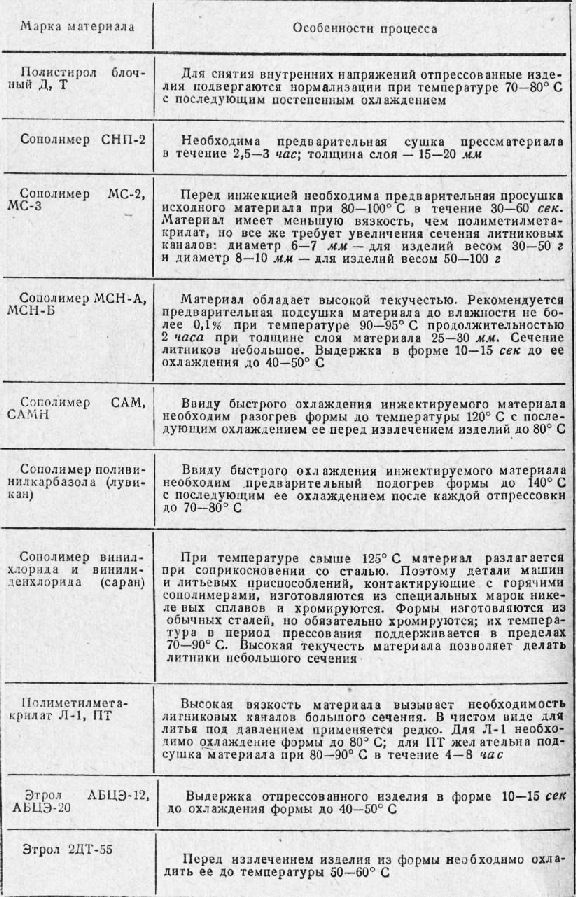

Пресс-формы Далее: Гидравлические прессы Таблетирование. При переработке пластических масс компрессионным прессованием большое значение приобретают точная дозировка прессматериала, загружаемого в прессформу, уменьшение потерь на грат, удобство загрузки прессформы и т. д. С этой точки зрения большие преимущества дает таблетирование материала, заключающееся в его механическом спрессовывании в твердые таблетки самой разнообразной формы. Объем порошкообразного или гранулированного прессматериала значительно больше объема прессуемого изделия. Для фенопластов и аминопластов этот объем достигает 2,5-3-объемов изделия, а для во-локнитов — 7-10 объемов изделия. Это вынуждает делать в компрессионных прессформах загрузочные камеры больших размеров. Таблетирование порошкообразных материалов дает следующие преимущества: Обычно таблетки имеют форму цилиндров различной высоты, но в отдельных случаях им можно придавать форму, близкую к форме готового изделия. Так, если изделия имеют арматуру или отверстия, то таблеткам придают специальную форму, обеспечивающую их укладывание в формующую полость прессформы. При прессовании высоких полых конических или цилиндрических деталей рекомендуется применять таблетки кольцеобразной формы. Не все материалы в одинаковой степени поддаются таблетирова-нию. Лучшие результаты получаются при таблетировании гранулированного прессматериала, имеющего одинаковую величину зерен, обеспечивающую требуемые объем и вес с минимальным включением воздуха. Таблетки из порошкообразного материала имеют меньшую плотность. Еще более затруднительно таблетирование материалов типа волокита и текстолита. Вследствие малой сыпучести этих материалов получаемые таблетки имеют неодинаковый вес и для спрессовывания требуют повышенных давлений. Таблетирование может быть холодным (в необогреваемых пресс-формах) и горячим. Удельное давление при холодном таблетировании колеблется от 400 до 1800 кг/см2 (табл. 28). При большем давлении прочность таблеток увеличивается, но удлиняется процесс прессования, так как нужно больше времени для перехода прессматериала в пластическое состояние. Таблица 1 Таблетирование фасонных таблеток, по форме близких к готовому изделию, можно производить в обогреваемых формах. При горячем таблетировании форма нагревается до температуры 80-120 °С; при этом спрессовываемый материал, находясь в форме 3-8 сек, только слегка оплавляется по поверхности, не изменяя своих физических свойств. Горячее таблетирование способствует уменьшению содержания летучих в материале таблетки, повышению ее прочности и удельного веса. Предварительный подогрев. Предварительный подогрев является одним из важнейших этапов общего процесса прессования пластических масс. Различают два вида подогрева: низкий и глубокий. Низкий подогрев применяется для всех видов порошкообразного и гранулированного прессматериала. Глубокому подогреву подвергаются таб-летированные прессматериалы. Предварительный глубокий подогрев дает возможность равномерно прогреть таблетки по всей их толщине до температуры, равной температуре прессования. Вследствие этого таблетки, загружаемые в формующую полость компрессионной прессформы или тигель литьевой формы, при приложении давления пуансона сразу же раздавливаются. Материал таблетки, переходя в пластифицированное состояние, растекается по формующей полости и быстро отверждается. Применением предварительного подогрева достигается: Таблица 2 Таблица 3 Предварительный подогрев может производиться: Прессование и литье пластмасс. Технологический процесс прессования и литья пластмасс состоит из следующих этапов: подготовка материала к прессованию, подготовка прессформы, собственно прессование и поделочные операции. Подготовка материала включает в себя отвешивание или отмеривание дозы материала, необходимой для прессования, изготовление таблеток, и предварительный подогрев. При изготовлении изделий на литьевых машинах дозирование материала, поступающего в цилиндр машины, производится автоматически непосредственно перед инжекцией. В подготовку прессформы входят: очистка прессформы, установка арматуры (при ее наличии) в формующую полость и загрузка пресс-материалом. Процесс компрессионного прессования заключается в непосредственном формовании изделия, в период которого могут быть сделаны подпрессовки, в раскрывании прессформы и удалении из нее отпрессованных изделий. При литьевом прессовании подпрессовки не производятся. Режим преосоващш определяется следующими элементами: Обязательным элементом режима переработки пластических материалов компрессионным и литьевым прессованием и литьем под давлением является контроль температуры нагрева обогревательных плит пресса, прессформы или материального цилиндра литьевой машины. Контроль температуры производится раздельно для верхней и для нижней частей прессформы, так как различные массы пуансона и матрицы обладают неодинаковой теплоотдачей в окружающую среду. Наличие разности температур нагрева пуансона и матрицы приводит к тому, что отпрессованное изделие остается в более холодной части прессформы. Для контроля температуры используются датчики автоматических терморегуляторов или в крайнем случае термометры, вставляемые в отверстия, сделанные в плитах пресса или прессформы. Автоматические терморегуляторы поддерживают постоянство заданной температуры нагрева обеих частей прессформы или материального цилиндра литьевой машины с точностью ±3 °С. Благодаря этому устраняется возможность перегрева или недогрева, пятен, пузырей, недоливов, недо-прессовок и т. п. В настоящее время все гидравлические прессы и машины для литья под давлением оборудованы стационарными электрическими пультами автоматического управления. При наличии электрического пульта управления гидравлический пресс может работать в двух режимах: автоматическом и наладочном. Наладочный режим используется только при установке прессформы и наладке пресса. На автоматическом режиме выполняются следующие операции прессования: – предварительное смыкание прессформы под низким давлением; замедленное смыкание прессформы; – окончательное смыкание прессформы под высоким давлением; подпрессовки до смыкания прессформы под низким давлением; предварительная выдержка прессформы в сомкнутом состоянии под высоким давлением; – подпрессовки после смыкания прессформы под низким давлением; выдержка изделия под давлением и разъем пресса на необходимую высоту; – подъем выталкивателя и выталкивание отпрессованных изделий; включение подачи сжатого воздуха для удаления вытолкнутых изделий и очистки прессформы от остатков прессматериала; – опускание выталкивающего плунжера в исходное положение. В пультах вмонтировано устройство, сигнализирующее об окончании выдержки изделия под давлением, а также о неисправности соленоидов, управляющих гидравлическими клапанами. Нарушение режима прессования ведет к браку изделий даже при вполне исправной прессформе и доброкачественном материале. В практике бывают случаи, когда из одной прессформы при прессовании пресс-материалов одной марки, но разных партий получаются различные по размерам детали. Для получения идентичных по размерам деталей необходимо тщательно следить за режимом прессования и не допускать применения прессматериалов с различным содержанием влаги и летучих. Для повышения механических свойств отпрессованных изделий и уменьшения коробления для некоторых марок термореактивных материалов применяется нормализация, проводимая в термостатах. Дополнительно следует отметить, что усадка фторопласта-4 зависит от степени сжатия материала при холодном прессовании. Практические испытания показали, что максимальная степень сжатия достигается при удельных давлениях, равных 100-150 кг/см2; при этом уменьшение размеров обожженного изделия в направлении движения пуансона равно 1,4%, а в направлении, перпендикулярном движению пуансона, усадка достигает 6-8%. С повышением удельного давления сжатия материала усадка по высоте изделия возрастает, а по диаметру или длине и ширине несколько уменьшается. Таблица 4 Таблица 5 Виды брака при компрессионном и литьевом прессовании реакто-пластов и при литье под давлением термопластов, а также причины его возникновения приведены в табл. 6. Таблица 6 Реклама:Читать далее:Гидравлические прессыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|