|

|

Категория:

Литейное производство Далее: Cушка, отделка и сборка форм Изготовляемые в настоящее время отливки характеризуются большим разнообразием, что вызывает необходимость применения различных литейных форм и материалов. 1. Классификация литейных форм Литейные формы классифицируются в зависимости от материала, из которого они изготовлены, и состояния при заливке. Разовые формы служат для формообразования только одной отливки, после чего они разрушаются. Формы изготовляются из песчано-глинистых, песчано-смоляных и других смесей. Разовые формы могут быть сырыми (формовка по сырому), сухими (формовка по сухому), подсушиваемыми, химически отверж-дающимися и собираемыми из сухих или отвержденных стержней. Сырые формы благодаря их дешевизне, простоте и быстроте изготовления, отсутствию процесса сушки имеют наибольшее применение. Они используются для отливок простой и средней сложности из чугуна, стали и сплавов цветных металлов массой до 1500 кг. Сухие формы предназначены для изготовления средних и крупных отливок с большим объемом механической обработки. Хорошо просушенная прочная форма, покрытая противопригарной краской, обеспечивает получение высококачественных отливок. Однако длительный цикл сушки (6—36 ч и более), значительный расход топлива, повышенная трудоемкость выбивки отливок из форм делают их неэкономичными. Они заменяются поверхностно подсушиваемыми и химически отверждаемыми формами. Подсушиваемые формы изготовляют из формовочных смесей, в состав которых вводят связующие СП, СБ, КТ. Эти формы применяют для ответственных отливок из чугуна и стали массой от 1000 до 8000 кг. Длительность сушки таких форм в 10 раз меньше, чем обычных сухих форм. Химически отверждаемые формы предназначены для изготовления отливок из стали, чугуна и сплавов цветных металлов массой 100 т и более. Существуют две разновидности таких форм: одни отверждаются при продувке или обдувке их углекислым газом, а вторые —самоотверждающиеся — при кратковременной выдержке в атмосфере цеха. В последнее десятилетие широкое распространение получил процесс химического упрочнения формы, основанный на применении жидких самоотверждающихся формовочных смесей (ЖСС), содержащих в качестве связующего жидкое стекло и ускоритель его твердения (катализатор) — шлак феррохромового производства. Многократно используемые (полупостоянные) формы служат для изготовления средних и крупных отливок простой конфигурации массой до 15 т. Эти формы выполняют из высокоогнеупорной смеси, состоящей в основном из шамота, формовочной глины и кварцевого песка. После соответствующей тепловой обработки стойкость форм достигает 25—40 съемов. К многократно используемым формам относятся также металлические формы-кокили для отливок из различных сплавов простой и средней сложности, мелких и средних по массе и размерам (в серийном и массовом производстве).

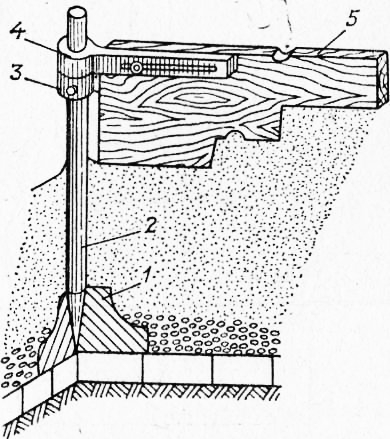

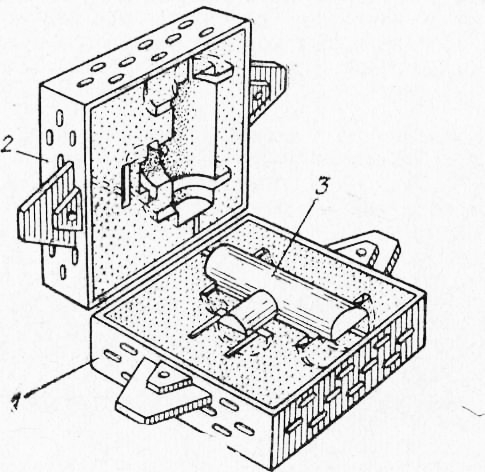

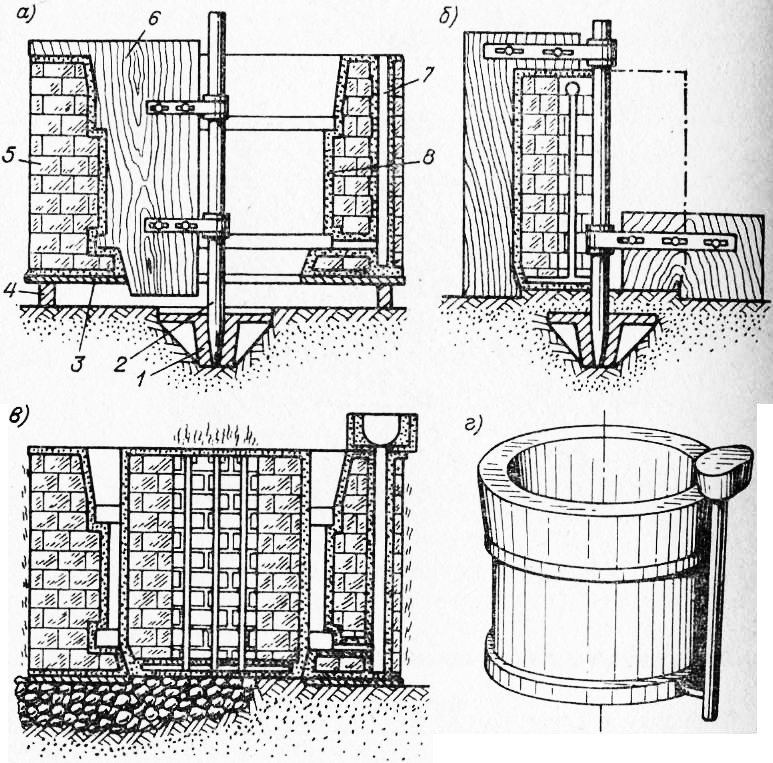

Рис. 1. Приспособление для шаблонной формовки.

2. Формовочный инструмент и приспособления При изготовлении форм и стержней применяют различные инструменты, опоки и приспособления. Инструмент. Наиболее полный набор инструмента используется при формовке вручную. Технические условия на инструмент регламентированы ГОСТ 11775—74 — 11801—74. Для засеивания модели облицовочной смесью предназначены прямоугольные сита с металлической сеткой с ячейками 2—6 мм. Прямоугольными совковыми лопатами наполняют смесью опоки, а лопатами с заостренным концом выкапывают ямы при формовке в почве. Смесь в опоках уплотняют различными трамбовками: Трамбовка приводится в движение сжатым воздухом давлением 5—6 кгс/см2. Гладилки служат для заглаживания форм. В недоступных для гладилок местах для этих целей применяют ланцеты. Отделку вогнутых поверхностей и углублений производят двухконечными ложечками. Выглаживание неглубоких цилиндрических поверхностей, углов галтелей и других криволинейных поверхностей осуществляют фасонными гладилками/ Оставшиеся частицы смеси из глубоких полостей удаляют крючками. Песок с модели и поверхностей форм сметают волосяной щеткой-косматкой, которая предназначена также для окраски и замывки крупных форм. Лучшее качество окраски получается при пользовании пульверизатором. Вентилирование форм производят с помощью душников — игл разных диаметров.

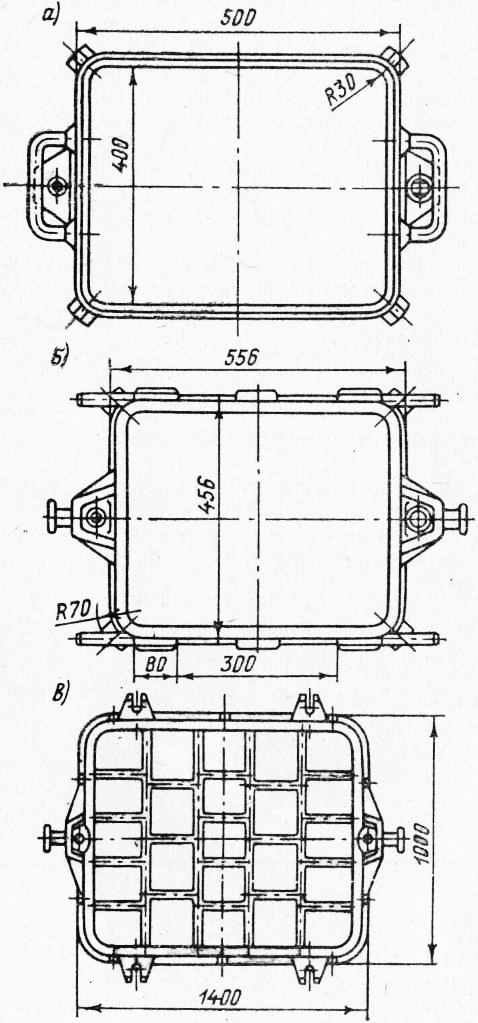

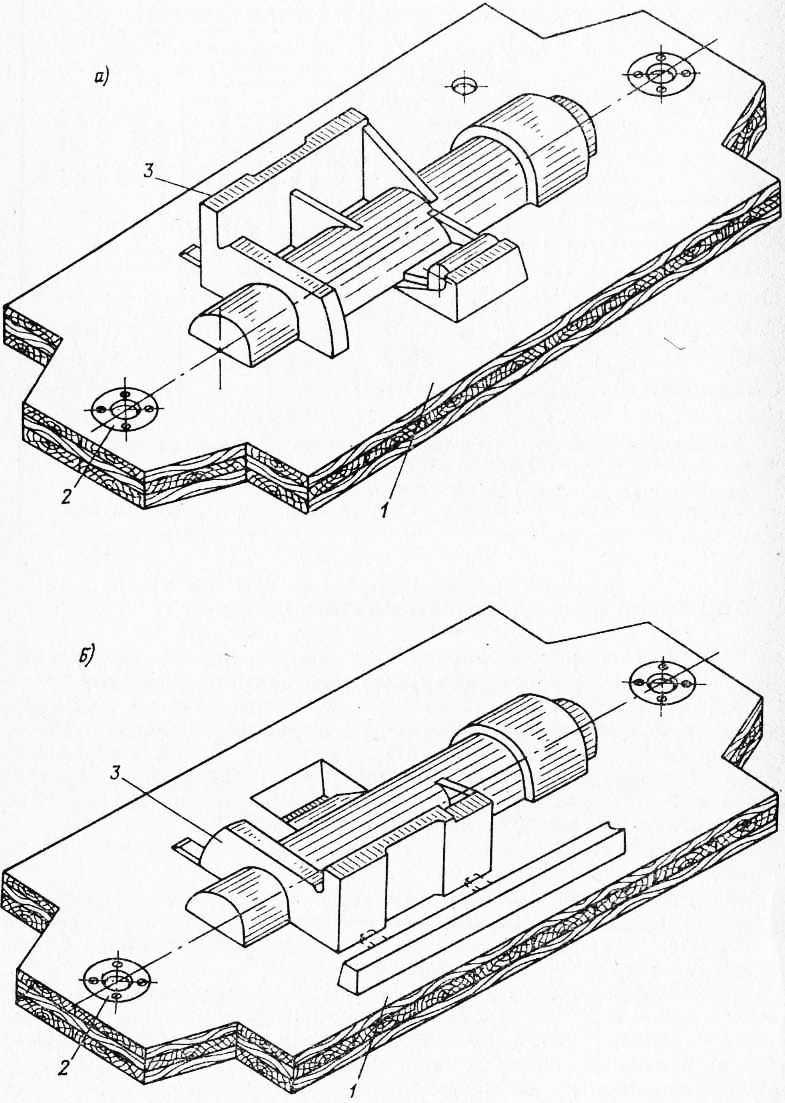

Рис. 10.2. Типы опок. делей в форме осущест

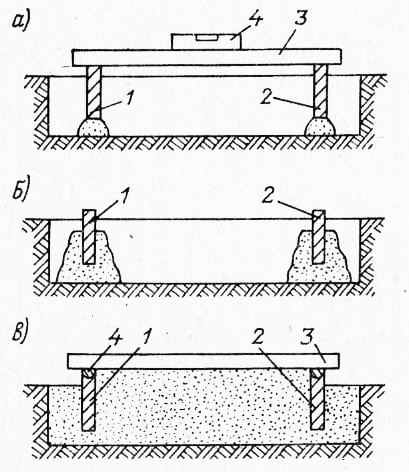

Крупные модели расталкивают металлическим молотком, при этом в модель должны быть врезаны специальные стальные пластинки, чтобы предохранить ее от порчи. Из полуформ модели вынимают с помощью остроконечных и винтовых подъемов. При формовке по шаблону с вертикальной осью вращения применяют приспособление, изображенное на рис. 10.1. Оно состоит из подпятника-башмака, шпинделя, стопорного кольца и рукава, на котором закрепляют шаблон. Опоки должны обладать высокой прочностью, жесткостью и минимальной массой. Они изготовляются из чугуна марок не ниже СЧ15-32, низкоуглеродистой стали 20Л — ЗОЛ-1, алюминиевых и магниевых сплавов. Опоки бывают цельнолитыми и сварными. По конфигурации различают прямоугольные, фасонные и круглые опоки. В зависимости от массы они делятся на ручные, комбинированные и крановые. Ручные опоки без смеси имеют массу до 30 кг, а со смесью — не более 60 кг; комбинированные без смеси — от 31 до 60 кг, а со смесью — более 60 кг; крановые как без смеси, так и со смесью — свыше 60 кг. Для точной сборки полуформ применяют штыри, изготовляемые из стали марок 40—45 с закалкой и последующим шлифованием. Различают съемные и постоянные штыри. Последние укрепляют в ушках нижней опоки, а в крупных опоках — в полках продольных стенок. Съемные штыри имеют наибольшее применение при машинной формовке. Для взаимозаменяемости опок центрирующие отверстия в их ушках сверлят по кондуктору. В эти отверстия запрессовывают стальные каленые втулки, что дает возможность заменить их при износе и тем самым обеспечить точность спаривания опок. При выборе размеров опок следует исходить из наименьших допустимых толщин формовочной смеси на различных участках формы. 3. Изготовление форм вручную При формовке вручную литейные формы изготовляют по деревянным цельным и разъемным моделям, модельным плитам, скелетным моделям и шаблонам. 4. Формовка в почве При формовке в почве наиболее ответственной операцией является подготовка нижней части формы — постели. Различают два вида постели: мягкую и твердую. Мягкая постель. При изготовлении единичных мелких отливок для каждой из них подготавливают постель в почве. При производстве серии однотипных отливок в полу литейного цеха вырывают яму глубиной на 100—125 мм больше высоты модели и габаритами, превышающими габариты модели на 200—250 мм на сторону. На дне ямы оставляют четыре кучки смеси; на две из них укладывают деревянную рейку, а на другие две — рейку. На эти рейки кладут линейку и уровнем-ватерпасом проверяют горизонтальность их положения. Затем рейки окучивают смесью, уплотняют ее и вновь проверяют горизонтальность их положения. После этого пространство между рейками засыпают отработанной формовочной смесью, выравнивают ее, а излишек сгребают линейкой. На рейки укладывают бруски высотой 10—12 мм, а на слой отработанной смеси наносят слой просеянной облицовочной смеси. Сняв бруски, уплотняют ее следующим образом: первый формовщик прижимает линейку к рейке, а второй, приподнимая и опуская другой конец линейки, уплотняет смесь на участке в 300—400 мм. После этого второй формовщик прижимает линейку к рейке, а первый производит уплотнение смеси. Окончательное выравнивание поверхности и удаление борозд достигается при движении линейки вдоль реек. Выровненную поверхность засеивают тонким слоем облицовочной смеси. На полученную постель лицевой стороной укладывают модель и ударами молотка или трамбовки осаживают ее через промежуточную прокладку. Твердую постель применяют при изготовлении форм для средних и крупных отливок. В полу цеха выкапывают яму глубиной на 300—400 мм больше высоты модели. Дно ямы плотно утрамбовывают, насыпают на него слой просеянной гари или битого кирпича толщиной 150—200 мм, слегка утрамбовывают его и выравнивают мелкой гарью.

Рис. 3. Схема изготовления мягкой постели.

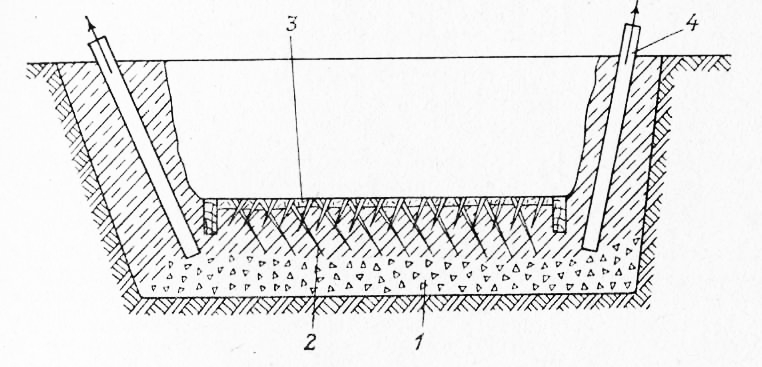

Рис. 4. Схема изготовления твердой постели:

1 — слой гари; 2— вентиляционные каналы; 3— облицовочный слой смеси; 4 — вентиляционные трубы.

Поверхность слоя выравнивают линейкой и затем душником диаметром 9 мм накалывают вентиляционные каналы до гаревой постели. Приготовленную таким образом постель засеивают слоем (в 40—50 мм) облицовочной смеси. После уплотнения в нем также накалывают вентиляционные каналы душником диаметром 3—4 мм. 5. Формовка в парных опоках Наибольшая точность размеров отливок достигается при формовке в опоках. Широкое распространение получила формовка в парных опоках. Формовку сложных по конфигурации отливок осуществляют в трех, четырех и более опоках. Пример изготовления отливки тройника в парных опоках приведен на рис. 5. Процесс формовки начинают с изготовления нижней полуформы. На подмодельный щиток укладывают нижнюю половину модели и два питателя, а на модель наносят слой облицовочной смеси и обжимают ее руками. В опоку засыпают наполнительную смесь и уплотняют ее. Счистив излишнюю смесь, душником накалывают вентиляционные каналы. Полученную полуформу скрепляют с подмодельным щитком и кантуют на 180°, устанавливают на разрыхленную площадку формовочного плаца, слегка притирают, после чего открепляют и снимают щиток. Затем проглаживают лад, посыпают его сухим кварцевым песком и сдувают песок с модели. Наложив верхнюю половину модели и шлакоуловитель, устанавливают модели стояка и выпоров.

Рис. 5. Формовка в парных опоках:

1 — нижняя полуформа; 2 — верхняя полуформа; 3 — стержень.

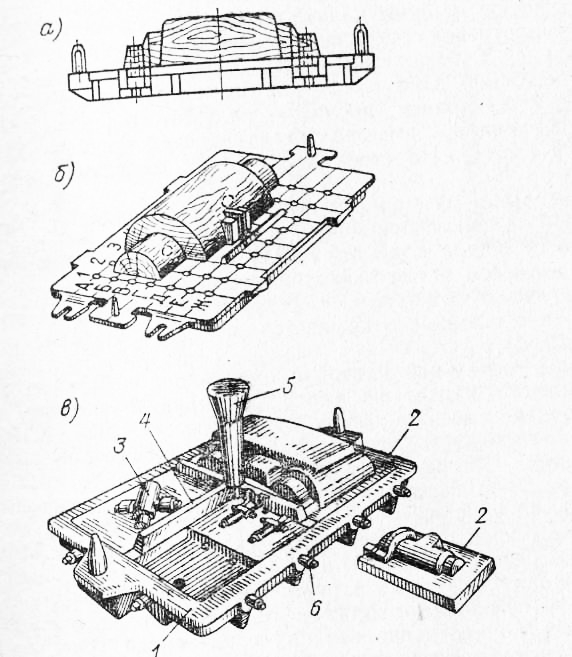

После этого в такой же последовательности изготовляют верхнюю полуформу. Уплотнение ее должно быть равномерным, без местных слабин и переуплотнений. Степень уплотнения смеси проверяют твердомером. Она зависит от массы и высоты отливки. Для повышения прочности верхней половины формы ее укрепляют стальными крючками или деревянными колышками — «солдатиками», предварительно смоченными жидкой глиной. Вынув модели стояка и выпоров, можно раскрыть форму. При формовке мелких моделей после уплотнения смеси половины модели удерживаются в полуформе и не требуют дополнительного крепления. При формовке средних и крупных тяжелых моделей трение между формовочной смесью и моделью недостаточно для удержания ее в верхней полуформе и необходимо дополнительное укрепление ее. Закрепив модель подъемом к верхней опоке, раскрывают форму, удаляют половины моделей и отделывают верхнюю и нижнюю полуформы, затем устанавливают стержень и собирают форму. 6. Формовка по модельным плитам При этом способе формовки нижнюю и верхнюю полуформы изготовляют раздельно по двум модельным плитам. Формовку по плитам целесообразно осуществлять в мелкосерийном производстве. На многих ленинградских предприятиях — в объединениях имени Карла Маркса, имени Я. М. Свердлова, «Невский завод» имени В. И. Ленина и др. — она успешно применяется при мелкосерийном производстве сравнительно крупногабаритных отливок (длиной более 3 м и массой до 3 т). Раздельная формовка по плитам обеспечивает: При мелкосерийном производстве применяют плиты из прочного деревянного щита, а при серийном — чугунные строганые. Модельные плиты-могут использоваться многократно. Комплект модельных плит для изготовления отливки корпуса текстильной машины средних размеров (920X420X400 мм) показан на рис. 6. Формовочные работы осуществляются бригадой из двух формовщиков. Для уменьшения утомляемости рабочих модельные плиты устанавливают на низкие козлы.

Рис. 6. Комплект модельных плит для формовки корпуса:

а — плита для нижней полуформы; б — плита для верхней полуформы; 1 — плита; 2 — центрирующие втулки; 3— модель.

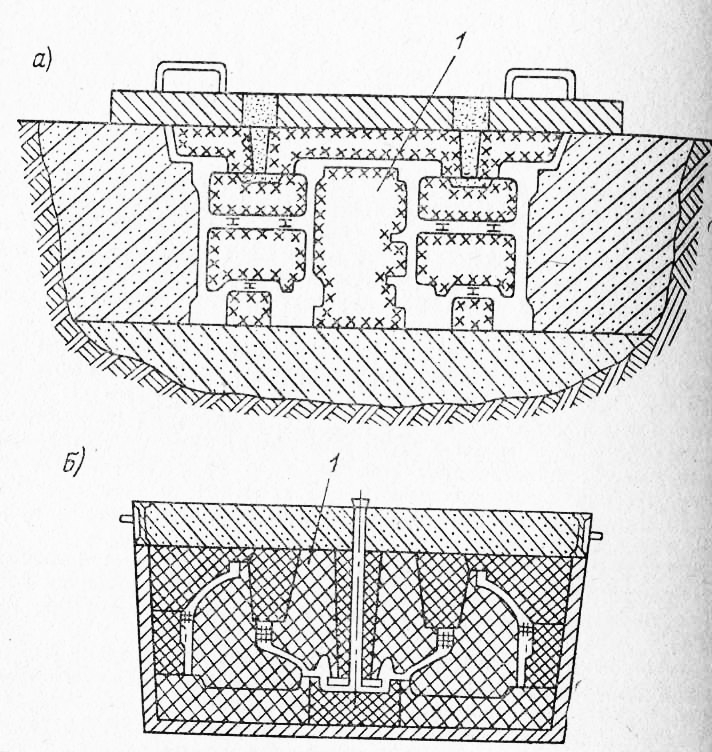

Работа ведется в следующей последовательности: На собранную полуформу укладывают чугунную плиту (иногда деревянную), на которую устанавливают вторую форму со сдвижкой для установки литниковой чаши. 7. Химически отверждающиеся и крупные оболочковые формы При изготовлении форм по С02-процессу в формовочную смесь в качестве связующего вводят жидкое стекло. Облицовочный слой жидкостекольной смеси наносят на модель слоем в 20—40 мм, а остальной объем опоки заполняют наполнительной смесью. Все операции изготовления формы выполняют в той же последовательности, как и при формовке с применением песчано-глинистых смесей. После удаления модели и отделки формы ее продувают углекислым газом, при этом она быстро отверждается. Затем форму собирают. Химически отверждающиеся смеси используются и при изготовлении крупных оболочковых форм, которые применяют при производстве средних и крупных отливок. Форма для стальной отливки подушки прокатного стана массой 10 т показана на рис. 7. Оболочки изготовляют по тщательно обработанной разъемной деревянной модели, натертой графитом. Процесс состоит из следующих операций: В такой же последовательности изготовляют верхнюю оболочку. Сборку полуформ производят в рамке, состоящей из двух опок без ребер. Нижнюю опоку укладывают на выровненную площадку и засеивают наполнительной смесью, которую затем уплотняют. На полученную постель устанавливают нижнюю оболочку и зазоры между ней и опокой засыпают сухой смесью. В знаки оболочки устанавливают оболочковый стержень, накладывают верхнюю оболочку и вторую опоку и засыпают ее сухой смесью слоем в 150 мм.

Рис. 7. Комбинированная форма с оболочковыми вставками:

а — нижняя оболочка; б — верхняя оболочка; в — оболочковый стержень; г — собранная форма; д — отливка.

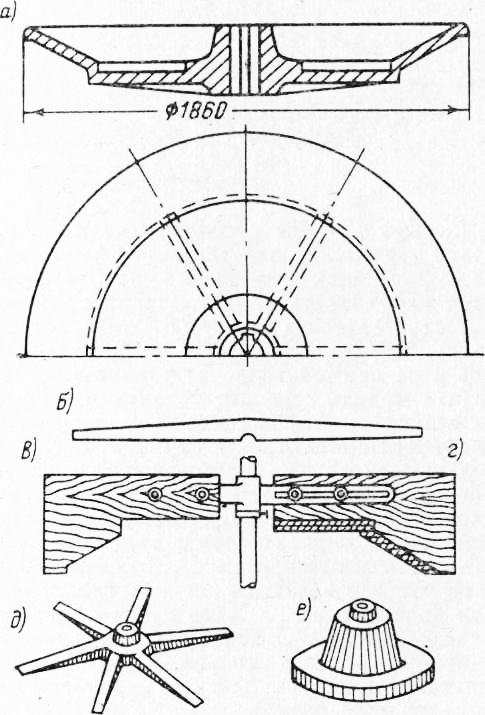

Остальную часть опоки заполняют металлическими шарами диаметром 40 мм. Перед заливкой форму дополнительно нагружают грузами. Применение оболочковых форм, отвержденных до извлечения из них моделей, дает возможность получать оболочки с размерами рабочих поверхностей, соответствующих размерам модели. Кроме того, модели таких форм выполняют разборными, что позволяет ликвидировать на них формовочные уклоны, требующие дополнительного расхода металла. 8. Формовка по шаблону Формовка по шаблону осуществляется при производстве единичных средних и крупных отливок, имеющих наружную форму тел вращения простой конфигурации (чаши, маховики, патрубки, трубы с фланцами в т. п.), Различают следующие виды шаблонной формовки: с вертикальным шпинделем, с горизонтальным шпинделем и по протяжка блонам Наибольшее распространение получила формовка вертикальным шпинделем. Рассмотрим ее на примере формообразования отливки чаши размалывающих бегунов. Дня шаблонной формовки чаши (рис. 8, а) требуются: станок с вертикальной осью, шаблонная мерка (рис. 8, б), шаблоны для заточки болвана с телом (рис. 8, в) и болвана чаши (рис. 8, г), модели ребер (рис. 8, д) и ступицы с центровым отверстием (рис. 8, е). Формовка производится в почве (с твердой постелью) под верхней опокой.

Рис. 8. Приспособления для шаблонной формовки чаши бегунов.

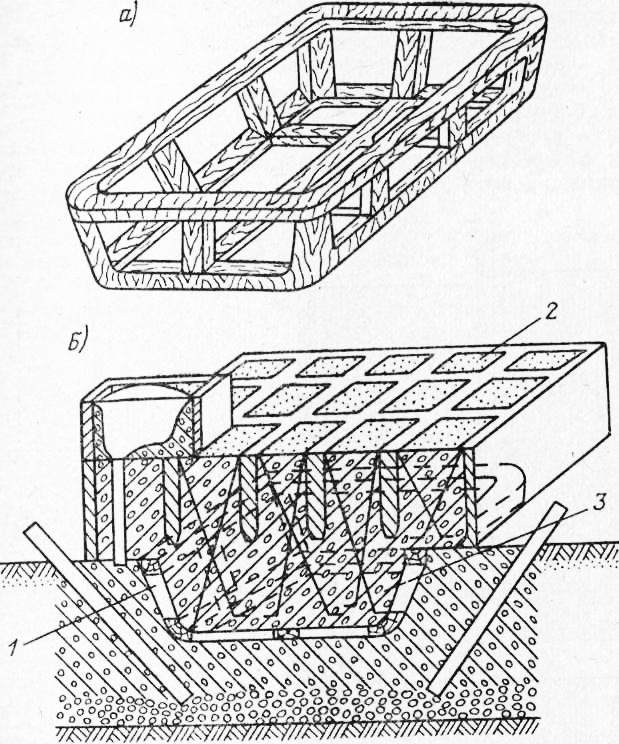

Процесс состоит из ряда этапов. На первом затачивают болван с телом, который будет служить моделью для изготовления верхней полуформы; на втором осуществляют операции по изготовлению верхней полуформы; на третьем затачивают нижнюю полуформу; на четвертом отделывают и собирают форму; на пятом нагружают форму, заливают и выбивают отливки. 9. Формовка по скелетной модели При единичном производстве крупных отливок с целью снижения затрат на изготовление моделей применяют скелетные модели, толщина ребер которых принимается равной толщине стенок отливки. Скелетная модель для изготовления отливки крупной ванны показана на рис. 9, а, а схема формовки — на рис. 9, б. Модель заформовывают в опоке или в почве. Внутреннюю полость заглаживают на уровне брусков и полученную поверхность обкла дывают бумагой. Затем изготовляют верхнюю полуформу с болваном. После разъема верхнюю полуформу отделывают, а в нижней снимают разделительную бумагу, уплотненную между ребрами смесь слегка разрыхляют и шаблоном-сгребалкой снимают слой смеси на толщину ребер. После этого модель извлекают, и изготовление формы заканчивают обычным способом.

Рис. 9. Схема формовки по скелетной модели.

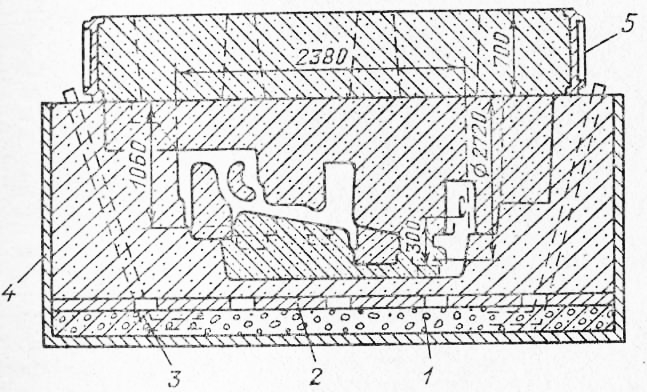

10. Формовка в глине по кирпичу Формовку в глине по кирпичу осуществляют при производстве таких крупных отливок, как изложницы, ковши, котлы, трубы больших диаметров и т. а Формовку ведут по модели, каркасной модели или по шаблону. Последовательность изготовления формы и стержня для отливки крупного патрубка приведена на рис. 10. В твердой постели устанавливают подпятник, шпиндель и рукав, на котором укрепляют шаблон. Правильность установки шпинделя проверяют ватерпасом. На чугунный поддон наносят слой глины и выкладывают первый ряд кладки из красного кирпича. На него наносят слой глины толщиной 15—20 мм и выкладывают второй ряд с перекрытием швов в первом ряду. Для повышения газопроницаемости между рядами кирпичей прокладывают мелкую гарь, гранулированный ваграночный шлак, пучки соломы и душником выполняют вентиляционные каналы в подсохшей глине. Для увеличения прочности кладки через каждые 5—6 рядов укладывают чугунные плиты, соединяемые с нижним поддоном и между собой стяжками. Правильность кладки проверяют шаблоном. Между рабочей кромкой шаблона и поверхностью кладки должен быть зазор в 20—25 мм. Внутреннюю поверхность кладки облицовывают глиной и шаблоном затачивают рабочую поверхность. После кратковременного провяливания на воздухе удаляют шаблон и шпиндель и сушат форму переносным сушилом. Затем заделывают трещины форму окрашивают и сушат вторично.

Рис. 10. Изготовление кирпичной формы и стержня по шаблону:

а — изготовление формы; б — изготовление стержня; в — собранная форма; г—отливка; 1 — подпятник; 2— шпиндель; 3— поддон; 4 — опоры; 5 — кирпичная кладка; 6 —- шаблон для заточки формы; 7 — литниковая система; 8 — облицовочная глина.

Процесс изготовления стержня аналогичен процессу выполнения формы. Сушат стержень в сушиле. Кирпичную кладку выполняют в специальных кессонах или опоках с заполнением промежутков между кладкой и стенкой опоки формовочной смесью. Такие формы могут использоваться многократно при небольших промежуточных ремонтах. Современные способы изготовления крупных форм вручную Непрерывный рост производства крупных отливок требует совершенствования технологических процессов и условий труда снижения трудоемкости изготовления отливок при ручной формовке рассмотрим некоторые рациональные процессы формообразования отливок, разработанные литейщиками ленинградских объединений имени Я. М. Свердлова, «Невский завод» имени В И Ленина и других предприятий. Металлические постели. При формовке крупных отливок применяют твердые песчано-глинистые постели, а при изготовлении особо крупных отливок постель выполняют кирпичной кладкой. При извлечении отливки из формы постель частично разрушается, и перед каждой формовкой приходится затрачивать много времени на ее ремонт.

Рис. 11. Схема приготовления твердой металлической постели:

1 — слой гари; 2 — металлическая плита; 3 — газоотводные трубы; 4 — кессон; 5 —верхняя полуформа.

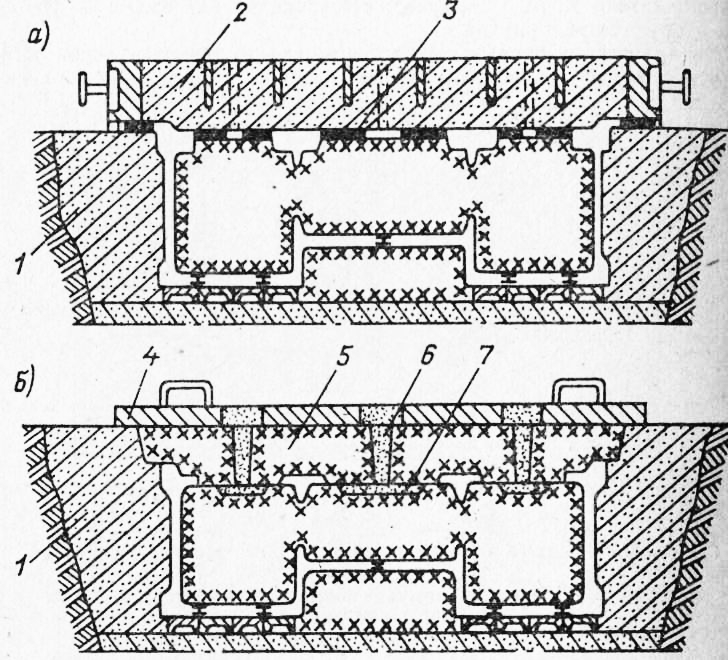

Форма с металлической постелью, выполненная в кессоне, показана на рис. 11. Зазоры между стенками кессона и моделью определяются удобством набивки формы. Дно кессона покрывают ровным слоем гари, поверх которого кладут чугунную плиту, образующую металлическую жесткую постель. Замена верхней полуформы стержнями Во избежание протечки металла при заливке обычно приме няют прокладочную глину, в результате чего на отливке образуются заливы, на удаление которых затрачивается труд обрубщиков и бесцельно расходуется металл. При замене верхней полуформы перекрывающими стержнями вместо прокладочной глины стали использовать песчаные подушки. Для этого в горизонтальных знаках стержней, через которые выводятся газы, выполнены углубления в 20—25 мм, заполняемые сырым песком с некоторым завышением. При установке перекрывающих стержней песок уплотняется, при этом создаются надежная изоляция вентиляционных каналов и плотный контакт между стержнями, исключающий возможность образования заливов.

Рис. 12. Технология изготовления крупных форм:

а — старая технология; б — новая технология: 1 — нижние почвенные полуформы; 2— верхняя полуформа; 3 — прокладочная глина; 4 — пригрузочная плита; 5 — стержень, заменяющий верхнюю опочную полуформу; 6 — вентиляционные стояки; 7 — песчаные подушки.

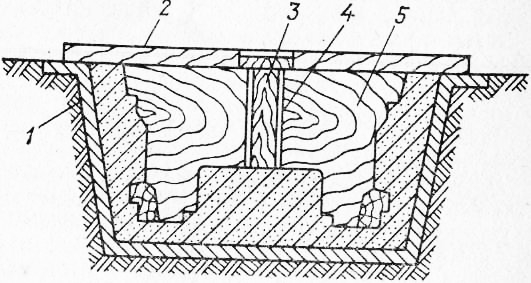

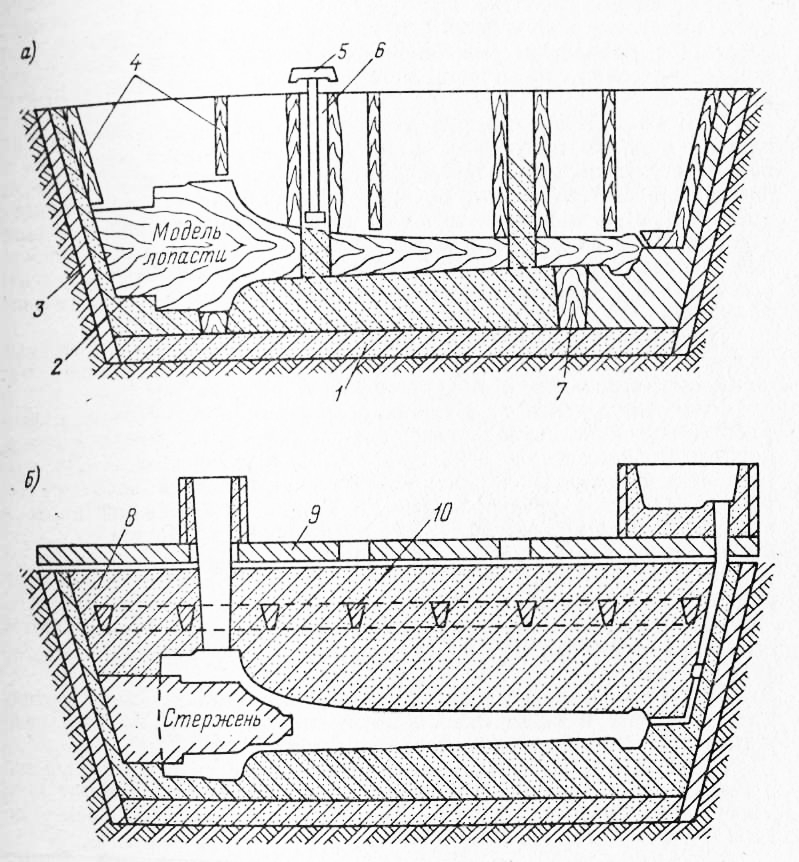

В результате внедрения новой технологии повысилась размерная точность отливок, сократился расход металла, ликвидированы парк опок и потребность в сушке громоздких полуформ, уменьшилась трудоемкость обрубных работ. Формовка по блок-модели. При изготовлении мелких серии средних и крупных отливок целесообразно объединение в один блок двух однотипных моделей, связанных между собой разделительным стержнем. Изготовление форм из жидких самоотверждающихся смесей. Чти смеси широко используются при изготовлении крупных стержней Так в литейных цехах объединения имени Я. М. Свердлова все стержни для отливок массой более 3 т выполняют из ЖСС. Практика показала, что эти смеси могут успешно применяться и при изготовлении форм для крупных отливок. Схема формовки в ЖСС представлена на рис. 14. Модель устанавливают на кирпичи или на укрепленные на ней специальные упоры либо фиксируют в кессоне с помощью планок. Между моделью и стенками кессона должен быть зазор в 100—150 мм. В модели имеются люки для заливки ЖСС. Для улучшения заполняемости формы смесь выдавливают из люков толкателями. После заполнения смесью пространства под моделью ее заливают по периметру кессона в зазоры между его стенками и моделью. Через 35-40 мин после заливки ЖСС модель можно извлечь и приступить к отделке формы. Рабочая поверхность формы имеет значительную пористость. Для ее устранения на поверхность наносят специальную краску и просушивают- горелкой в течение 2—4 ч при температуре 200— 220 °С. Технология изготовления сложной формы для отливки чугунной модели лопасти массой 35 т приведена на рис. 15. Эта модель предназначена для формообразования крупных отливок стальных лопастей. Формовка ведется по деревянной модели, снабженной упорами, по которым модель устанавливают на постель, в кессоне. На модели размещают съемную раму, оформляющую контуры болвана. Во избежание всплывания модель и рама нагружаются. Заливку ЖСС осуществляют через люки, имеющиеся в модели и съемной раме, и в зазоры между стенками кессона и съемной рамы. Затем производят подпрессовку смеси толкателями. После кратковременной выдержки извлекают съемную раму, удаляют смесь из люков, подрезают ее вокруг модели, поверхность полуформы покрывают разделительной бумагой и закрепляют ее шпильками, после чего переходят к оформлению верхней полуформы (болвана-стержня).

Рис. 13. Технология изготовления форм по блок-модели

а — почвенная форма; б — стержневая форма.

Рис. 14. Схема изготовления формы из ЖСС.

Рис. 15. Технология изготовления крупной формы с применением

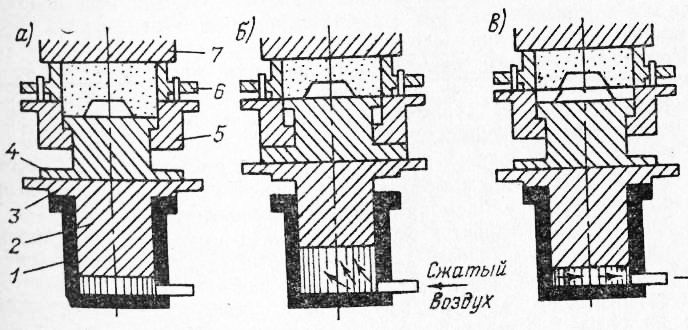

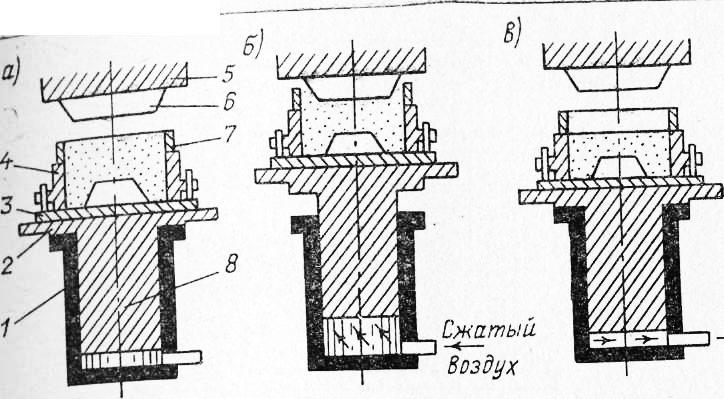

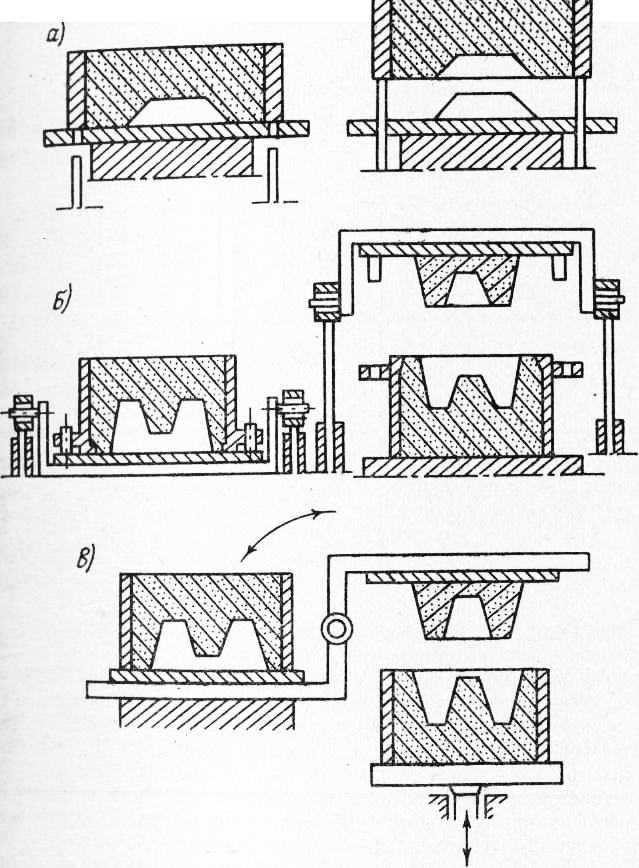

12. Машинная формовка Механизированное извлечен И модели без предварительной расколотки обеспечивает получени форм высокого качества, повышает точность отливок и снижает брак. Внедрение координатных и наборных плит-рамок делает табельным применение машинной формовки не только при серий” ном и массовом, но и при мелкосерийном и единичном производстве. Обычно литейную форму изготовляют на двух машинах: одной — нижнюю полуформу, а на другой — верхнюю. При массовом и серийном производстве металлические модели и элементы литниковой системы монтируют на односторонних чугунных плитах, а при мелкосерийном и единичном деревянные модели укрепляют на координатных плитах или в наборных плитах-рамках. Замену модели на координатной плите и в плите-рамке производят на рабочем месте в течение 20—30 мин. По способу уплотнения смеси в опоке различают прессовые машины с нижним и верхним прессованием, встряхивающие машины, встряхивающие с подпрессовкой и пескометные. Уплотнение смеси на машинах с нижним прессованием. Схема работы такой машины приведена на рис. 17. На прессовом поршне, помещенном в цилиндре, закреплен стол. На нем расположена модельная плита, перемещающаяся в неподвижной раме. Опоку устанавливают на штыри неподвижной рамы и заполняют смесью, разравнивая ее по всей Поверхности, После этого опоку со смесью помещают под неподвижную траверсу. При подаче в цилиндр сжатого воздуха прессовый поршень поднимается вверх, модель внедряется в смесь и уплотняет ее. Когда поступление воздуха прекращается, поршень опускается, и производится извлечение модели. При нижнем прессовании наибольшая плотность смеси создается у модели и понижается к верху,опоки, несколько возрастая у траверсы, что является достоинством этого способа. Большой расход мощности на преодоление силы трения смеси о стенки опоки ограничивает область применения этих машин. Они могут использоваться при опоках с размерами в свету до 1100X800 мм и высотой до 150 мм. Уплотнение смеси на машинах с верхним прессованием. Схема работы этой машины показана на рис. 18. На прессовом поршне, помещенном в цилиндре, закреплен стол, на котором расположена плита с моделью. После установки опоки с наполнительной рамкой и заполнения их формовочной смесью в цилиндр подают сжатый воздух под давлением 6 кгс/см2. Под действием воздуха поршень вместе со столом и смонтированной на нем модельной оснасткой поднимается вверх, при этом прессовая колодка, закрепленная на траверсе, внедряется в наполнительную рамку и уплотняет смесь в опоке. После прекращения поступления в цилиндр сжатого воздуха стол опускается под действием собственной тяжести. Уплотнение смеси на встряхивающих машинах. Этот способ уплотнения смеси, несмотря на некоторые присущие ему недостат ки, — самый распространенный, так как дает возможность изготовлять формы для сложных крупных отливок в опоках, с размерами в свету 3000 X 2000 мм при высоте до 750 мм.

Рис. 16. Типы модельных плит:

а — односторонняя; б — координатная: в —наборная плита-рамка; 1 — основная плита; г — вкладная модельная плита; 3 — модель, 4 — шлакоуловитель; 5 — стояк; 6 — упорные винты.

Рис. 17. Схема работы машины с нижним прессованием.

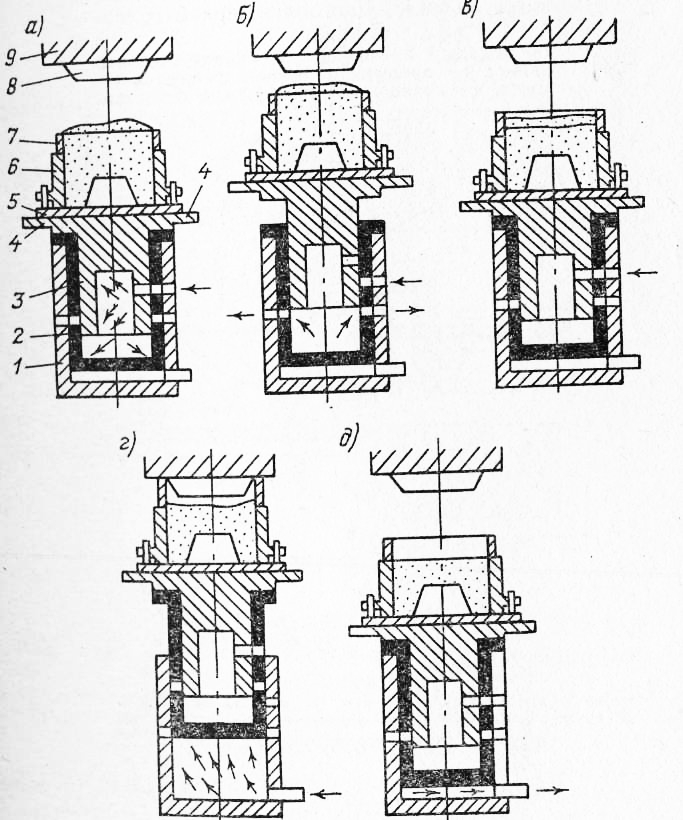

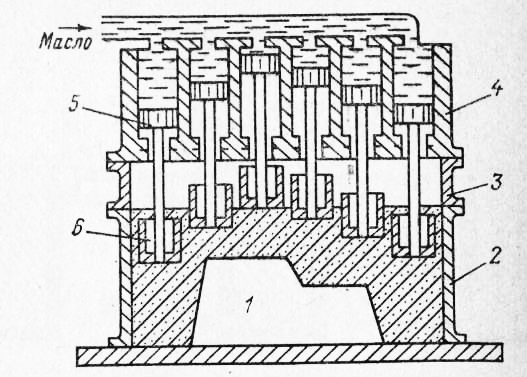

На рис. 19 показана схема работы встряхивающей машины с подпрессовкой. Она имеет два цилиндра: прессовый и встряхивающий, причем последний служит поршнем для первого Внутри цилиндра имеется встряхивающий поршень, на котором укреплен стол. На столе монтируется модельная плита с моделью. По штырям на модельную плиту устанавливают опоку с рамкой . После заполнения опоки и рамки смесью в полость встряхивающего цилиндра подают сжатый воздух, под давлением которого встряхивающий поршень поднимается вверх. При этом впускное отверстие перекрывается боковой поверхностью поршня, а выхлопное открывается, и воздух выходит в атмосферу. Стол с модельной плитой и опокой под действием собственной силы тяжести падает на торец цилиндра, поэтому при ударе формовочная смесь в опоке уплотняется. При опускании поршня впускное отверстие вновь открывается, и цикл повторяется. Обычно стол поднимается на высоту 30—80 мм и совершает 30—120 ударов в минуту. Для уплотнения смеси достаточно 20—40 ударов. После окончания процесса встряхивания сжатый воздух поступает в полость прессового цилиндра, а модельная плита и оснастка приходят в контакт с прессовой колодкой, закрепленной на траверсе. Колодка входит в полость наполнительной рамки и производит доугоготнение верхних слоев смеси (рис. 19, г и д). Уплотнение смеси многоплунжерной головкой. При уплотнении смеси жесткой прессовой колодкой (рис. 19), особенно в формах крупных габаритов, трудно достичь равномерности уплотнения. В таких случаях рекомендуется применять многоплунжерную головку (рис. 20), при этом формовочная смесь прессуется большим количеством прессующих башмаков, снабженных поршневыми гидравлическими приводами. Каждый башмак под действием масла на поршень прессует находящийся под ним участок формы независимо от соседних участков. Уплотнение смеси пескометами широко применяется для механизации наполнения и уплотнения смеси в крупных опоках и стержневых ящиках. Производительность пескометов — от 12 Д° 80 м3/ч уплотненной смеси. Основным рабочим органом пескомета является головка (рис. 21). В стальном кожухе вращается ротор, на котором с помощью муфты закреплена лопатка-ковш. Через окно в кожухе ленточный транспортер непрерывно подает формовочную смесь, которая при быстром вращении ротора захватывается лопаткой, несколько уплотняется и в виде небольших пакетов выбрасывается в опоку через окно. При большой скорости истечени смеси из окна и непрерывном перемещении головки пескомета л площади опоки создается равномерное уплотнение всех слоев смес независимо от высоты опоки. Извлечение модели из формы

Рис. 18. Схема работы машины с верхним прессованием.

Рис. 19. Схема работы встряхивающей машины

Рис. 20. Схема процесса уплотнения смеси в опоке многоплунжерной головкой:

1 — модель; 2 —опока; 3 — наполнительная рамка; 4— прессующая многопл-унжерная головка; 5 — поршни; 6 — прессующие башмаки.

Рис. 21. Схема работы пескометной головки:

1 — рукоятка; 2 — направляющая дуга; 3 — лопатка-ковш; 4 — окно; 5 —кожух; 6 — ротор; 7 — вал электродвигателя; 8 — окно.

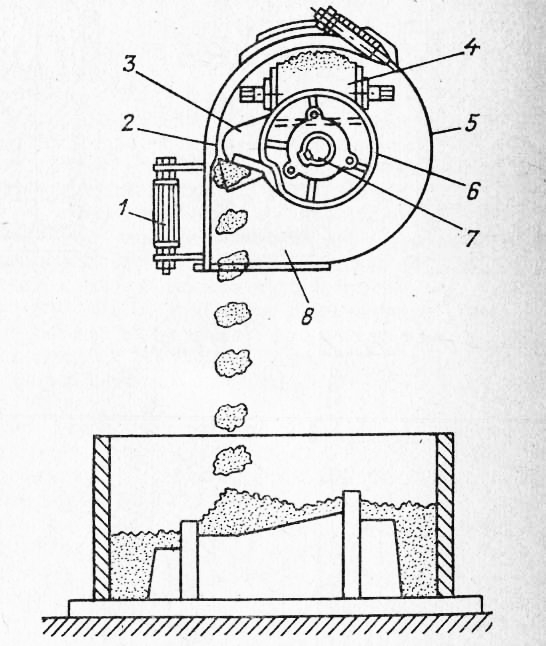

Рис. 22. Схемы извлечения моделей при машинной

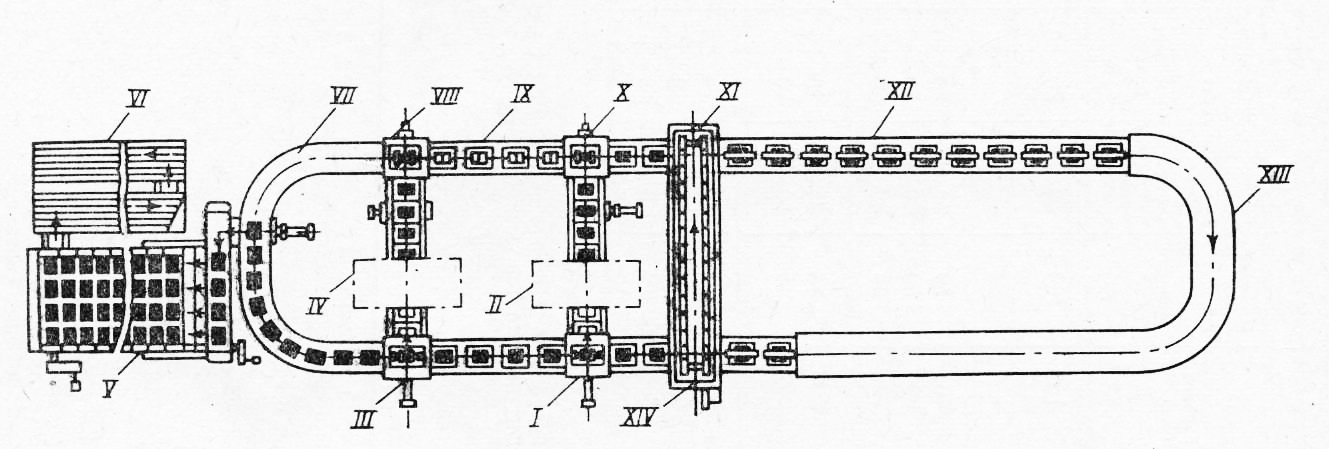

Автоматизированные формовочные линии. В настоящее время в СССР успешно эксплуатируются автоматизированные формовочные линии как отечественного производства — конструкции ВНИИлит-маш, НИИтракторсельхозмаш, Гипросантехпром и др., так и зарубежных фирм. Процесс формовки, сборки и выбивки на этих линиях полностью автоматизирован, рабочий-оператор при этом только, управляет механизмами с помощью кнопок. Вручную выполняются операции установки стержней и заливки, а на некоторых линиях процесс заливки также автоматизирован. На рис. 23 показана схема автоматизированной линии фирмы «Гизаг» (ГДР). Она состоит из двух прессовых формообразующих полуавтоматов для изготовления нижней (поз. IV) и верхней (поз. II) полуформ и литейного конвейера (поз. VII). Собранная на поз X форма поступает на поз. XI — к грузовому конвейеру, где она нагружается, и на поз. XII, где заливается металлом. При дальнейшем движении залитая форма поступает в охладительную камеру (поз. XIII), снабженную мощной вентиляционной системой. На поз. XIV с охлажденной формы снимается груз. Верхняя опока протяжным устройством стягивается на поз. I и передается на машину для изготовления верхних полуформ (поз. II). Нижняя полуформа с отливкой и комом смеси продвигается к поз. III, где нижняя опока протягивается, кантуется и передается на машину для изготовления нижних полуформ (поз. IV). При подходе к толкателю ком смеси с отливкой передается на поз. V— охладительную решетку (накопитель). После кратковременного охлаждения он поступает на поз. VI — выбивную решетку, где разрушается и освобождает отливку. Формообразующая машина имеет два пресса, между которыми расположены подъемный механизм и дозатор смеси. При поступлении опоки она спаривается с модельной плитой и поджимается к бункеру-дозатору, при этом в опоку выдается определенная порция смеси. Затем опока передается под левый или правый пресс, имеющий многоплунжерную головку. После процесса прессования ниясняя полуформа возвращается на среднюю позицию, где после протяжки модели она выталкивается поступающей опокой и передается на поз. VIII. Здесь нижняя полуформа кантуется и устанавливается на платформу конвейера. На поз. IX в эту полуформу устанавливаются стержни. При подходе к поз. X нижняя полуформа накрывается верхней, и форма поступает на заливку. Верхняя полуформа изготовляется аналогично нижней. Производительность линии в зависимости от типа формовочного автомата и размеров опок составляет 200—280 форм в час.

Рис. 23. Схема автоматизированной формовочной линии.

Реклама:Читать далее:Cушка, отделка и сборка формСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|