|

|

Категория:

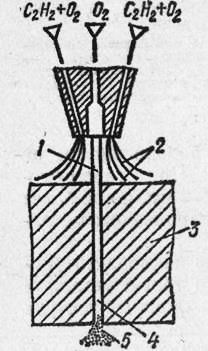

Сварка металлов Сущность кислородной резки. Кислородной резкой называют способ разделения металла, основанный на использовании для его нагрева до температуры воспламенения теплоты газового пламени и экзотермической (с выделением тепла) реакции окисления металла, а для удаления окислов — кинетической энергии режущего кислорода. По характеру и направленности кислородной струи различают три основных вида резки: разделительная, при которой образуются сквозные разрезы; поверхностная, при которой снимается поверхностный слой металла; кислородным копьем, заключающаяся в прожигании в металле глубоких отверстий. На рис. 1 показана схема разделительной резки. Металл нагревается в начальной точке реза до температуры воспламенения (в кислороде для стали до 1000—1200 °С) подогревающим ацетилено-кислородным пламенем, затем направляется струя режущего кислорода и нагретый металл начинает гореть с выделением значительного количества тепла по реакции.

Рис. 1. Схема газо-кислородной резки

Тепло от горения железа вместе с подогревающим пламенем разогревает лежащие ниже слои и распространяется на всю толщину металла. Чем меньше толщина разрезаемой? металла, тем больше роль подогревающего пламени (при толщине 5 мм до 80% общего количества тепла, выделяемого при резке, при толщине более 50 мм — только 10%). Образующиеся окислы 5, а также частично расплавленный металл, удаляются из зоны реза 4 под действием кинетической энергии струи кислорода. Непрерывный подвод тепла и режущего кислорода обеспечивают непрерывность процесса. Условия резки и разрезаемость. Для обеспечения нормального процесса резки должны быть выполнены следующие условия. 1. Источник тепла должен иметь необходимую мощность, чтобы обеспечить нагрев-металла до требуемой температуры реакции сгорания металла, а количество тепла, выделяющегося при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки. 2. Температура плавления металла должна быть выше температуры его окисления (горения) в кислороде, иначе металл при нагреве будет плавиться и принудительно удаляться из разреза без характерного для процесса резки окисления, являющегося главным источником тепла. 3. Температура плавления металла должна быть выше температуры плавления образующихся в процессе резки окислов, иначе тугоплавкие окислы изолируют металл от контакта с кислородом и затруднят процесс резки. 4. Образующиеся окислы и шлак должны быть жидкотекучими и легко выдуваться струей режущего кислорода, иначе контакт кислорода с жидким металлом будет замедлен или вовсе невозможен. Всем перечисленным условиям удовлетворяет углеродистая сталь, поэтому ее можно резать кислородом. Первому условию при газовой резке не удовлетворяет медь в связи с ее высокой теплопроводностью, сильно затрудняющей начало процесса резки, и низким тепловыделением при окислении. Поэтому мощности газовых резаков недостаточно для резки меди и медь можно резать, применяя более мощный тепловой источник — электрическую дугу. Второму и четвертому условию пе удовлетворяет чугун. По мере повышения содержания углерода в железе процесс резки значительно ухудшается из-за снижения температуры плавления и повышения температуры воспламенения. Чугун, содержащий более 1,7% углерода, кислородной резкой не обрабатывается. Кроме того, вязкость шлака значительно возрастает при увеличении содержания кремния, который обязательно содержится в чугуне, что также является одной из причин невозможности вести кислородную резку чугуна. Третье условие не удовлетворяется при резке алюминия, магния и их сплавов^а также сталей с большим содержанием хрома и никеля. При нагревании этих сплавов в процессе резки на их поверхности образуется пленка тугоплавкого окисла, препятствующая поступлению кислорода к неокисленному металлу. Для повышения производительности и качества реза применяют ряд разновидностей кислородной разделительной резки. Скоростная кислородная резка достигается за счет наклона резака на 45° в сторону, обратную направлению перемещения. Скорость резки листовой стали толщиной 3—20 мм повышается в 2— 3 раза, но ухудшается качество реза. Высококачественная скоростная кислородная резка (смыв-процесс) позволяет увеличить и скорость (в 1,5—2,5 раза), и качество резки. Первое достигается за счет острого угла наклона резака—25°, второе — применением специальных мундштуков, имеющих три отверстия для режущего кислорода, расположенных по углам равнобедренного треугольника. Впереди перемещается основная режущая струя, которая осуществляет резку металла на всю толщину. Две другие струи, расположенные по бокам и сзади основной, «защищают» горячие кромки, образованные основной струей. Недостатком способа с острым углом атаки является невозможность фигурных резов и большая ширина реза. Резка кислородом высокого давления до 5 МПа обеспечивает увеличение скорости резки металла толщиной до 50 мм на 30—50%. Основные параметры кислородной разделительной резки: – характеристики подогревающего пламени — мощность, горючий газ, соотношение смеси горючего газа и кислорода; – характеристики струи режущего кислорода — давление, расход, форма, чистота, скорость резки. Подогревающее пламя имеет при резке нейтральный характер 0 = 1,1 для ацетилена, р=3,5 для пропан-бутановой смеси). Мощность подогревающего пламени увеличивают с: увеличением толщины разрезаемого металла. Кислородно-флюсовая резка. Для резки хромистых, хромонике-левых нержавеющих сталей, чугуна и цветных металлов, которые не удовлетворяют условиям кислородной резки, применяют способ кислородно-флюсовой резки, сущность которого заключается в том, что в зону реза вместе с режущим кислородом вводится специальный порошкообразный флюс, при сгорании которого выделяется дополнительное тепло и повышается температура й зоне реза. Кроме того, продукты сгорания флюса, взаимодействуя с тугоплавкими окислами, образуют жидкотекучие шлаки, которые легко удаляются из зоны реза, не препятствуя нормальному протеканию процесса. Основным компонентом порошкообразных флюсов, применяемых при резке металлов, является железный порошок. Установки для кислородно-флюсовой резки состоят из двух основных частей: резака (ручного или машинного) и флюсопитателя, обеспечивающего подачу и. регулирование расхода флюса. Поверхностная резка металла. Поверхностной кислородной резкой называется процесс снятия кислородной струей слоя металла. В этом случае струя кислорода направлена к поверхности обработки над острым углом 15—40°, но в отличие от разделительной резки направление струи совпадает с направлением резки и металл, расположенный впереди резака, нагревается перемещающимся нагретым шлаком. Резка кислородным копьем. Резку кислородным копьем выполняют тонкостенной стальной трубкой (копьем) с наружным диаметром 20—35 мм. Трубку подсоединяют к рукоятке с вентилем для кислорода и по ней подают кислород к месту реза. До начала резки конец трубки нагревают газовой горелкой или электрической дугой до температуры воспламенения. Кислородное копье горящим концом прижимают с достаточно большим усилием к изделию (металл, бетон, железобетон) и прожигают таким образом отверстие.

Рис. 2. Схема прожигания отверстия в бетоне кислородным копьем:

1 — держатель копья, 2 — копье, 3 — защитный экран, 4 — бетонное изделие

Образуемые в про.цессе прожигания отверстия шлаки давлением кислорода и газов вынбсятся наружу в зазор между копьем и стенкой прожигаемого отверстия. Этому процессу способствуют возвратно-поступательные и вращательные движения копьем. Реклама:Читать далее:Сущность процессов сварки давлениемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|