|

|

Категория:

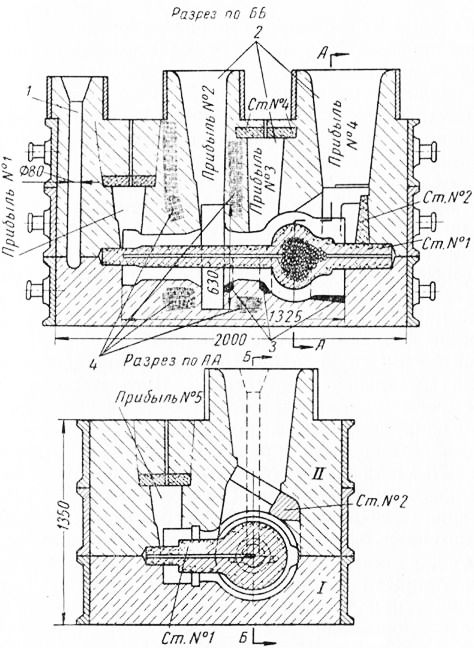

Жаропрочное стальное литье Литые детали паровых турбин СВК-150 Литые детали паровых турбин СВК-150 предназначены для работы в среде пара при температуре 600° и давлении 130 aт. В комплект литых деталей цилиндра высокого давления турбин СВК-150, отливаемых из стали аустенитных марок, входят следующие: Первый комплект перечисленных деталей был изготовлен на ЭЗТМ по технологии НЗ им. Ленина, применявшейся при изготовлении сходного по конфигурации и размерам перлитного литья для турбостроения. В изготовленных по этой технологии деталях было обнаружено значительное количество литейных пороков, недопустимых для данного вида продукции. Исследования после разрезки опытных отливок показали, что влияние наружных холодильников на ускорение процессов кристаллизации, в отличие от перлитного литья, оказалось значительно менее эффективным. Прибыли же обычных размеров и конфигурации также не обеспечивали необходимого питания отливок. Направленного затвердевания в деталях данных конструкций из стали ЛА1 не получилось и в большинстве отливок выявилось значительное количество пороков усадочного происхождения. Качественными отливками из перечисленной номенклатуры оказались только менее габаритные детали простой конфигурации: коробка верхняя паровая и сопловые коробки (верхняя и нижняя), а также внутренний цилиндр высокого давления (нижняя половина). Наибольшее количество литейных пороков имело место в отливках внутреннего цилиндра высокого давления (верхняя и нижняя половины) и особенно в отливках боковой паровой коробки. Ниже приводится описание литейных технологических процессов наиболее характерных аустенитных отливок паровой турбины СВК-150. Коробка паровая верхняя (правая и левая), черный вес 1290 кг, вес прибылей 1410 кг (рис. 1). Модель разъемная из.двух половин, формовку и заливку производят в горизонтальном положении.

Рис. 1. Технологическая схема отливки коробки паровой верхней (правая и левая):

1 — литниковый стояк; 2 — прибыли; 3 — холодильники; 4 — опи-лочный состав для податливости формы.

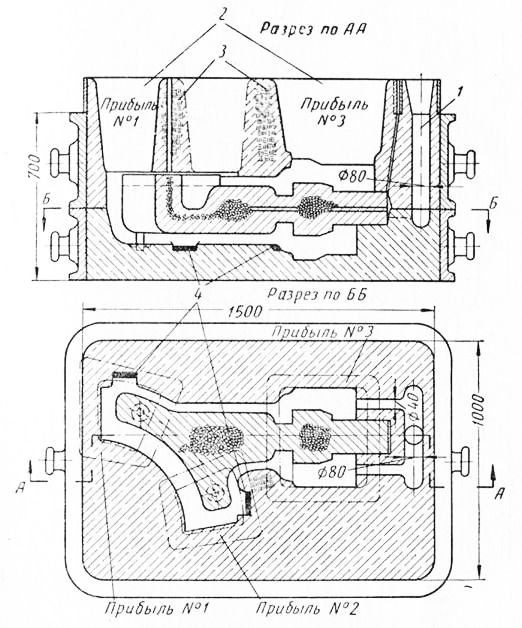

Подвод металла осуществляется сбоку в нижнюю часть формы через два питателя со стороны патрубка меньшего диаметра. В нижней части формы в наиболее массивных участках ее проставлены холодильники, достигающие своими торцами плоскости разъема формы. С левой стороны среднего фланца холодильник не проставлен, так как потоки металла, идущие с этой же стороны, будут омывать его и излишне охлаждаться. Прибыли для питания отливки устанавливали над всеми наиболее массивными частями формы II, как Указано на рис. 1. Прибыли № 1, 3 и 5 закрытого типа, а прибыли открытого. Сравнительно небольшая высота и простая конфигурация отливки позволили при этом количестве прибылей обеспечить удовлетворительное питание металлом всех ее сечений. Наличие некоторого количества окисных плен, обнаруженных все же при исследовании этой отливки, объясняется медленным заполнением формы металлом при пониженной температуре (1490 — 1510°). Формы заливали из стопорного ковша емкостью 3 т через стояк до заполнения прибыли № 4 на высоту 200 мм над отливкой, затем ковш переводили на прибыль № 2 и, недоливая ее на 100—150 мм, продолжали разливку через прибыль № 4 до полного заполнения формы металлом. Так как прибыли имели очень большую высоту, то перемешивания кристаллизующегося металла в теле отливки при этом, по-видимому, не происходило. Особое внимание обращали на изготовление стержней, так как недопустимо применение жеребеек. Центральный стержень № 1 изготовляли по половинкам и спаривали в сухом состоянии. Каждую половину стержня изготовляли на особо прочном каркасе, состоящем из пяти железных прутков диаметром 15 и 35 мм, сваренных между собой. Рядом с каркасами прокладывали железные трубки диаметром 20 мм с отверстиями в стенке для вывода газов. Для повышения податливости стержня каркас обматывали паклей. После спаривания двух половин стержня каркасы каждой половины стержня сваривали между собой. Швы стержня расчищали, промазывали клеем и шпаклевали стержневой смесью. Все остальные операции проводились обычным порядком. Коробка сопловая верхняя (правая и левая), черный вес 570 кг, вес прибыли 570 кг (рис. 2). Модель разъемная из двух половин. Формовку и заливку производили в горизонтальном положении. Металл подводили сифоном в нижнюю часть формы через два питателя со стороны патрубка. В нижней части формы в наиболее массивных участках ее, а также у боковых приливов проставляли холодильники 4. Три прибыли устанавливали над наиболее массивными частями отливки, как указано на рис. 2. По данной технологии отливали все сопловые коробки из трехтонного стопорного ковша при температуре металла 1500—1510°. После окончания заливки прибыли засыпали золой для уменьшения теплоотдачи. Указанные отливки благодаря незначительным размерам и применению массивных прибылей, перекрывающих почти всю поверхность отливки, хорошо питались металлом и во всех сечениях имели плотное строение. Несколько незначительных заворотов и окисных плен на поверхности отдельных отливок наблюдалось вследствие заливки их металлом пониженной температуры. Указанный технологический процесс может быть рекомендован для широкого применения при изготовлении аналогичных отливок из любых аустенитных и перлитных марок стали. Требуется лишь корректировка в каждом отдельном случае температуры металла при заливке. Дальнейшими опытными работами установлено, что применение наружных холодильников для стали аустенитных марок типа ЛA1 значительно менее эффективно, чем для перлитных сталей, поэтому данных отливках необходимую плотность металла следует достигать путем соответствующего размещения массивных прибылей. 1Л Наиболее значительное количество литейных пороков было отливках внутреннего цилиндра высокого давления (верхняя половина) и паровой боковой коробки. Несколько меньше пороков обнаружено в отливке внутреннего цилиндра высокого давления (нижняя половина).

Рис. 2. Технологическая схема отливки коробки сопловой верхней (правая и левая):

1 — литниковый стояк; 2 — прибыли; 3 — опилочный состав для податливости формы; 4 — наружные холодильники.

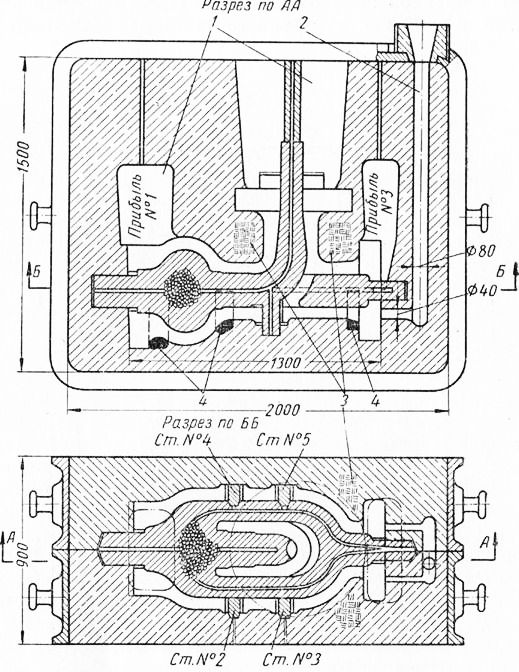

Коробка паровая боковая (правая и левая), черный вес 1700 кг, вес прибылей 1500 кг (рис. 27). Модель разъемная, состоит из двух половин для формовки в горизонтальном и заливки в вертикальном положениях, как указано на рис. 27. Металл подводят сифоном в нижнюю часть формы, в один из фланцев, на котором установлена прибыль № 3. На горловине коробки Установлена прибыль № 1. Обе прибыли закрытого типа и для выхода газа снабжены вентиляционными каналами. На самом массивном боковом фланце отливки размещена прибыль № 2 открытого типа, через которую проходит один из знаков стержня № 1. Прибыль № 2 в первых отливках выполняли открытой для доливки металла с целью подогрева прибыли, однако в дальнейшем, когда выявилось вредное влияние доливки металла в прибыли, выражавшееся в перемешивании начавшего кристаллизоваться металла в теле отливки с вновь доливаемым металлом, прибыль № 2 стали выполнять закрытой, как и прибыли № 1 и 3. По аналогии с отливками верхней паровой и сопловыми коробками в нижней форме боковой паровой коробки проставляли наружные холодильники, доходящие до разъема формы.

Рис. 3. Технологическая схема отливки паровой боковой коробки:

1 — прибыли; 2 — литниковая система; 3 — опилочный состав для податливости формы; 1 — наружные холодильники.

Как уже отмечалось выше, данная отливка относится к числу крайне нетехнологичных. Отсутствие достаточного опыта в производстве аустенитного литья усугубляло последствия этой нетехнологичности и приводило к образованию значительного количества литейных пороков в виде раковин и рыхлот усадочного происхождения, а также окисных плен, связанных с низкой температурой металла, при заливке и недостаточной скоростью подъема металла в форме. Произведенная впоследствии корректировка конструкции этой отливки, а также повышение температуры металла при заливке позволили ликвидировать в последующих отливках литейные пороки и обеспечили получение отливок высокого качества.

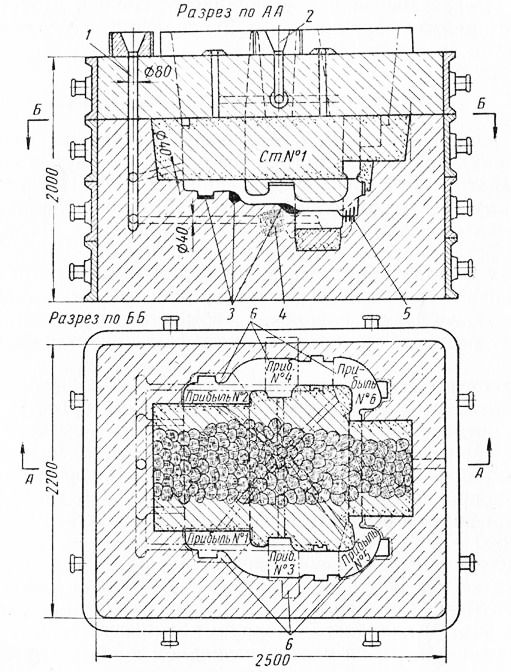

Рис. 4. Технологическая схема отливки внутреннего цилиндра высокого давления (верхняя половина):

1 — литниковая система 1-го яруса; 2 — литниковая система 2-го яруса; 3 — наружные холодильники; 4 — опилочный состав для податливости формы; 5 — внутренние холодильники; 6 — прибыли. Внутренний цилиндр высокого давления (верхняя половина), черный вес 3690 кг, вес прибылей 4830 кг (рис. 4). Модель неразъемна» предназначается для формовки и заливки детали в горизонтальном положении. Форму заливают из стопорного ковша емкостью 10 т при температуре металла 1420—1430°. Металл в форму на первой стадии заливки подводят сифоном к двум нижним патрубкам и оттого же стояка к торцовой части цилиндра приблизительно посередине его высоты. Заливка через эту литниковую систему продолжается до появления металла в прибылях на высоте 200 мм над телом отливки, после чего заливку заканчивают через второй стояк, подводящий металл при помощи питателей, во все шесть прибылей. Конструкция этой отливки в ее первом варианте также не отвечала требованиям технологичности и отливка не получалась качественной. После изменения конструкции отливки и уточнения температурного режима заливки отливки цилиндра существенных дефектов не имели. Арматура для паропроводов Литые детали арматуры, предназначенные для паровых турбин сверхвысоких параметров, длительное время работают в среде пара при температуре 580—600° и давлении 130 ат. Поэтому металл отливок арматуры должен обладать высокой жаропрочностью и хорошей свариваемостью, а металл швов и околошовных зон по механическим свойствам не должен уступать металлу отливок. В литых деталях арматуры не должно быть пороков в виде трещин, усадочных раковин и рыхлости, окисных плен и заворотов металла, а также других пороков, которые могут привести к преждевременному разрушению детали в процессе эксплуатации и вызвать аварию. Металл отливок при комнатной температуре должен иметь следующие механические свойства: предел текучести не менее 20 кг/мм2-, предел прочности при растяжении (аь) не менее 40 кг/мм2; удлинение (б) не менее 15% и ударная вязкость (ak) не менее 3,5 кгм/см2; предел ползучести при 600° (сгп) 8,0 кг!мм2 и предел длительной прочности при этой же температуре 12,0 кг/мм2. Этот металл должен обладать стабильностью свойств и после старения при 600—750° длительностью 3000 час. В комплект литых деталей арматуры паропровода ответственного назначения входит шесть наименований: 1) средняя часть корпуса; 2) два патрубка; 3) основная часть корпуса редукторно-охладитель-ной установки; 4) коробка; 5) корпус и 6) крышка. Перечисленные детали в первоначальном конструктивном и технологическом исполнении имели значительное количество дефектов, обусловливаемых нетехнологичностью конструкции литых деталей арматуры и неудовлетворительными литейными и технологическими свойствами применяемой для отливок аустенитной стали марки ЛАЗ и, в частности, повышенной склонностью этой стали к образованию трещин и плохой свариваемостью. В связи с этим перед ЦНИИТМАШем’ была поставлена задача изыскать способы резкого улучшения качества литых деталей арматуры и повышения эксплуатационной стойкости их. Решение поставленной задачи осуществлялось в трех направлениях: В качестве нового, более технологичного материала отливок арматуры была предложена аустенитно-ферритная сталь марки 1Х20Н12Т-Л. Сталь данного состава полностью соответствует требованиям технических условий; она не склонна к образованию горячих трещин и межкристаллитных надрывов и обеспечивает хорошую свариваемость металла отливок. В уточненных конструкциях литых деталей арматуры предусматриваются геометрические уклоны, напуски и утолщения, устраняющие тепловые узлы и способствующие направленному затвердеванию жидкого металла в литейной форме. Применение рациональных литейных технологических процессов в сочетании с более технологичной конструкцией и новой хорошо свариваемой литой сталью марки 1Х20Н12Т-Л обеспечили достаточно высокое качество отливок арматуры. Создание технологичных конструкций деталей арматуры, отливаемых из стали аустенитных и аустенитно-ферритных марок, позволяет применять более рациональные литейные технологические процессы, в основу которых закладывается принцип направленного затвердевания жидкого металла в литейной форме. У деталей, входящих в комплект арматуры, за исключением крышки, наиболее массивными частями являются фланцы, составляющие около 50% от веса отливки. Для улучшения питания отливок их формуют фланцами кверху и прибыли устанавливаются на наибольшие по площади горизонтальные части фланцев. Такое расположение отливок позволяет более рационально использовать значительные массы металла не только прибылей, но и фланцев для существенного улучшения питания как отдельных наиболее массивных узлов, так и всей отливки в целом. Сказанное положение деталей арматуры при заливке обеспечивает создание положительного температурного градиента путем плавного увеличения толщин, стенок отливок от низа вверх по направлению к фланцам и прибылям. Ниже приводится описание отработанных и оправдавших себя конструкций и рациональных литейных технологических процессов изготовления деталей арматуры применительно к отливке из аусте-нито-ферритной стали 1Х20Н12Т-Л, а также аустенитной стали ЛАЗ. Реклама:Читать далее:Конструкция и технология изготовления отливокСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|