|

|

Категория:

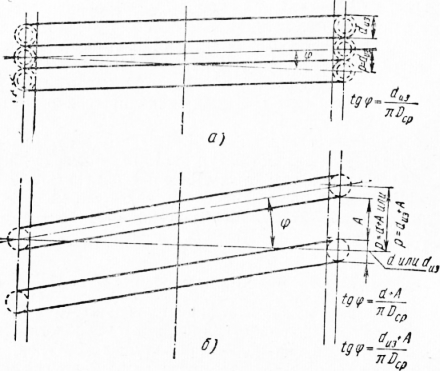

Производство радиоаппаратуры Намоточные работы занимают значительное место в производстве радиоаппаратуры. Под намоткой понимают технологический процесс укладки провода для получения катушек контуров, обмоток трансформаторов, дросселей, реле, резисторов и других элементов радиоаппаратуры. Ниже освещены, главным образом, вопросы изготовления катушек индуктивности — основных элементов колебательных контуров, фильтров, дросселей, трансформаторов. Виды обмоток. В зависимости от функционального назначения к катушкам индуктивности предъявляют различные требования в отношении величины индуктивности, добротности, стабильности, собственной емкости, электрической прочности и т. д. Функциональное назначение определяет также величины допустимых отклонений индуктивностей катушек при их производстве. Катушки для контуров высокой и промежуточной частоты изготовляют с допуском по индуктивности ±(0.5—1,5)%, катушки обратной связи — с допуском ±10%. Допуски на величину индуктивности высокочастотных дросселей устанавливают таким образом, чтобы наименьшее значение, которое может получиться в процессе производства, не выходило за определенные пределы. Катушки индуктивности элементов низкочастотных цепей (дроссели и трансформаторы) изготовляют с допуском ±10%, Токопроводящая часть катушки — обмотка — характеризуется следующими параметрами: шагом намотки р, диаметрами провода d и du3, диаметром каркаса dK, расстоянием между витками А и углом укладки провода ср. Шагом намотки р называют величину смещения конца витка по отношению к его началу, измеряемую линейными мерами. Шаг намотки при плотной укладке витков будет равен da3, а при

Рис. 1. Схематическое изображение шага намотки и угла укладки провода:

а — сплошная намотка, б — шаговая намотка

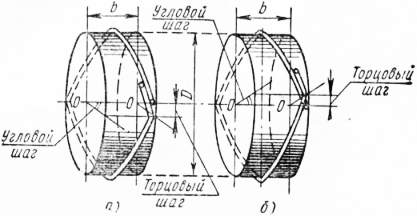

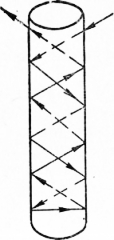

укладке провода с промежутками между витками определяется суммой d + А или dm + A. Отношение шага намотки р к длине проекции периметра витка F на плоскость, перпендикулярную оси обмотки, определяет тангенс угла укладки провода <р: Все обмотки, наматываемые на каркасы, можно разделить на две основные группы — однослойные и многослойные. Однослойная обмотка характеризуется малой собственной емкостью, простотой изготовления и наматывается с шагом, равным daa\ dm + А или d + A. В серийном производстве катушки с такими обмотками имеют малый разброс параметров, очнак0 ПРИ больших значениях индуктивности размеры таких обмоток становятся значительными, что ограничивает область их применения. Однослойные обмотки можно разделить на рядовые, бифилярные • и тороидальные. Рядовые обмотки применяют для изготовления катушек индуктивности; бифилярные — для изготовления безындукционных сопротивлений, а тороидальные — для изготовления реостатов, трансформаторов и др. Особенностью тороидальной обмотки является отсутствие в ней внешнего магнитного поля. Эта обмотка укладывается на тороидальных каркасах, витки ее располагаются радиально. Шаг намотки определяется по внутренней окружности тороида и обычно равен da3 или daa + А. Многослойные обмотки применяют для получения достаточно большой индуктивности при относительно небольших размерах катушки. По принципу намотки многослойные обмотки могут быть: рядовыми, многослойными бифилярными, секционированными индукционными, секционированными безындукционными, галетными, спиральными, пирамидальными, универсальными, перекрестными и тороидальными. Для изоляции слоез обмотки применяют прокладки из конденсаторной, телефонной или кабельной бумаги. Намотку ведут рядами: один ряд наматывается справа налево, следующий—наоборот и т. д. Провод для этих обмоток применяют только изолированный, и шаг намотки р получается равным йал. Многослойная обмотка характеризуется повышенной разностью потенциалов между витками, расположенными в соседних рядах по краям обмотки, поэтому она должна удовлетворять жестким требованиям электрической прочности. Особенностью всех многослойных обмоток является наличие большой собственной емкости. Чтобы уменьшить величину собственной емкости, обмотку делают секционированной или применяют специальные типы обмоток: универсальную и перекрестную. Универсальная обмотка характерна тем, что виток провода имеет два или несколько перегибов за один оборот вокруг каркаса. При такой намотке витки пересекают друг друга под определенным углом. Чем больше этот угол, тем меньше собственная емкость катушки. Однако по конструктивным соображениям этот угол нельзя сделать сколь угодно большим, он не может быть больше предельного значения для данного вида изоляции и диаметра провода. К достоинствам универсальной обмотки относятся большая индуктивность, компактность и высокая механическая прочность. Последнее обстоятельство позволяет применять ее в бескаркасных катушках (каркас требуется только в процессе намотки). Если при намотке виток провода через оборот не достиг исходной точки, такую намотку называют универсальной с опережением (рис. 2, а). Если же при намотке виток через оборот подошел к

Рис. 2. Универсальная обмотка: а — укладка с опережением, 0 — укладка с запаздыванием

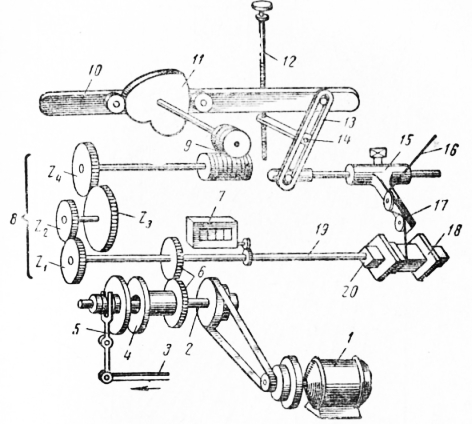

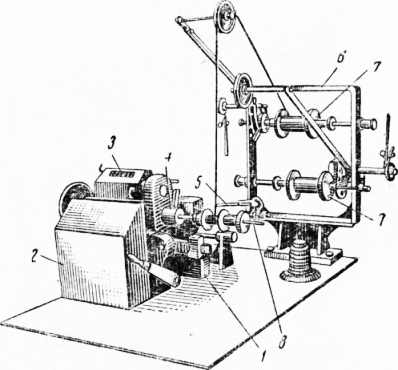

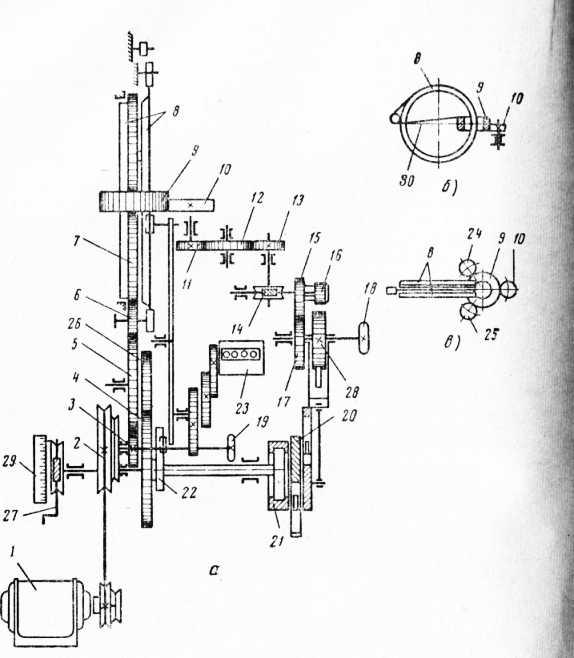

предыдущему витку, но с другой его стороны, такую намотку называют универсальной с запаздыванием (рис. 2, б). Обычно универсальную обмотку выполняют диаметром D, не превышающим 25—30 мм, и шириной b не больше 8—10 мм. Для получения больших индуктивностей применяют перекрестную обмотку (рис. 3). По характеру укладки провода она напоминает универсальную, но отличается тем, что имеет только два перегиба. Перед намоткой провод закрепляют на каркасе, затем с определенным шагом делают несколько витков (витки идут слева направо). Дойдя до правого торца, делают перегиб, и намотку ведут в обратном направлении. Дойдя до левого торца, снова делают перегиб и т. д. Такой способ намотки обеспечивает достаточно малую собственную емкость обмотки. Выбирают тип обмотки в зависимости от функционального назначения разрабатываемого узла. Намоточные станки. Для изготовления обмоток применяют специальные намоточные станки. Их подразделяют на три основные группы: для рядовой, универсальной и тороидальной намоток. Для рядовой намотки применяют станки разных конструкций. Типовая схема таких станков приведена на рис. 4. Станок приводится в движение специальным электродвигателем /, который передает вращение через ременную передачу с парой трехступенчатых шкивов промежуточному валу.

Рис. 3. Перекрестная обмотка

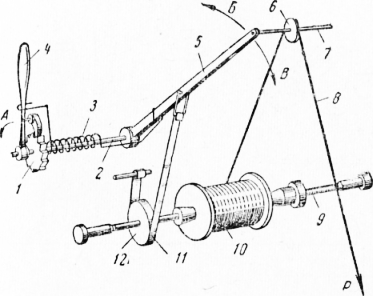

При помощи фрикционной муфты сцепления, расположенной на валу, обеспечивается плавный пуск и остановка станка, что необходимо для предупреждения обрывов провода. Устройство включается рычагом через вилку. Посредством зубчатой передачи вращение передается шпинделю и укрепленной на нем оправке, на которую надет каркас катушки.

Рис. 4. Типовая кинематическая схема намоточного станка для рядовых обмоток: 1 — электродвигатель, 2 — промежуточный вал, 3— рычаг, 4 — фрикционная муфта сцепления, 5 — вилка, 6 — зубчатая пара, 7 —счетчик уложенных витков, 8 — сменные шестерни, В —червячная пара, 10—;тяга, 11— кулачок, 12 — регулировочный винт, 13 — кулиса, 14—камень кулисы, 15 — поводок, 16 — провод, 17 — водитель провода, 18 — обмоточный каркас, 19 — шпиндель, 20 — оправка

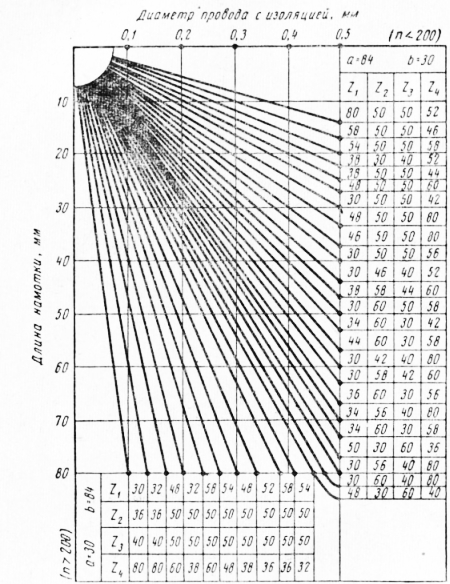

Привод счетчика витков и механизма укладки провода также осуществляется от шпинделя станка. Движение от шпинделя через сменные шестерни передается на червячную пару и кулачок, а затем через тягу и кулису поводку. Настройка станка на необходимую ширину намотки производится винтом путем изменения положения камня кулисы. По известным значениям длины намотки и диаметра провода с изоляцией определяют точку пересечения линий, указывающих

Рис. 5. Номограмма для подбора сменных шестерен для намоточного станка СРН-0,1

эти величины. Затем по ближайшей (от этой точки) наклонной линии следуют вниз и находят в графе справа или снизу значения чисел зубьев сменных шестерен станка — Zb Z2, Zs, Z4. Однако не всегда удается получить точно требуемый шаг путем подбора сменных шестерен, особенно для намотки тонких проводов диаметром менее 0,1 мм. Настройка станка со сменными шестернями — трудоемкий процесс, требующий квалифицированного наладчика. От этих недостатков свободны намоточные станки с бесступенчатой, или фрикционной, регулировкой шага, которая позволяет легко осуществлять быструю настройку различных шагов намотки.

Рис. 6. Механизм натяжения провода:

1 — храповое колесо, 2— ось рычага, 3 — спиралыыя пружина, 4—ручка для закручивания пружины, 5 —рычаг, 6 – перекидной ролик, 7— ось ролика, провод, 9—оправка для крепления шпули, 10 — шпуля с проводом, 11 — тормозная лента, 12 — тормозной диск

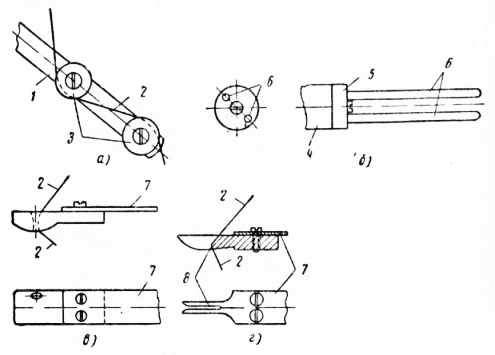

Важным узлом станка является устройство для крепления шпули с проводом и. механизм натяжения провода. Механизм (рис. 89) служит для создания определенного натяжения провода и поддержания его постоянным в процессе намотки. Укладку провода непосредственно на каркас осуществляет водитель. На рис. 7 показаны типовые конструкции водителей, выбор ‘которых зависит прежде всего от вида обмотки, а также диаметра и марки провода. Стержневые водители, имеющие минимальный осевой люфт, применяются для рядовых намоток тонкими проводами; роликовые водители, обеспечивающие минимальное трение и перегибы, применяют при рядовых намотках проводами среднего и крупного диаметра. Вильчатый водитель характеризуется поперечной (осевой) жесткостью; его применяют при перекрестных намотках. Водители с отверстием используют в станках для тороидальной намотки. Рабочие поверхности водителей должны быть полированными и не должны иметь острых граней и углов, чтобы не повредить провод.

Рис. 90. Водители провода.

а —с двумя роликами, б — в виде двух стержней, в —с отверстием для провода, г — в виде вилкн (с нажимной пружиной); 1 — поводок, 2 — провод, 3 —ролики, 4 — неподвижная часть водителя, б — поворотная часть водителя, 6 — стержни, 7 —нажимная пружина, 8 — направляющая для провода

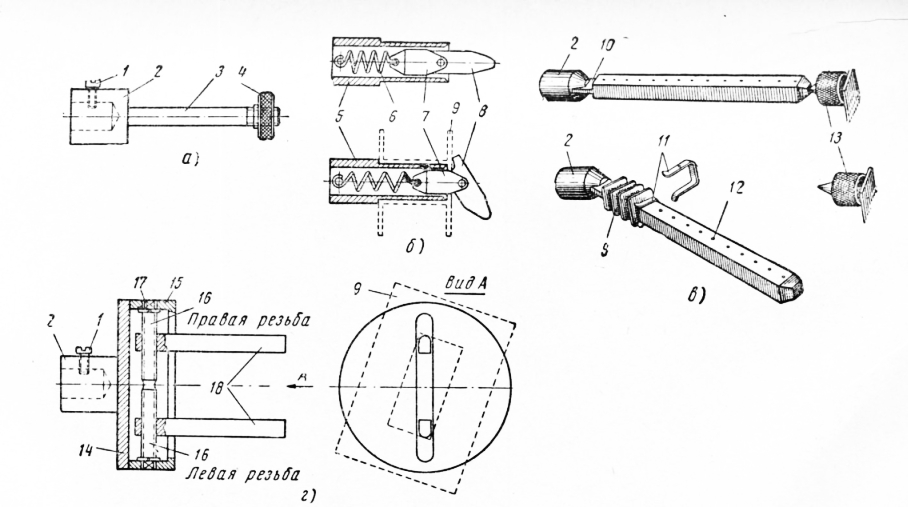

нии каркаса на шпинделе станка, съеме его и минимальном биении при намотке. На рис. 10 показаны различные конструкции намоточных оправок. Наиболее простой оправкой является стержневая, состоящая из стержня с резьбовым концом и хвостиком. Каркас катушки закрепляется гайкой (барашковой или круглой) на болванке, предварительно надетой на стержень оправки. Для массового радиопроизводства наиболее приемлема быстро-съемная оправка. Для многокатушечной обмотки используют оправку, показанную на рис. 10, е. Она имеет поворотный шарнир для облегчения установки и съема каркасов, а также пружинные прокладки, фиксирующие положение каркасов-шпулей. Универсальная оправка представляет собой зажимной патрон с двумя раздвижными губками 18, посредством которых крепят каркас.

Рис. 10. Намоточные оправки:

а —простая стержневая, б — быстросъемная с пружинным зажимом, в —для многокатушечного станка, г — универсальная раздвижная оправка—патрон; 1 -стопорный винт. 2—хвостовик, 3— стержень, 4 — круглая гайка с накаткой, 5 —втулка, 6 — пружина 7 —вилка, 8 — защелка, 9 — каркас, 10— поворотный шарнир, 11 — пружинная прокладка между каркасами, 12 —фиксирующие лунки, 13 — центр задней бабки станка, 14 — основание, 15 — корпус, 16 — винт с квадратами на торцах, 17 — разрезная запорная шайба, 18 — раздвижные зажимающие губки

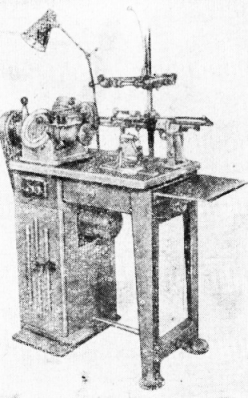

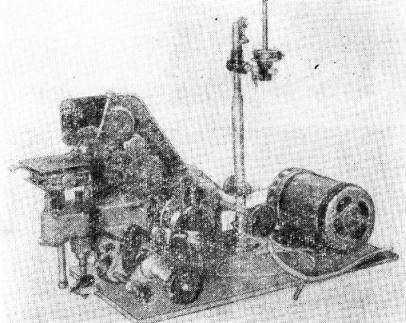

Промышленность выпускает много типов намоточных станков для рядовых обмоток, два из которых показаны на рис. 11 и 12. Станок, показанный на рис. 11, предназначен для изготовления обмоток проводом от 0,05 до 0,5 мм. Полуавтоматический намоточный станок ПР-159 имеет фрикционный передаточный механизм для бесступенчатой настройки шага раскладки провода и автоматическую остановку после намотки заданного числа витков или при обрыве провода. Станок предназначен для рядовой многослойной намотки на каркасы катушек; его основные данные: диаметр наматываемого провода от 0,08 до 0,6 мм, наибольший диаметр каркаса катушки 90 мм, длина намотки 180 мм, число скоростей шпинделя 6, число оборотов шпинделя 78, 137, 240, 1600, 2800, 4900 об/мин; мощность электродвигателя 0,4 кет, габариты 1110 X 585 X 1800 мм, вес 250 кГ.

Рис. 11. Станок для рядовых обмоток:

1—станина, 2 — кожух, закрывающий передаточный механизм из четЕлрех сменных шестерен, 3 — счетчик оборотов, 4 —шпиндель, 5 — поводок, 6— стойка, 7—шпуля, 5 —оправка

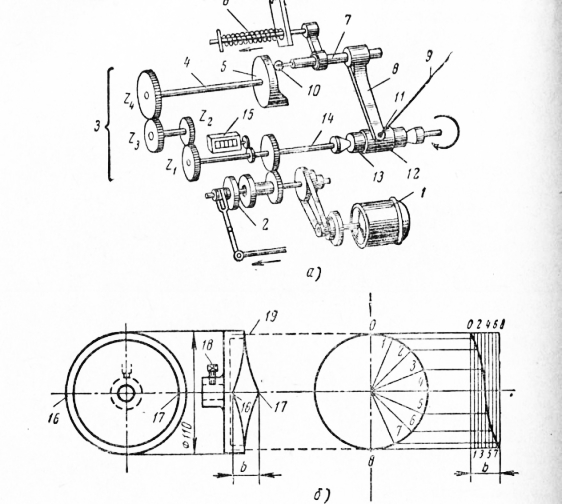

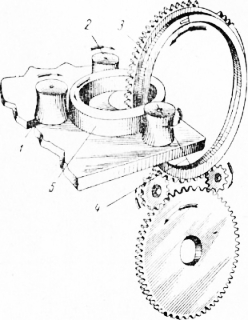

Полуавтоматический станок ПР-160 похож по конструкции на станок Г1Р-159; диаметр наматываемого провода от 0,2 до 3 мм. Повышение производительности намоточных работ, их механизация и автоматизация — важный вопрос, представляющий большое поле деятельности для рабочих-рационализаторов и конструкторов. Намоточные станки последних марок имеют специальные устройства, предназначенные для автоматической укладки межслоевой изоляции. При крупносерийном и массовом производствах применяются полуавтоматические многокатушечные станки, выполняющие одновременно укладку до двадцати и более обмоток на длинные каркасы круглого, квадратного или прямоугольного сечений. Разработаны устройства, позволяющие обнаруживать коротко-замкнутые витки в процессе намотки катушек индуктивности при помощи специальной электронной схемы. Большие возможности для механизации и автоматизации дает применение намоточных станков с программным управлением. Станки для универсальных обмоток в отличие от станков для рядовых обмоток не имеют постоянной червячной пары; здесь применяют сменные кулачки, изготовленные на определенную ширину намотки, или дополнительное кулисное устройство, позволяющее в некоторых пределах регулировать ширину намотки (рис. 13). Шестерни служат для обеспечения нужного передаточного отношения от шпинделя к кулачку. Для подбора шестерен применяют специальные номограммы для универсальных обмоток. Для тороидальной намотки на каркасы замкнутого типа служит специальный намоточный станок, принцип действия которого показан на рис. 14. Провод предварительно наматывается на шпулю, введенную в каркас катушки. Каркас катушки устанавливают на столе станка и приводят во вращательное движение с помощью Двух ведущих и одного поджимного роликов. При медленном повороте каркаса вращается и шпуля, с которой провод сматывается на каркас. Станок должен быть настроен так, чтобы после укладки одного витка каркас поворачивался на величину шага намотки. Кинематическая схема станка для тороидальных обмоток показана на рис. 15. Шпуля станка представляет собой систему двух колец, вставленных одно в другое. Кольца имеют вынимающийся сектор, посредством которого в шпулю заводится тороидальный каркас.

Рис. 12. Полуавтомат ПР-159 для рядовой намотки

Вращение колец шпули производится от электродвигателя через ременную передачу, шестерни и шестерню, укрепленную по окружности колец шпули. Каркас крепится в зажимном устройстве при помощи трех пружинных самоцентрирующихся роликов.

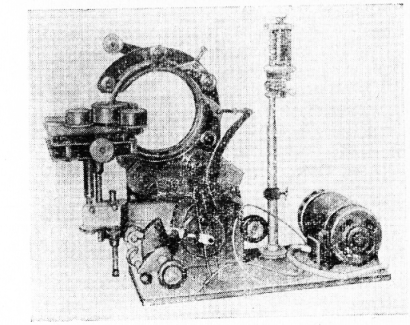

Рис. 13. Станок с кулачком для универсальной обмотки: а —кинематическая схема станка, б —конструкция кулачка; 1—электродвигатель, 2— фрикционный механизм, 3 — передаточный механизм, 4 — вал поводкового устройства, 5 — кулачок, б — пружина, прижимающая стержень поводка к рабочей поверхности кулачка, 7—стержень поводка, 8 — поводок, 9 — укладываемый провод, 10—ролик, 11—водитель провода! 12—каркас, 13—оправка, 14 — шпиндель, /5—счетчик оборотов, 16 — внутренний угол кулачка, 17 — наружный угол кулачка, 18 — стопорный винт для крепления кулачка, 19—рабочая торцовая поверхность кулачка, 6 —разность высот между внешним и внутренним углами рабочей поверхности кулачка, равная ширине обмотки

Ролик имеет кинематическую связь со шпулей посредством передаточного механизма, благодаря этому за один оборот шпули каркас поворачивается на угол, равный шагу намотки. Кинематическая связь осуществляется от шестерни через шестерни, эксцентрик, кулисный механизм, шестерни, червячную паруи шестерни. Перед началом работы на шпулю станка наматывают определение количество провода, необходимое для изготовления обмотки (провод подается с питающей катушки). После этого конец провода закрепляют на каркасе, и станок включают на рабочий ход, в0 время которого провод сматывается со шпули и укладывается на каркас. Натяжение провода регулируют, тормозя шпулю. Скорость намотки на станках этой группы по сравнению с другими станками значительно ниже (до 300 витков в минуту). На рис. 16 показан общий вид настольного станка модели СНТ-5 для тороидальных обмоток. Станок предназначен для круговой и секционной намотки провода на тороидальные сердечники с наименьшим диаметром отверстия после намотки 5 мм. На рис. 17 показан общий вид аналогичного станка модели СНТ-12М. Станок также предназначен для круговой и секционной намотки провода на тороидальные сердечники с наименьшим диаметром отверстия после намотки 12 мм. Оба станка состоят из типовых узлов: привода, механизма подачи провода, головки челнока, двух столов (для круговой и секционной намотки) и пульта управления. В процессе намотки на станках можно вручную регулировать величину подачи, а также контролировать целостность провода. Натяжение провода, укладываемого на тороид, осуществляется тормозом, который периодически в соответствии с циклограммой притормаживает шпулю. Процесс намотки провода на тороидальные сердечники предусматривает установку тороида на рабочий столик, заполнение шпули проводом и перемотку его со шпули на тороид. Техническая характеристика станка СНТ-5: диаметр наматываемого провода 0,05—0,15 мм, наименьший диаметр отверстия катушки после намотки 5 мм, наибольшая высота катушки после намотки при наименьшем внутреннем диаметре 6 мм, наибольшая высота катушки 12 мм, наибольший наружный диаметр катушки 20 мм, наименьший внутренний диаметр катушки при секционной намотке 7 мм, наименьший наружный диаметр сердечника 11 мм, пределы плавного регулирования шага по наружному диаметру 0,056 — 1,68 мм, скорость вращения шпинделя (регулирование бесступенчатое) 50—300 об/мин, внутренний диаметр челнока и шпули 45,5 мм, емкость шпули 400 мм3 или 14 м провода диаметром 0,05 мм, мощность электродвигателя МУН — 80 вт, габаритные размеры 580 х 680 X 515 мм, вес 42,6 кГ.

Рис. 14. Принцип действия станка для тороидальной намотки:

1 — поджимной ролик, 2— ведущие ролики, 3— шпуля, 4 — провод, 5 — каркас катушки

Рис. 15. Кинематическая схема станка для тороидальных обмоток:

а —схема, б —вид магазина, каркаса и ведущего ролика сбоку, в —вид магазина, каркаса и роликов сверху; 1 — электродвигатель, 2 — ременная передача, 3—7, Ills, 15, 17, 26, 28 — шестерни передаточных механизмов, 8 — магазинные кольца, 9 — тороидальный каркас, 10 — ведущий ролик поворота каркаса, 14 — червячная пара, 16 — рукоятка включения механической подачи шага намотки, 18— рукоятка ручного поворота каркаса, 19 — рукоятка ручного поворота магазина, 20 — кулисный механизм, 21 —эксцентрик. 22 —кулачок, 23 — счетчик уложенных витков, 24 и 25 — опорные ролики. 27 — рукоятка установки шага, 29— шкала установки шага, 30 — провод, навиваемый из магазина на каркас

Рис. 16. Станок СНТ-5 для намотки на тороидальные сердечники

Рис. 17. СтанокСНТ-12М для намотки на тороидальные сердечники

Техническая характеристика станка СНТ-12М: диаметр наматываемого провода 0,15—0,4 мм, наименьший диаметр отверстия катушки после намотки 12 мм, наибольшая высота катушки после намотки при наименьшем внутреннем диаметре 15 мм, наибольшая высота катушки 80 мм, наибольший наружный диаметр катушки 120 мм, наименьший внутренний диаметр катушки при секционной намотке 16 мм, наименьший наружный диаметр сердечника 30 мм, пределы плавного регулирования шага по наружному диаметру 0,12—3,6 мм, скорость вращения шпинделя (регулирование бесступенчатое) 50—300 об/мин, внутренний диаметр челнока и шпули 161 мм, емкость шпули 13 000 мм3 или 420 м провода диаметром 0,05 мм, мощность электродвигателя МУН — 80 вт, габаритные размеры 580 X 680 X 515 мм, вес 47,2 кГ. Типовые операции изготовления обмоток. Технологический процесс изготовления обмоток состоит из ряда типовых операций; заготовки прокладок и выводных концов; облуживания выводов; намотки и закрепления концов обмотки. Заготовка прокладок заключается в нарезке прокладочного материала на ленты необходимой ширины, а также в подсечке лент по краям, если это предусмотрено чертежом. Прокладочный изоляционный материал (бумагу, лакоткань и др.) нарезают на ры.чажных или роликовых ножницах. При заготовке выводов провод нарезают на куски одинаковой длины (от 25 до 120 мм), удаляют с них изоляцию на 7 —10 мм и облуживают концы. Основные марки выводных проводов: МГБД, МГБДО, МГШД, МГШДО, ПМВГ и МГШВ. Высокопроизводительную заготовку выводных проводов ведут на специальном оборудовании — автоматах, совмещающих резку проводов со снятием изоляции. Облуживание концов проводов, не имеющих гальванического лужения на токопроводящей жиле, обычно производят в электрических тиглях настольного типа. Намотка провода на каркас во многом определяет качество обмотки и является основной операцией технологического процесса. Станок для намотки выбирают исходя из размеров катушки, диаметра провода и программы выпуска изделий. Процессу намотки предшествуют подготовительные работы: установка катушек (бобин) с проводом, выбор и установка намоточной оправки; настройка шага и ширины намотки; настройка скорости намотки; регулировка натяжения провода; подготовка материалов и инструментов для пайки. Настройку станка выполняет наладчик, который делает также пробную катушку, и только после ее проверки приступают к изготовлению партии катушек. Если партия небольшая, удобнее вначале намотать на все каркасы первую обмотку, а после перестройки станка намотать вторую обмотку и т. д. При большой партии рациональнее использовать пля каждого диаметра провода (обмотки) отдельный станок. Скорость намотки или число оборотов шпинделя станка устанав-ливают в зависимости от допустимой окружной скорости провода, “которая определяется его диаметром, а также размером и формой каркаса. Скорость намотки может быть повышена у круглых каркасов по сравнению с прямоугольными или плоскими каркасами на 15—20%. Рекомендуемые скорости намотки для станков ПР-159 и ПР-160 приведены соответственно в табл. 9 и 10. Особое внимание следует уделять натяжению провода при наматывании, так как оно определяет качество обмотки. Недостаточное натяжение приводит к сползанию витков и изменению геометрических размеров обмотки, а излишнее натяжение — к механическому

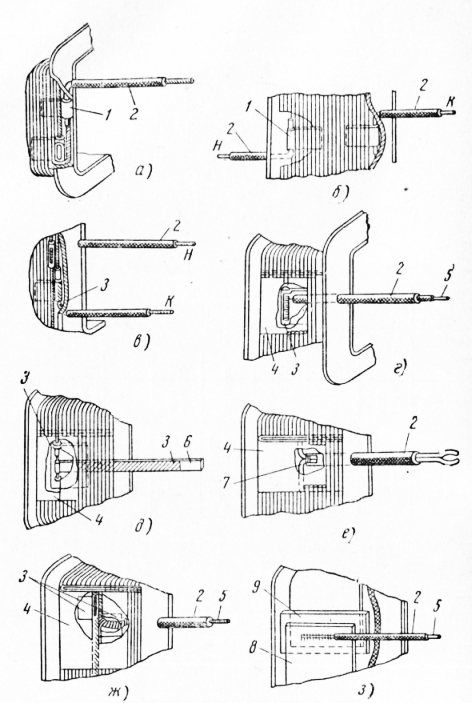

Рис. 18. Способы заделки выводов обмоток и выводов промежуточной точки:

а —выводным проводом, б —проводом обмотки, в —начало и конец обмотки выведены на одну щеку катушки, г —выводным проводом (круглого сечения) из промежуточной точки, д —выводным проводом (прямоугольного сечения шиной) из промежуточной точки, е — проводом обмотки из промежуточной точки, ж—выводным проводом и проводом обмотки при соединении двух обмоток разных диаметров, з —задс-лка выводов экрана, 1 — батистовая лента или хлопчатобумажные нитки, 2—электроизоляционная трубка, 3 — лакоткань ЛШ 1, 4 —электроизоляционный картон ЭВ, 5 —гибкий монтажный провод, 6 —медная шина, 7 — хлопчатобумажные нитки Л» 0, 8 — медный экран, 9 — изоляционная прокладка

изоляции, увеличению сопротивления провода, а также впёзанию провода между уложенными витками. Закреплять концы обмотки необходимо у всех катушек. Крепление должно быть прочным и надежным, чтобы во время монтажа и эксплуатации обмотка не повредилась. На рис. 99 показаны наиболее часто встречающиеся способы заделки выводов обмоток и выводов промежуточной точки. В качестве материала для закрепления концов и отводов используют миткалевую ленту, полоски лакоткани, капроновые нитки и др. Особое внимание следует уделять качеству электрического соединения выводного конца с проводом обмотки. Место соединения выводного конца и обмотки прокладывают лакотканью. Реклама:Читать далее:Изготовление катушек трансформаторовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|